基于高温燃气引射的引射器设计与实验研究

2020-11-03王海锋徐大川陈志强任泽斌

王海锋, 徐大川, 赵 芳,*, 陈志强, 任泽斌, 史 煜

(1.空气动力学国家重点试验室, 四川 绵阳 621000; 2.中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000)

0 引 言

作为一种输送流体的装置,引射器依靠高压流体流经引射喷嘴而形成的高速射流引射另一种低压流体,并在装置中进行动量交换,从而达到将低压流体转变为高压流体的目的。引射器不需要各种转动机械,仅需要简单的喷嘴与管道等部件就可以实现流体的输送,被广泛应用于气体及化学工业、真空技术、风洞试验设备以及各类压力恢复系统等[1-2]。

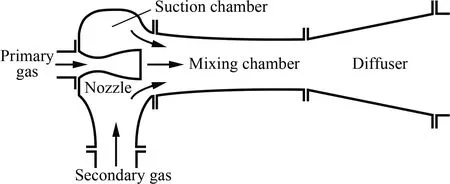

引射器的工作原理如图1所示,主要由引射喷嘴、吸入室、混合室和扩压段等部分组成。引射气流经喷嘴加速后进入吸入室,将低压的被引射气流带入混合室,在混合室内通过分子扩散、湍流脉动、气流旋涡和激波作用充分混合,引射气流将动量传递给被引射气流,再经扩压段减速增压后排至外部环境[3]。

图1 引射器原理示意图

在超声速引射器研究中,最根本的问题是如何在尽可能小的尺度内满足高增压比及高引射效率的要求。影响超声速引射器引射特性的流动参数主要有引射气流入口总压、总温、流量,引射喷嘴出口马赫数,被引射气流入口总压、总温、流量,扩压段出口压力等。为减小引射器结构尺寸和提高引射效率,往往采用提高引射气流温度和马赫数的方法。引射器可采用的引射气体种类很多,如常温压缩空气、高温水蒸气、燃气发生器高温排气等,不同类型高能流体的特点和适用范围不同。采用高温燃气引射,具有引射效率高、体积尺寸小等特点,是较具发展潜质的引射气源之一。

中国空气动力研究与发展中心(CARDC)廖达雄等[4]通过实验验证了等压混合引射器性能计算分析与工程设计方法的可靠性以及多喷管引射方式应用于等压混合引射器的可行性。在以高温燃气作为引射气体进行设计时,陈志强等[5]验证了采用酒精在过氧化氢催化分解气体中实现自燃以提高气体发生器排气温度的方法。刘化勇[6]开展了超声速引射器的数值模拟方法及其引射特性研究。国防科技大学徐万武等[7-9]开展了大量关于环形引射器的数值仿真研究和试验研究,采用燃气引射器作为真空排气系统建立了Ф330 mm和Ф700 mm连续式高焓自由射流试验系统,吴继平、陈健等[10-12]以多喷管超声速引射器为研究对象,系统地研究了超声速引射器的设计理论以及启动特性和负载匹配特性,邹建军等[13]建立了单模块两级超声速环形引射系统,采用不同参数的高温燃气分别作为一级、二级引射器驱动工质,对二级引射器单独启动特性、两级引射器自身参数匹配特性以及有负载情况下的系统匹配特性进行了试验研究。北京航空航天大学邱义芬等[14]对多喷嘴引射器的工作过程进行了分析,给出了引射器性能参数的理论计算方法。哈尔滨工程大学张鲲鹏等[15]以高压气体引射器试验台为基础,研究了气体引射器在高压工况下的工作特性。东北大学汪吉军[16]对蒸汽喷射器的喷嘴性能进行了数值模拟,研究了不同热力参数和结构参数的喷嘴对喷射器性能的影响。根据国外公开报道,美国和以色列在某激光器压力恢复系统中采用70%过氧化氢催化分解的燃气驱动引射系统,但燃气总温和引射效率不高,最大压缩比受限[17]。随着国外吸气式高超声速推进系统研究的深入,高性能燃气引射系统在高空模拟试验设备的设计中也得到了应用[18]。

在超声速引射器研究中,中心型超声速引射器、环型超声速引射器的研究与实验均有大量文献报道,但高温燃气引射条件下多喷管超声速引射器研究的公开文献则较少。本文结合气体热力学理论和等压引射器设计理论方法,提出了高温燃气热力学参数计算方法,研制了基于高温燃气引射的超声速引射器试验平台,研究了零引射和被引射气流引射两种状态下的工作性能以及引射气流温度变化对工作性能的影响。

1 高温燃气引射器设计

高温燃气引射器设计主要包括高温燃气热力学参数计算和引射器参数计算。高温燃气热力学参数计算主要依据理想气体混合物燃烧所满足的热力学相关理论;引射器参数计算则采用等压混合引射器一维理论设计方法,该方法在传统引射器工程设计与应用上得到了充分验证[1, 4]。本次设计的引射气流温度和压力均不太高,可作为理想气体而简化计算,因此采用传统引射器工程设计方法是可行的。

1.1 高温燃气热力学参数计算

作为引射器的引射气流,高温燃气的热力性质参数对引射器设计有着关键影响。高浓度酒精溶液与空气发生燃烧时,将经历雾化、蒸发和燃烧等物理化学过程,伴随着吸热和放热等现象。在理论计算时,需要进行如下假设:

(1) 假设在空气富余的情况下,酒精溶液与空气完成燃烧,生成水蒸气和二氧化碳,燃烧方程为:

C2H6O+aH2O(l)+(3+b)(O2+3.76N2)

→2CO2+(3+a)H2O(g)+

bO2+(11.28+3.76×b)N2

(1)

式中:a为酒精溶液中水的摩尔分数;b为富余的空气摩尔分数。

(2) 假设燃烧过程没有做功,也无壁面传热,则燃烧反应物的焓值Hr与燃烧生成物的焓值Hp相等。燃烧反应物包括酒精溶液中的酒精和少量水以及空气,其焓值为:

Hr=HC2HO+aHH2O(l)+(3+b)(HO2+3.76HN2)

(2)

式中:HC2HO为酒精燃烧热值;HH2O(l)、HO2、HN2分别为水、氧气和氮气在常温下的焓值。

燃烧生成物包括二氧化碳、水蒸气和剩余的空气,其焓值为:

Hp=2HCO2+(3+a)HH2O(g)+bHO2

+(11.28+3.76×b)HN2

(3)

式中:HCO2、HH2O(g)分别为二氧化碳和水蒸气的生成焓;HO2、HN2分别为氧气和氮气在高温下的焓值。

燃烧反应物和生成物的焓值相等,根据高浓度酒精溶液的浓度和流量、空气流量以及对燃烧后燃气温度的要求,利用式(2)和(3),即可求得所需的酒精溶液和空气流量的配比。

(3) 假设燃烧后的高温燃气满足理想气体混合物的基本定律,即满足吉布斯等温等容混合定律、道尔顿定律和亚美格定律[19]。通过上述定律,即可计算出高温燃气的摩尔质量M、气体常数R、质量定压热容cp和质量定比热容cV等热力学参数,这里不再赘述。

1.2 引射器参数计算

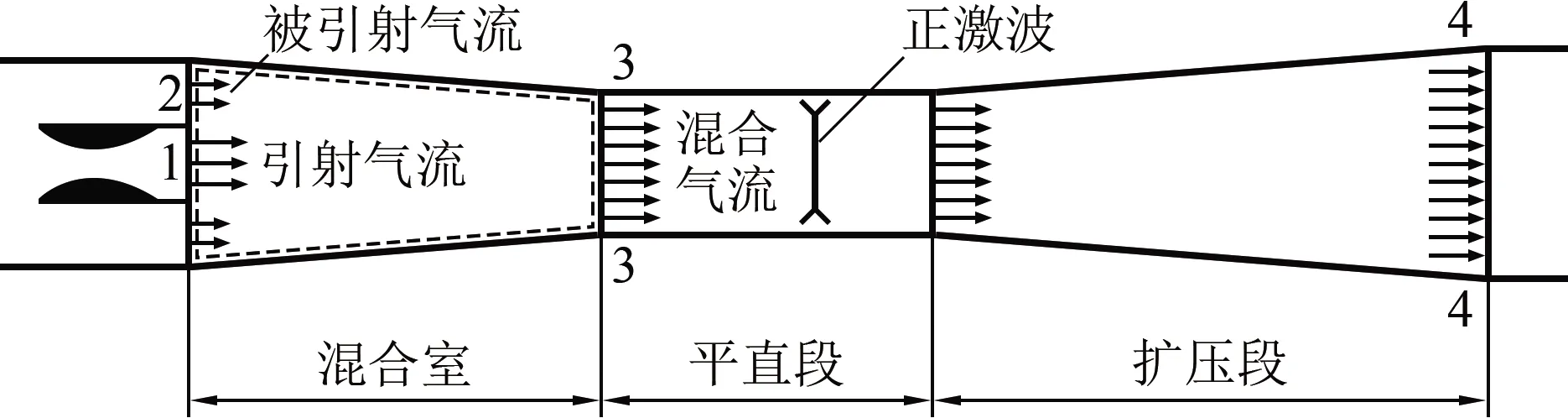

依据等压混合引射器设计理论,作以下假设:引射器中的气体为理想气体,混合过程中气体热力学参数保持不变;引射气流和被引射气流在混合室入口处是均匀的;引射器中的流动是绝热的,并忽略气体在壁面上的摩擦损失;引射气流和被引射气流的混合过程中没有化学反应,且混合过程在进入平直段之前完成;由于分析时着眼于气流的压力恢复性能,而在一定的来流雷诺数和入口马赫数范围内,平直段内气流通过波系的压力损失与具有相同波前马赫数的正激波损失相当,因此假定混合后的超声速气流在平直段中通过一正激波变成亚声速气流;沿收缩段壁面上的静压是相同的,且等于被引射气流在混合室入口处的静压[4]。计算模型如图2所示,等压引射器内的混合流动过程需满足质量、动量和能量守恒定律。

质量守恒:

m3=m1+m2

(4)

动量守恒:

m3v3+p3A3=m1v1+m2v2+

(5)

能量守恒:

m3·cp3·Tt3=m1·cp1·Tt1+m2·cp2·Tt2

(6)

式中:m为质量,v为速度,A为面积,p为静压,cp为质量定压热容,Tt为总温;下标1、2、3分别表示引射气流、被引射气流和混合气流的参数。

图2 等压混合引射器设计模型

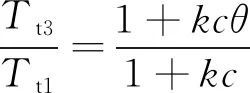

取混合室入口和出口之间作为控制面,根据理想混合气体性质可得到混合后气体的物性参数,开展等压混合引射器性能计算分析。从上述守恒方程,利用引射器引射系数、温度比以及诸气动参数的定义,可得到等压混合引射器的性能计算方程:

(7)

(8)

(9)

pt1π(λ1,γ1)=pt2π(λ2,γ2)=pt3π(λ3,γ3)

(10)

(11)

(12)

pt4=σ4pt3

(13)

pt4π(λ4,γ3)≥pamb

(14)

式中:pt为总压,R为气体常数,γ为比热比,k为引射系数,λ为速度系数,c为质量定压热容比,θ为总温比,d为面积比,Ф为混合室收缩比,Ψ为亚扩段面积扩张比,σ为总压比,pamb为环境压力;下标1、2分别表示引射气流、被引射气流的参数,下标3、4分别表示混合气流在图2中的截面3、截面4处的参数。

利用上述方程,可根据被引射气流的流动和物性参数、引射气体的物性参数以及引射器增压比等性能要求,确定所需要的引射气体流动参数以及引射器系统的几何尺寸。

2 实验装置及仪器

引射器实验装置主要包括进气段、两级等压多喷嘴引射器、排气段、燃气发生器、酒精供应系统、空气供应系统(含高压气源、阀门及管路等)和测量控制系统。图3为实验装置示意图,实物如图4所示。

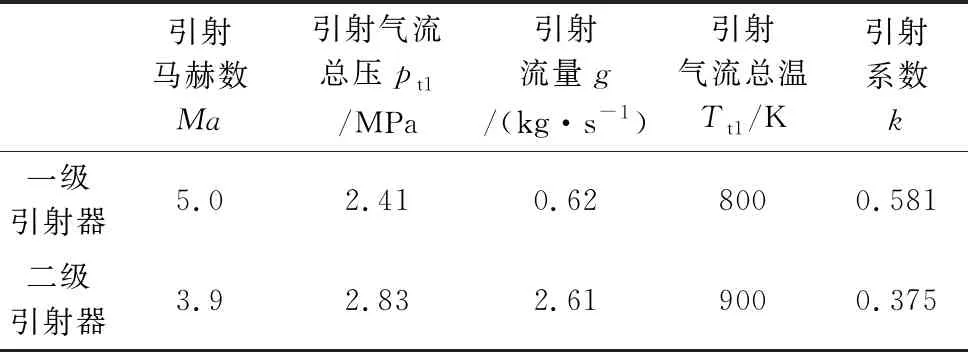

进气段外接环境大气,通过设计节流文氏管喉道尺寸模拟空气被引射气流的流量条件。被引射气流设计点流量360 g/s,总压4 kPa。两级引射器均采用12个喷嘴的多喷嘴高温气流引射方式,其主要设计参数见表1。一级、二级引射器的引射马赫数分别为5.0、3.9,引射压力分别为2.41和2.83 MPa,引射气流总温分别为800和900 K。两级引射器总引射系数ktotal设计值为0.111,总增压比εtotal设计值为25。

图3 引射器实验装置示意图

图4 引射器实验装置

表1 引射器设计参数Table 1 Design parameters of the ejector

引射气源为高温高压气源,由燃气发生器燃烧提供。根据工程实际经验,燃气发生器优先采用空气加酒精燃烧。究其原因,对比分析包括采用“液氧/气氧+煤油”组合燃烧、高浓度过氧化氢纯分解、过氧化氢加燃料燃烧、“空气+酒精”组合燃烧等在内的常用热气源:由于液氧/气氧的危险性,“液氧/气氧+煤油”方案对系统的使用环境和维护保养等提出了很高的要求;高浓度过氧化氢纯分解方案分解产生的温度低、成本高昂,系统整体效率较低;过氧化氢加燃料燃烧方案系统成本较高,氧化剂易爆炸且难以存储[1];而采用高压空气和工业酒精(燃料)作为推进剂,安全无毒、储存性能好、便于运输和处理,价格便宜且容易获得,适应引射系统安全性及经济性等要求[20]。

燃气发生器设计工作流量为24 kg/s,工作压力3~4 MPa,燃气温度900~1100 K。由于引射器设计引射流量为3.25 kg/s,仅为燃气发生器工作流量的13.5%,因此,在实验时需对燃气发生器出口流量进行分流处理,将多余流量的燃气通过尾喷管和排气段直接排入大气。

实验装置基本工作过程:先通过控制空气供应系统为燃气发生器提供所需流量的空气;再由酒精供应系统为燃气发生器提供所需流量的酒精;然后燃气发生器点火燃烧,生成符合引射器工作要求的高温高压燃气;高温高压燃气经分流后,一部分直接提供给引射器二级集气室,同时通过一级、二级集气室间的分流管路为一级集气室提供高温燃气,从而保证引射器一级、二级均能正常运行;引射器正常工作后,会将模拟空气被引射气流从设计点压力不断混合增压后直接排入大气。

为进行引射器工作参数及性能测试,在进气段和引射器出口段设置了总压排架,用于测试引射器被引射气流总压和出口气流总压;在引射器一级、二级集气室和燃气发生器燃烧室出口设置了压力和温度测点,用于测试引射器引射气流的工作压力和温度;在两级引射器沿程壁面设置了一排静压测点,用于初步判断引射器沿程流场结构是否成功建立。实验装置中的压力和温度测点分布位置如图3中的黑色圆点所示。

测试设备和仪器主要包括计算机测量控制系统以及压力、温度测量仪器。计算机测量控制系统通过PLC控制器对燃气发生器空气供应管路阀门和酒精供应电磁阀等设备进行时序控制;绝压传感器用于测量引射器入口压力,量程5 kPa,精度0.05%;压阻式差压传感器,包括10 MPa量程传感器(测量燃气发生器供应系统中的空气和酒精管路压力)、6 MPa量程传感器(测量燃烧室和引射器一级、二级集气室的压力),精度均为0.2%;采用K型热电偶测量燃烧室出口和引射器一级、二级集气室的温度,量程1200 K,精度0.25%。

3 实验结果与分析

3.1 两种引射状态实验

开展了模拟空气被引射气流和零引射两种引射状态的实验。图5为工作压力曲线,由燃气发生器燃烧室压力曲线可以看出:在2 s时,燃气发生器点火成功,燃烧室压力保持稳定(约3.52 MPa)。从引射器集气室压力曲线可以看出:压力值基本保持稳定,一级约2.38 MPa,二级约2.87 MPa,均到达设计值要求。图6为工作温度曲线,可以看出燃烧室出口气流温度基本稳定在1080 K左右,一级、二级引射气流温度分别在790和910 K左右,验证了高温燃气热力学参数的工程计算结果与实验结果基本相近。由于引射器集气室空间较大,且热电偶温度传感器测量有一定滞后性,因此集气室气流温度测量结果有明显的“爬升”现象。

图5 工作压力曲线

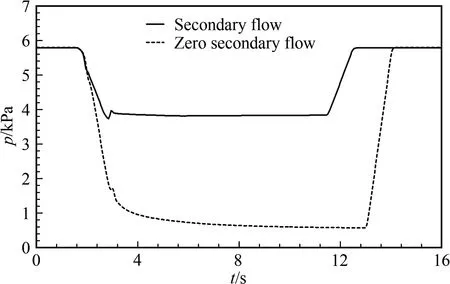

图7为引射器入口压力曲线。可以看出:在模拟空气被引射气流(流量为360 g/s)状态下,引射器启动迅速,在启动后1.2 s能够使被引射气流总压降低到3.89 kPa,随工作时间增长,总压保持稳定,引射能力优于设计值4 kPa;在零引射状态下,引射器启动后约1.5 s能够使盲腔压力降到1.33 kPa,随工作时间增长,盲腔压力也不断降低,能够达到0.53 kPa左右。

图7 引射器入口压力曲线

图8为两种引射状态下引射器壁面沿程静压分布曲线。可以看出:在收缩段中,基本实现了引射气流与被引射气流的等静压混合;在平直段内,超声速气流通过一系列激波系转变为亚声速气流,因此壁面上的静压逐步增加而非突然上升;二级平直段出口的亚声速气流在扩散段中进一步减速增压并排入大气。实验结果表明:在两种引射状态下,引射器一级和二级均正常启动,激波位置均处于平直段内,引射器均能够正常工作。被引射气流的有无对引射器内部流场的结构产生了一定影响,当有二次来流后,两级平直段内的激波均向后移动了一些位置。

图8 引射器壁面沿程静压分布

表2给出了引射器实验结果与设计值的比较。实验得到的引射器一级、二级的引射压力和温度,被引射气流总压,总引射系数ktotal和总增压比εtotal均与设计值基本一致,证明了采用第1节中的公式进行基于高温燃气引射的多喷嘴超声速引射器理论参数设计能够满足工程设计要求。

表2 实验结果与设计值对比Table 2 Comparison of experimental results and design values

3.2 引射气流温度的影响

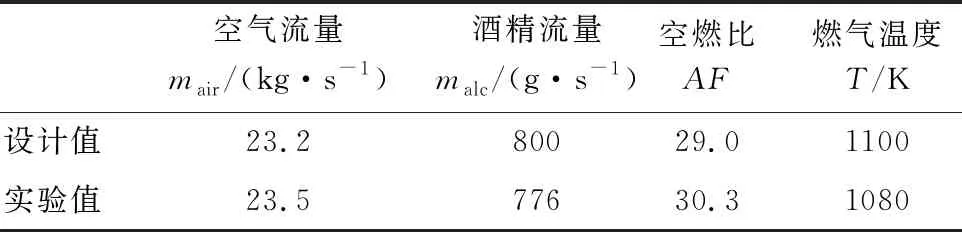

通过调节燃气发生器中的空气和酒精流量,可以控制燃气发生器的燃气温度。燃气发生器空气和酒精流量与高温燃气温度实验结果如图9所示。在空气流量23.5 kg/s、酒精流量776 g/s状态下,燃气发生器出口燃气温度约为1080 K,基本满足设计值1100 K的要求。通过热力学参数理论计算结果与实验结果对比(见表3),可以看出两者燃气温度结果比较接近,充分验证了理论计算的可行性。通过理论计算结果可以有效指导燃气发生器中的空气和酒精流量调节,从而控制燃气温度的调节。

图9 燃气发生器工作参数曲线

表3 燃气发生器实验结果Table 3 Experimental results of the gas generator

采用上述方法调节和控制不同的引射气流温度,得到的实验结果如表4所示。

表4 不同引射气流温度的实验结果Table 4 Experimental results of different ejection flow temperatures

实验结果表明:引射气流温度在低于设计值100 K的范围内变化时,引射器均能正常工作,且引射器入口压力也基本保持不变,证明了引射气流温度在此范围内变化对引射器工作性能无影响。因此,在后续的设计或运行中,可以适当降低燃气发生器的酒精喷前压力,有利于高温燃气供应系统的参数优化。另外,由于进一步降低温度可能导致燃气发生器无法成功点火,所以未继续降低温度。

4 结 论

(1) 在实验状态下,引射器的工作压力、温度等主要参数均达到设计值要求,可实现引射器正常启动和稳定工作。

(2) 在保证引射器正常启动的条件下,引射气流温度适当调节变化,不会对引射器整体工作性能产生影响。

(3) 采用高温燃气热力学参数计算方法和等压引射器理论方法设计的基于高温燃气引射的多喷嘴超声速引射器能够满足工程设计要求。