跨声速风洞专用开孔壁试验段实验研究

2020-11-03张国彪张志峰

刘 琴, 张国彪, 张志峰, 张 诚

(中国空气动力研究与发展中心 设备设计及测试技术研究所,四川 绵阳 621000)

0 引 言

在跨声速范围内,飞行器的流动现象非常复杂,为了准确模拟某飞行器作动机构动态开闭过程时的流场,评估分析该机构运行的安全性、可靠性以及开闭过程对飞机气动性能的影响,需要采用全尺寸模型进行风洞试验,而其全尺寸模型的横向尺寸超出了目前国内最大的跨声速风洞2.4 m×2.4 m跨声速风洞现有试验段的实际宽度。为了满足试验需求和缩短研制周期,考虑在不改变2.4 m×2.4 m跨声速风洞现有洞体相关部段(主要是试验段上下游的稳定段、收缩段、喷管段和补偿段等)结构和安装条件的前提下重新研制一个截面尺寸为3 m×1.92 m(宽×高)的专用开孔壁试验段,与风洞现有试验段互换使用。

当前,国内外2 m量级以上的跨声速风洞共计24座(其中国内2座,试验段口径均为2.4 m×2.4 m)。这些风洞中可相互更换使用的试验段大部分都采用了相同尺寸,仅有少部分,如DNW-HST风洞,虽然有2个不同尺寸的试验段,但其上游喷管段可根据不同的试验段进行调节,以确保各试验段的流场品质优良。2.4 m×2.4 m跨声速风洞新研制的专用开孔壁试验段,其尺寸不仅与风洞现有试验段尺寸差异较大,而且还不能对试验段上下游相关部段进行适应性改造,因此,专用试验段的流场能否达到试验需求,气动设计方案是关键。目前,该方面的相关研究工作国内外尚未有公开的文献可供参考。

为了验证该试验段气动设计方案的可行性和所建立的流场能否满足设计指标要求,中国空气动力研究与发展中心设备设计及测试技术研究所利用0.24 m×0.20 m跨声速风洞(2.4 m×2.4 m跨声速风洞的引导风洞)为平台,采用变截面气动设计方案设计、加工了一个专用开孔壁试验段实验件,并开展了预先性实验研究工作。

1 实验设备简介

0.24 m×0.20 m跨声速风洞是一座由多喷嘴引射器驱动的回流式跨声速风洞(见图1)。该风洞是2.4 m×2.4 m跨声速风洞的引导风洞。风洞试验段截面尺寸为0.24 m×0.20 m(宽×高),试验马赫数范围为Ma=0.3~1.2、1.4。该风洞的设计为“积木式”,其稳定段、喷管段、试验段、支架段、栅指段、拐角段等部段均为可拆卸部段,方便安装各种实验件。

本实验需将风洞原有试验段和支架段整体移出,更换成新设计的专用开孔壁试验段实验件。

图1 0.24 m×0.20 m跨声速风洞

2 实验件设计

2.1 设计要求

2.4 m×2.4 m跨声速风洞专用开孔壁试验段主要设计要求为:试验段总长10.2 m,试验区截面尺寸为3 m(宽)×1.92 m(高);试验区长度不小于6.5 m,模型均匀区长度不小于3.5 m;流场品质必须满足σM≤0.01(0.4≤Ma<1.0)、σM≤0.02(1.0≤Ma≤1.2、1.4)。根据大风洞设计要求,按缩比换算后得到0.24 m×0.20 m跨声速风洞专用开孔壁试验段实验件设计要求为:试验区截面尺寸为300 mm×160 mm(宽×高),试验区长度不小于650 mm,模型均匀区长度≥350 mm。专用试验段模型均匀区在亚、跨声速流场的均匀性要求分别为σM≤0.01(0.4≤Ma<1.0)、σM≤0.02(1.0≤Ma≤1.2、1.4)。

2.2 设计难点

专用开孔壁试验段实验件截面尺寸为300 mm×160 mm,其入口和出口需与上下游的喷管段(截面尺寸240 mm×200 mm)和栅指段(截面尺寸266 mm×176 mm)衔接,而试验段仅能与该风洞原有试验段和支架段互换,其在长度方向上总体尺寸为945 mm,同时还要保证试验区长度不小于650 mm。试验段前后需要过渡,且又在长度方向上受到限制,没有足够空间进行优化。因此,气动设计方案是研究工作的难点和重点。

2.3 设计方案

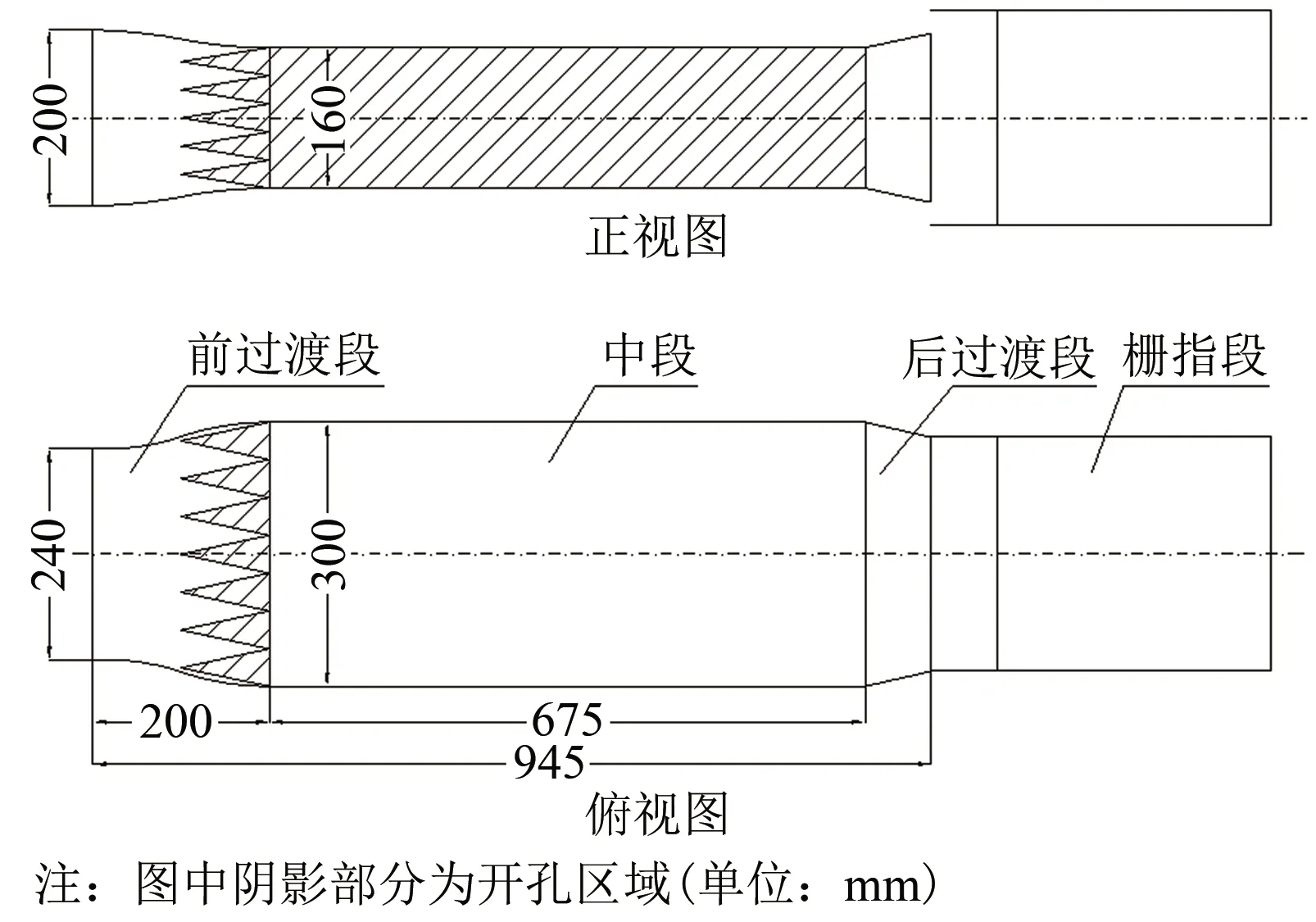

专用开孔壁试验段实验件采用了变截面气动设计方案。在实验件设计阶段针对各功能段的划分、过渡曲线选取、开孔率分布等关键设计参数提出了多种设计方案,经过多方案比较并结合CFD数值模拟结果[1],最终确定设计方案见图2。

专用开孔壁试验段实验件总长945 mm,沿气流方向将试验段分为前过渡段、中段和后过渡段3个部分[2-5]。

图2 专用开孔壁试验段实验件轮廓图

前过渡段是为了与上游喷管衔接而设计的,采用曲线过渡,型面曲线为三次曲线,入口尺寸240 mm×200 mm,出口尺寸300 mm×160 mm,长200 mm。在距前过渡段入口100~200 mm处设置有三角形的开孔区域[6-7],开闭比为20%。

中段为试验区,入口和出口的尺寸均为300 mm×160 mm,长675 mm。上下壁为实壁,左右壁为斜孔壁,开闭比为6%。试验段上下壁扩开角均可调节,壁板扩开角调节范围为0°~0.5°。其加速区开孔率分布的调节采用贴孔的方式实现(见图3)[8-9]。

后过渡段与下游栅指段相连,长70 mm,采用直线过渡,四壁均为实壁。该段入口尺寸300 mm×160 mm,出口宽度为266 mm,高度方向可调,在出口处与栅指段入口形成主流引射缝,上下引射缝高度可调节。

图3 试验段开孔率分布

3 实验方案及测试方法

3.1 实验方案

实验研究的主要工作:一是摸清变截面试验段的流场特性;二是根据实验结果确定气动设计方案、洞体条件和开车参数。实验中重点研究壁板扩开角α、主流引射缝开度h、开孔率分布、后过渡段扩散角度γ等重要参数对流场均匀性的影响规律[10-14]。具体实验方案如下:

(1) 洞体条件影响性实验:仅改变洞体条件中某一参数(如:壁板扩开角、主流引射缝开度和开孔率分布等),测量Ma=0.4~1.2、1.4时试验段轴向马赫数分布,研究不同洞体条件对流场均匀性的影响情况,从而确定最终气动设计参数。

(2) 开车参数影响性实验:固定某一洞体条件,在Ma=1.1时采用不同开车参数(如:前室压力、驻室抽气量)运行,测量试验段轴向马赫数分布,研究不同开车参数下对试验段流场均匀性的影响情况,从而确定最佳风洞运行参数。

3.2 测试方法

实验所使用的主要测试仪器为轴向静压探测管和压力扫描阀。轴向静压探测管总长为1.5 m,直径为28 mm,共有22个测点,在数据分析时选取长度375 mm(距试验段入口180~555 mm)区域内的测点计算马赫数均方根偏差σM。压力扫描阀为PSI公司9116型(量程±1.5×105Pa,精度0.05%)。

4 实验结果与分析

4.1 洞体条件影响性实验

在Ma=0.4~1.2时,通过调节引射缝开度h、扩开角α、扩散角度γ和开孔率分布等参数,得到不同实验状态下专用开孔壁试验段的流场情况,部分实验状态见表1。

表1 不同组合参数下实验状态Table 1 Test conditions of different parameters

图4为扩开角α=0°、前过渡段不开孔、中段加速区全开孔情况下,不同引射缝开度h时试验段各马赫数均方根偏差σM的对比曲线。可以看出:在Ma>0.8时,2种实验状态的流场均匀性差别很大,这种情况与以往实验结果有较大差异[2]。分析其原因,主要是因为专用开孔壁试验段的特殊布局所造成的。

图4 不同引射缝开度时试验段马赫数均方根偏差对比曲线

在跨声速风洞中主流引射缝通常是由试验段和支架段形成,通过调节支架段入口尺寸来改变引射缝的开度;而专用开孔壁试验段的引射缝是靠后过渡段与栅指段形成的,可通过调节后过渡段出口尺寸来改变引射缝的开度。所以在调节引射缝开度时,后过渡段的扩散角度也会随之变化,而其对流场的影响其实是引射缝开度和后过渡段扩散角度耦合作用的结果,而二者中后过渡段扩散角度的影响为主要因素。实验中,引射缝开度h=12 mm时,后过渡段扩散角度超过30°后,其马赫数均方根偏差σM在Ma>0.8时突然变差,可见,后过渡段扩散角度太大对流场均匀性的影响很大,因此,在下一步实验研究和大风洞气动设计方案优化时应将后过渡段扩散角度尽量控制在30°以内。

由于在调节扩开角时后过渡段的扩散角度也会发生改变,根据上述引射缝实验结果,将扩开角α=0.5°时的后过渡段扩散角度定为23.2°(与表1中实验状态2的后过渡段扩散角度一样),此时所对应的引射缝开度为12 mm。图5为前过渡段不开孔、中段加速区全开孔情况下,不同扩开角时试验段各马赫数均方根偏差对比曲线。由实验结果可以看出:一是在固定引射缝开度情况下,由于在调节扩开角时后过渡段扩散角度随着扩开角的增大而减小,使得流场均匀性有往好的方向发展的趋势;二是虽然扩开角的调节有利于减小后过渡段扩散角度,改善流场均匀性,但是并不是扩开角越大流场越好,而是要适度。在后过渡段扩散角度小于30°时,综合比较各马赫数下马赫数均方根偏差σM,发现扩开角α= 0.3°时流场均匀性更好。

图5 不同扩开角时试验段马赫数均方根偏差对比曲线

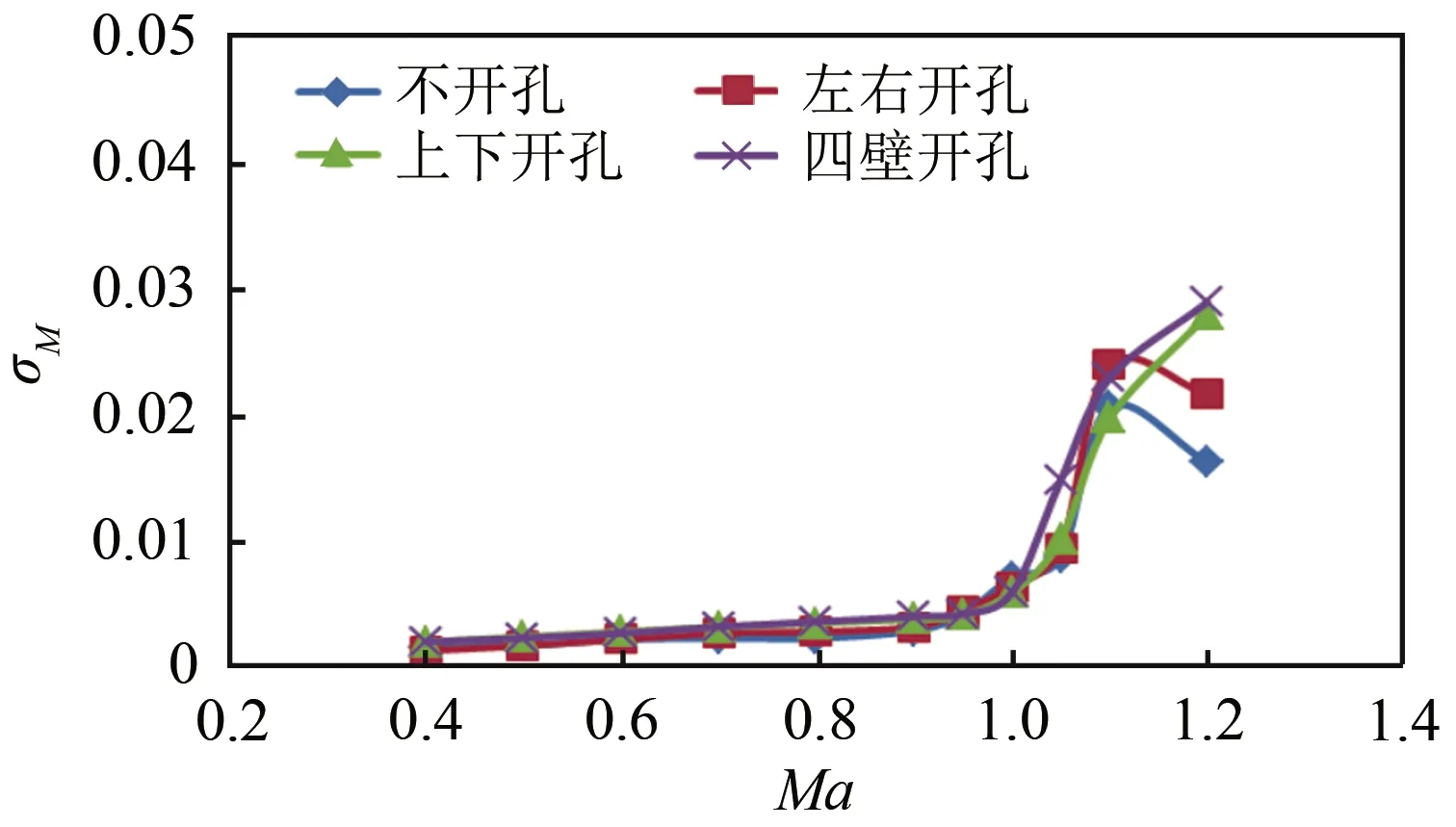

图6为扩开角α=0.5°、引射缝开度h=12 mm、中段加速区全开孔情况下,不同前过渡段开孔率分布时试验段各马赫数均方根偏差对比曲线。在实验件方案设计时,在前过渡段与中段截面变化交界处的曲面壁上特别设计了部分开孔区域,主要想解决前过渡段上下壁面收缩带来的影响,同时也想通过该设计将中段加速区提前,从而增加中段模型区长度。但根据图中的实验结果可以看出:前过渡段曲面壁不开孔时的流场比其他形式的流场要好一些,也就是说,在前过渡段曲面壁上开孔不仅没有达到预期的目的,反而在高马赫数时对试验段流场起到坏的影响。

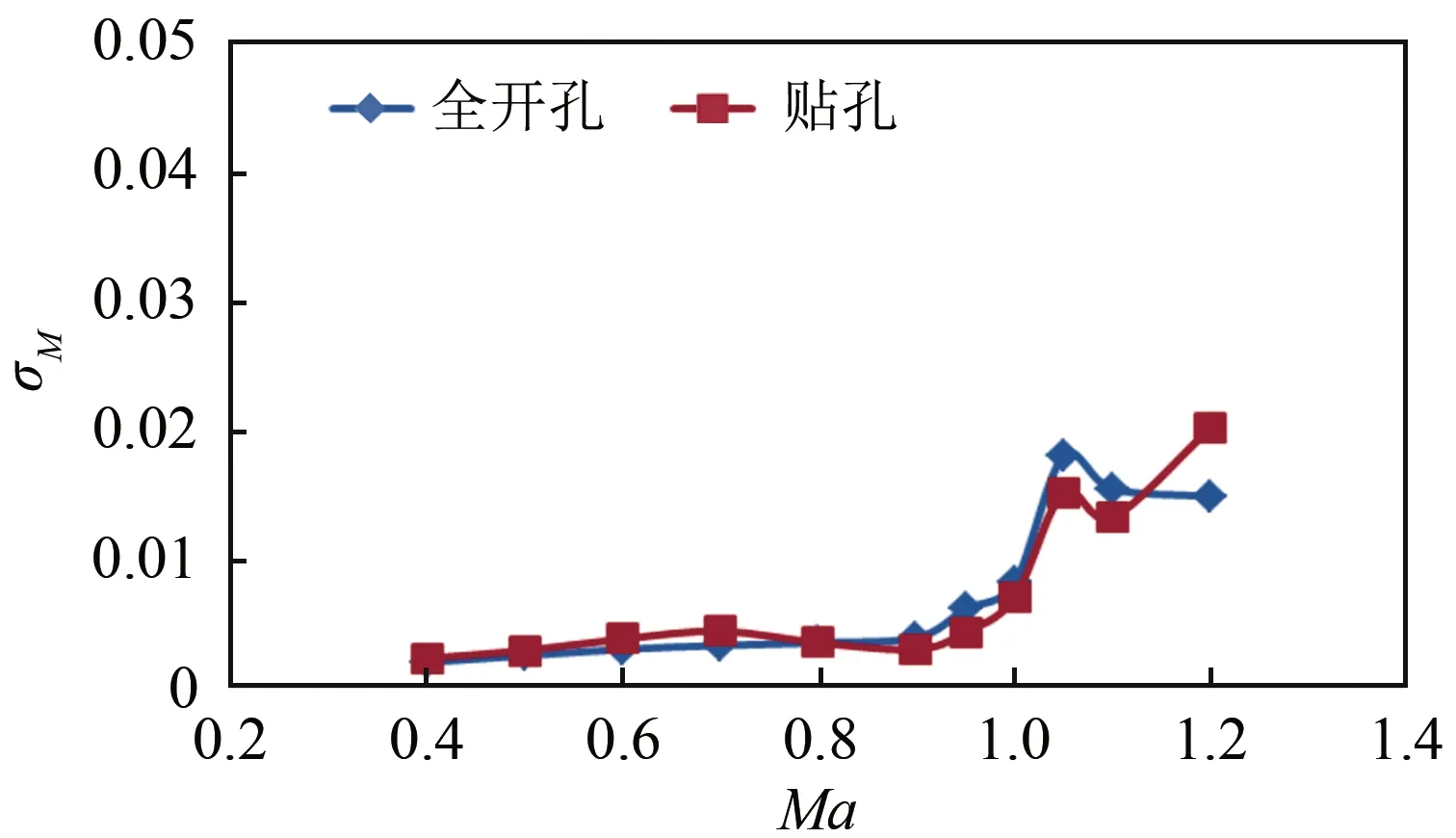

图7为扩开角α=0.3°、引射缝开度h=12 mm、前过渡段不开孔情况下,不同中段加速区开孔率分布时试验段各马赫数均方根偏差对比曲线。中段加速区的开孔率主要比较了两种状态:状态1为全开孔,即加速区与模型区开孔率相同,均为6%见图3(a);状态2为贴孔,即加速区呈三角形开孔(三角形底为32 mm,高为100 mm),其开孔率由0逐渐单调递增到与模型区相同,见图3(b)。但根据图中的实验结果综合比较各马赫数下的均方根偏差可见:中段加速区开孔率采用递增方式对优化流场是有利的。

图6 不同前过渡段形式时试验段马赫数均方根偏差对比曲线

图7 不同中段加速区形式时试验段马赫数均方根偏差对比曲线

在对上述实验结果进行综合比较后,确定能满足设计指标要求的专用开孔壁试验段方案和洞体条件(即:扩开角α=0.3°、引射缝开度h=12 mm、前过渡段曲面不开孔、中段加速区采用递增方式开孔),并在该条件下将喷管更换为M1.4喷管,得到Ma=1.4时马赫数均方根偏差为σM=0.0176,能满足设计指标要求。表2给出了该洞体条件时各马赫数下的均方根偏差。图8给出了该洞体条件时各马赫数下轴向马赫数分布曲线。实验结果表明:专用开孔壁试验段在模型区长度为375 mm时,马赫数均方根偏差满足设计指标要求,并且在Ma≤1.0时,马赫数均方根偏差还能达到国军标合格指标要求[15]。

表2 各马赫数下实验结果Table 2 Experimental results with different Mach numbers

图8 各马赫数下轴向马赫数的分布曲线

4.2 开车参数影响性实验

0.24 m×0.20 m跨声速风洞在Ma≥0.9时采用了驻室抽气的运行方式,通过调节前室总压和驻室抽气量来控制试验段马赫数。为了比较该运行方式下不同开车参数对流场均匀性的影响情况,在固定洞体条件(扩开角0.5°、引射缝开度12 mm、前过渡段曲面不开孔、中段加速区全开孔)下,采用了3种开车参数进行Ma=1.1的实验(开车参数分别为:前室总压p0=1.3×105Pa,辅引集气室压力p'0=9.4×105Pa,对应驻室抽气量为2.24%;前室总压p0=1.4×105Pa,辅引集气室压力p'0=6.9×105Pa,对应驻室抽气量为0.47%;前室总压p0=1.5×105Pa,辅引集气室压力p'0=5.8×105Pa,对应驻室抽气量为0.12%)。图9为不同开车参数下试验段轴向马赫数分布曲线。由实验结果可以看出:3种开车参数下试验段流场均匀性相差不大,马赫数均方根偏差最大相差为0.0012。因此,开车参数对试验段流场均匀性影响很小,在风洞调试或运行时,可以选择耗气量小的开车参数。

图9 不同开车参数下试验段轴向马赫数对比曲线

5 结 论

本文主要研究了变截面试验段的流场特性,解决了2.4 m×2.4 m跨声速风洞新增设一个专用开孔壁试验段的可行性问题,同时通过实验研究优化了专用开孔壁试验段气动设计方案。研究结果表明:

(1) 专用开孔壁试验段采用变截面试验段气动设计方案是可行的,且所建立的流场能够满足σM≤0.01(0.4≤Ma<1.0)、σM≤0.02(1.0≤Ma≤1.2、1.4)设计指标要求。

(2) 由于专用开孔壁试验段气动布局的特殊性,在调节主流引射缝和壁板扩开角时,后过渡段扩散角度也会随之改变,而试验段流场性能是这些参数相互耦合作用的结果,因此,尽量匹配好三者之间的关系才能得到满足设计指标的流场。

(3) 在Ma≥0.9采用驻室抽气方式运行时,不同开车参数(前室总压、驻室抽气量)对流场均匀性影响很小,因此,风洞运行时可以选择耗气量小的开车参数。