C颗粒对Cp/AZ91D复合材料铸态显微组织的影响

2020-11-02宋文婷张素卿刘科高

宋文婷,张素卿,刘科高

(1.山东建筑大学 材料科学与工程学院,山东 济南 250101;2.齐鲁工业大学(山东省科学院)山东省科学院新材料研究所 山东省轻质高强金属材料重点实验室,山东 济南 250014)

镁合金作为密度最小的金属结构材料,具有比刚度高,减震减噪性能、力学性能和物理性能优异等特点[1-4],在航空航天、电子产品和军事等很多领域应用广泛[5]。然而,因镁合金强度低、塑性差,在诸多场合的应用受到限制。通过添加增强相,制备镁基复合材料可使得这一本质特征得以改善。镁合金中常用的增强相有SiC,TiC,Al2O3,AlN,CNTs,GNPs,Cp等[6-7],其中,CNTs,GNPs,Cp等碳质增强相对镁基复合材料有较好的强化效果[8],成为近几年的研究热点。

Cp作为日益受欢迎的镁基复合材料,其增强相有很大的优势,与其他增强相相比,Cp密度低、价格低廉,并且具有优异的力学、光学、电学、热学性能[9]。目前比较常用的制备技术主要有粉末冶金[10]、搅拌铸造[7]、挤压铸造[11]、自蔓延合成法[12]、复合铸造[13]等工艺方法。但目前制备工艺还是存在很多问题,Cp密度比较小,且颗粒间的范德瓦耳斯力容易造成Cp的团聚,形成复合材料组织缺陷,进而影响其性能。如何保证Cp在镁合金中均匀分布,并且尽可能引入更高质量分数的Cp,是目前制备Cp/AZ91D复合材料的难点之一。为解决上述问题,本文通过复合铸造工艺制备了组织细小均匀的Cp/AZ91D复合材料,具体研究了C颗粒添加制备Cp/AZ91D复合材料的铸造工艺参数,根据实验结果研究了C颗粒对于凝固行为的影响,并对其影响机理展开分析。结果表明,本文方法有效提高了Cp/AZ91D复合材料中Cp的添加量,解决了Cp分布不均匀造成组织性能缺陷的问题。

1 实验材料及方法

1.1 Cp/AZ91D复合材料制备

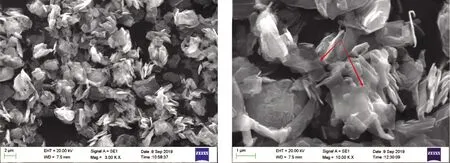

本实验所用的原材料为商用AZ91D的铸锭和亚微米级石墨颗粒(青岛腾盛达碳素有限公司)。图1所示为10 000目Cp的SEM(Zeiss Evoma10型)图。Cp呈不规则颗粒状,大小为1~5 μm,具有皱褶、卷曲、重叠的片层结构,片层尺寸细小。另外,Cp片层间透光性良好,如图1(b)中红色箭头所示,可以清晰看到片层状的Cp。

将Cp/AZ91D复合粉末球磨,随后进行冷压、热挤压处理,得到C颗粒质量分数为5%的挤压预制棒。将AZ91D合金在井式熔炼炉中熔化,合金熔化后,升温至780 ℃,保温30 min。随后将不同含量的挤压预制棒放入坩埚,预制棒熔化后进行机械搅拌。保温不同时间后,在740 ℃浇铸到不锈钢模具中得到Cp/AZ91D复合材料铸态坯料。熔炼过程采用SF6+CO2混合气体进行保护。工艺参数如表1所示。

表1 Cp/AZ91D复合材料工艺参数Table 1 Process parameters of Cp/AZ91D composite materials

1.2 实验方法

采用Zeiss Axio observer Alm型光学显微镜进行铸态组织形貌观察。采用D/max-rB型X射线衍射仪分析物相变化,实验采用光管类型为Cu靶,实验电压为20 kV,扫描速度为2(°)/min。采用XHV-1000型显微硬度仪对材料进行硬度检测,实验选用载荷为1.96 N,保持时间为30 s,每组试样检测5个点,取平均值。

对铸态坯料进行T4固溶处理(435 ℃下固溶处理保温2 h),金相试样制备后经腐蚀液腐蚀进行金相检测,采用线性截距法测量显微组织晶粒度。

2 实验结果与讨论

2.1 不同Cp质量分数对复合材料显微组织的影响

由图2可以看出,在Cp质量分数低于1.5%时,Cp保持弥散分布(图2(a)~2(c)),随Cp质量分数增加,Cp更为密集(图2(d))。当Cp质量分数达到1.5%后,继续提高Cp质量分数,颗粒尺寸迅速增加(图2(d)红色箭头所示)。

(a )Cp(3000倍下) (b) Cp的局部放大图(10 000倍下)图1 原材料Cp的SEM图Fig.1 SEM image of the raw material Cp

图2 添加不同质量分数Cp的Cp/AZ91D复合材料Cp分布金相Fig. 2 Metallograph of Cp distribution of Cp/AZ91D composites with different mass fractions of Cp

凝固行为的改变导致Cp/AZ91D复合材料显微组织中α-Mg晶粒大小的变化。图3为添加不同质量分数Cp的Cp/AZ91D铸态组织,可以看出,未添加Cp的铸态组织枝晶粗大,有明显的的二次枝晶臂(图3(a)),添加少量的Cp可以细化晶粒(图3(b)、3(c)),继续提高Cp质量分数细化效果不太明显(图3(d))。

添加适量的Cp会使复合材料的致密性提高。AZ91D镁合金铸态中存在大量的缩松缩孔等试样缺陷(图3(a)红色箭头),加入Cp后,随着Cp质量分数的提高孔隙率会逐渐降低,缺陷逐渐减少(图3(b)红色箭头)。当Cp质量分数超过1.5%后,组织致密性再度降低,缺陷由此增多(图3(d)红色箭头)。

图3 添加不同质量分数Cp的Cp/AZ91D复合材料铸态金相组织Fig.3 As-cast metallographic structure of Cp/AZ91D composites with different mass fractions of Cp

AZ91D合金和Cp/AZ91D复合材料中均检测出α-Mg和共晶相β-Mg17Al12,添加Cp质量分数为0.5%~1.5%时,未显示Cp的衍射峰,这归因于其在复合材料中质量分数较低。随着Cp质量分数的提高,当达到2.0%时,XRD(图4)衍射图中发现了Cp的一个微弱峰值,继续提高Cp质量分数至2.5%,在XRD衍射图中发现了Cp的两个峰,且峰值强度高于质量分数为2.0%的峰值。详见图4。

图4 Cp及添加不同质量分数Cp的Cp/AZ91D复合材料的XRD图谱Fig.4 The XRD diagram of Cp and Cp/ AZ91D composite with different mass fractions of Cp

将Cp/AZ91D铸态组织进行固溶处理测量晶粒大小,实验结果见图5~6。可以看到加入质量分数0.5%的Cp,晶粒尺寸迅速降低,由176.25 μm降低到50.19 μm(图5(b))。随着Cp质量分数的提高,晶粒细化效果减弱,当Cp质量分数为1.5%时,α-Mg晶粒尺寸最细小,为32 μm左右(图5(c))。然而,随着Cp质量分数的进一步提高,平均晶粒尺寸也随着小幅增大,且显微组织差异性增大,大尺寸α-Mg晶粒达到50 μm左右(图5(d))。

图5 添加不同质量分数Cp的Cp/AZ91D复合材料固溶金相组织Fig.5 Solid solution metallographic structure of Cp / AZ91D composites with different mass fractions of CP

图6 Cp质量分数与Cp/AZ91D复合材料晶粒尺寸的关系Fig. 6 Relationship between the grain size of Cp/AZ91D composites and mass fraction of Cp

传统观点认为,颗粒在熔体中将在界面能最小化的驱使下,最终趋向于合并,但是这一理论并不能很好地解释上述现象[14]。Chen等[15]认为颗粒在高温熔体中存在自稳定效应,与熔体润湿性较差的颗粒合并时存在较大的能量壁垒,高温熔体中颗粒热能较大,这二者的协同作用减弱了颗粒间范德瓦耳斯力,导致高温熔体中颗粒能够自稳定分布。

因此,当Cp质量分数小于1.5%时,随着质量分数的提高,Cp能够在熔体中弥散分布(图2(a)~2(c)),晶粒尺寸逐渐降低,硬度也随之提高。 Cp质量分数高于1.5%时,随着质量分数的提高,颗粒间距进一步变小,熔体中Cp合并形成大尺寸颗粒(图2(d)),进而吸引更多的Cp合并,颗粒偏聚在晶界处,晶粒尺寸小幅度增加,硬度有所降低,但加入的Cp含量足够多,所以硬度降低幅度不大。可以发现,与纯AZ91D镁合金硬度值(65.95 HV)相比,Cp质量分数为1.5%的 Cp/AZ91D复合材料的硬度值最高(89.07 HV),与未添加Cp相比提高了35.06%(图7)。这种提升可能归因于晶粒细化和Cp固有的高强度。

图7 Cp质量分数与Cp/AZ91D复合材料硬度的关系Fig.7 Relationship betweenthe hardness of Cp/AZ91D composite and mass fraction of Cp

2.2 保温时间对Cp/AZ91D复合材料组织的影响

如图8所示,随着保温时间的延长,Cp在基体中保持弥散分布,然而,Cp尺寸和间距逐渐增大,逐渐有团聚的趋势,但颗粒分布依然基本均匀。Cp质量分数为1.5%时,随保温时间的增加均未显示Cp的衍射峰,这归因于Cp在复合材料中质量分数偏低。

图8 不同保温时间的Cp/AZ91D镁基复合材料Cp分布金相Fig. 8 Metallograph of Cp distribution of Cp/AZ91D magnesium matrix composites with different holding times

从图9可以看出,Cp对晶粒的细化效果随着保温时间的变化而改变。加入Cp保温5 min以后,一次枝晶臂长度变短,二次枝晶臂消失(对比图9(a),9(b))。继续延长保温时间,晶粒尺寸进一步细化(图9(c))。然而,当保温时间超过15 min时,α-Mg枝晶粗化,晶粒尺寸变大(图9(d))。

另外,从图9还可以看出,Cp/AZ91D复合材料的致密度随保温时间的变化而变化。AZ91D合金中存在着缩松缩孔等铸造缺陷(图9(a)红色箭头所示),加入Cp以后,随着保温时间的延长,铸造缺陷逐渐减少(图9(b)红色箭头所示)。然而,当保温时间超过15 min以后,缺陷又随着时间的延长而增多(图9(d)红色箭头所示)。保温时间过短,熔体内温度分布并不完全均匀,熔体浇注温度不均匀或较低将导致熔体黏度和表面张力降低,进而影响熔体的充型和流动能力[16],造成孔隙率偏高。保温时间过长,就如前面所述Cp团聚造成熔体流动性下降。

图9 不同保温时间的Cp/AZ91D复合材料铸态金相组织Fig. 9 As-cast metallographic structure of Cp/AZ91D composites with different holding times

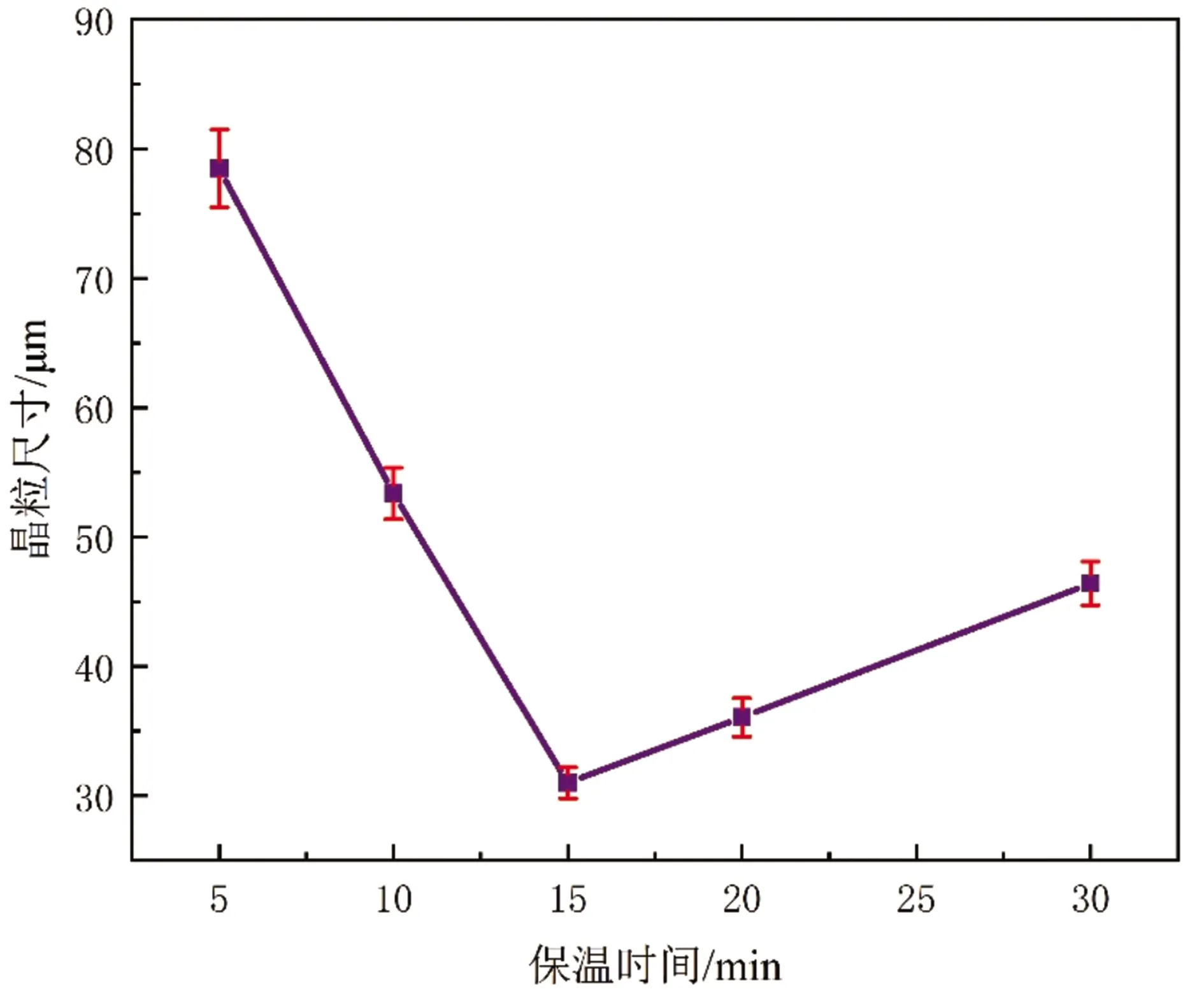

对试样进行固溶处理(图10(a)~10(d)),发现保温时间在15 min以内时,随保温时间的延长,晶粒尺寸逐渐降低。保温时间超过15 min以后,随着保温时间的延长,晶粒尺寸逐渐增大(图11)。Cp/AZ91D复合材料组织均匀性随保温时间延长,基本保持一致。

图10 不同保温时间的Cp/AZ91D复合材料固溶金相组织Fig.10 Solid solution metallographic structure of Cp/AZ91D composites with different holding time

图11 保温时间与Cp/AZ91D复合材料晶粒尺寸关系Fig.11 Relationship between the holding time and grain size of Cp/AZ91D composites

根据Chen等[15]提出的颗粒在高温熔体中的自稳定效应,颗粒在发生合并时要突破能量壁垒,能量壁垒可以根据公式(1)进行计算。

Wbarrier=S(σ颗粒-σ颗粒-Mg)=SσMgcosθ

(1)

其中,S为有效界面面积;σ颗粒为Cp的表面能;σ颗粒-Mg为Cp与熔体的界面能;σMg为熔体的表面张力;θ为Cp与熔体的接触角。通过该公式可以看出,Cp与熔体的接触角越小,能量壁垒越高,颗粒越容易保持稳定。

现有理论证实,在Cp/AZ91D复合材料熔体中,Cp与AZ91D熔体的润湿性很差,Cp与AZ91D有可能发生式(2)[17-20]界面反应,降低颗粒与熔体间的能量壁垒。

(2)

根据热力学理论,780 ℃的熔炼温度远高于临界反应温度,因而上述反应均可自发进行。由此,界面自由能的降低改善了Cp与熔体的润湿性,两者之间的接触角变大[21]。进而,Cp的合并几率增加。部分Cp合并以后,颗粒间距增大,能量壁垒与界面能最小化将达到新的平衡。因此,随着保温时间的延长,Cp尺寸增大,但是仍能够保持弥散分布。

从图12可以看出,随着保温时间的增加,硬度随之升高,但升高幅度不大。随后随着保温时间增加,硬度略微下降。与纯AZ91D镁合金硬度值(65.95 HV)相比,保温15 min的Cp/AZ91D复合材料的硬度值最高(89.07 HV),提高了35.06%。这种提升同样归因于晶粒细化和Cp颗粒固有的高强度。其后,随着保温时间进一步增加,晶粒尺寸变得不均匀。通过计算可以得出,保温30 min比15 min的复合材料硬度降低5.9%,降幅较小。

图12 保温时间与Cp/AZ91D复合材料硬度的关系Fig.12 Relationship between the holding time and hardness of Cp/AZ91D composites

3 结论

本文采用复合铸造工艺制备了Cp/AZ91D复合材料,分析了Cp添加含量和保温时间对铸态显微组织和硬度的影响,得出以下结论:

(1)添加Cp质量分数为1.5%,保温15 min可以获得最理想的Cp/AZ91D复合材料铸态组织。Cp在基体中分布均匀,铸态组织整体细化均匀,晶粒尺寸从176.25 μm降低到32.00 μm,硬度提高35.06%。

(2)随着Cp质量分数提高,Cp/AZ91D复合材料的晶粒尺寸先迅速降低后增加,添加Cp质量分数为1.5%时晶粒细化效果最好,硬度检测结果最优。

(3)随着保温时间的增加,Cp/AZ91D复合材料晶粒尺寸先降低后升高,15 min的晶粒细化效果最好,硬度检测最优,并且Cp添加量影响大于保温时间。