氯化氢合成及吸收系统工艺优化

2020-11-01黄金豹

黄金豹

(河南神马氯碱发展有限责任公司,河南 平顶山 467242)

河南神马氯碱发展有限责任公司(以下简称“神马氯碱发展”)是以生产烧碱和PVC树脂为主、液氯和盐酸为辅的氯碱企业。烧碱产能30万t/a,PVC树脂30万t/a(10万t/a和20万t/a两条生产线),副产高纯盐酸10万t/a。

氯化氢合成炉是氯碱生产中的关键设备,神马氯碱发展技术人员坚持不断地对其进行优化,自主开发了合成炉自动点火装置和视镜清洁装置,并优化了吸收工艺,均取得了良好效果。

1 氯化氢合成系统工艺优化

神马氯碱发展氯化氢合成炉采用的是二合一石墨合成炉,包括副产热水和副产蒸汽两种类型。合成炉采用自动点火,设有火焰安全联锁和远程视频监控等,改善了现场工作环境,降低了劳动强度。

1.1 自动点火装置

技术人员借鉴传统自动点火装置与人工点火的优点,自主研发了一套新的自动点火装置。该装置包括含助燃气的点火枪、现场执行装置和控制系统3个部分。

(1)点火枪。

点火枪由混合燃烧器、输送管道、支架组成,主要部分混合燃烧器结构如图1所示。

1—支架;2—空气管道及分布器;3—氢气管道。图1 混合燃烧器结构示意图Fig.1 Diagram of structure of mixed gas burner

在混合燃烧器中,空气在分布器的作用下分成两层,包裹着中心的氢气束,确保氢气燃烧充分。支架的作用是便于将点火枪固定,保证点火枪不移位、火焰不熄灭。

(2)现场执行装置。

现场执行装置主要包括切断阀、节流孔板、点火阀、调节阀等,自动点火工艺流程如图2所示。

氯氢气管道设有主路调节阀、主路切断阀、点火阀、节流孔板以及置换阀。氢气管道上还有一个充氮阀。

(3)控制系统。

神马氯碱发展点火控制系统是在原DCS基础上进行的技术改造,增加了点火控制逻辑,具有如下功能:①氯氢气管道上的主路切断阀和点火阀的打开;②若点火失败,则关闭主路调节阀、主路切断阀、点火阀和节流孔板,并打开充氮自控阀。

当合成炉氮气置换10 min(气体体积是合成炉空腔容积的10倍多)、含氢分析合格后,将点火枪放置在合成炉燃烧器一侧,点击DCS“一键点火”,现场主路切断阀打开到位后,点火阀打开,氯气和氢气经节流孔板到达合成炉燃烧器,混合气体遇点火枪明火后开始燃烧,点火成功。若点火枪火焰熄灭,则点火失败,点击DCS“一键停炉”,关闭上述4台阀门,打开充氮自控阀,打开氯化氢吸收系统。

神马氯碱发展研发的自动点火装置结构简单、操作方便,而且维护成本低;另外,该装置提高了点火成功率,缩短了合成炉点火时间,应用效果良好。

1.2 视镜自动清洁装置

合成炉视镜在合成炉点火、运行等过程中发挥着重要作用。在合成炉运行中,视镜经常模糊(如图3所示),难以观察到火焰颜色、火焰束等重要信息,制约火检装置检验效果。为解决此难题,技术人员曾提出多种措施,实现视镜自清洗。视镜清洁装置经多次改良(如机械法[1]、自动喷水清洗法等),均没有达到预想效果,视镜清晰度难以保持较长时间。

图3 安装清洁装置之前的视镜Fig.3 A sight glass without a cleaning device

神马氯碱发展技术人员经过反复试验,采用冷却视镜的办法[2]解决了此难题。合成炉视镜清晰度保持时间由1周延长至1年以上,运行效果良好。增加自动清洁装置后视镜效果如图4所示。

图4 安装清洁装置后的视镜Fig.4 A sight glass with a cleaning device

采用视镜自动清洁装置后,视镜清晰度大幅提高,火焰监控探头能准确判断火焰状态,误判减少,合成炉安全运行得到了保障。同时,为火焰视频在线监控提供了保障,降低了人工劳动强度。

2 氯化氢吸收系统工艺优化

与氯化氢合成炉配套的氯化氢吸收装置包括3部分:吸收塔、供水泵、风机或喷射泵。该系统的作用是吸收事故氯化氢,并在点火前置换合成炉。

2.1 原吸收系统存在的问题

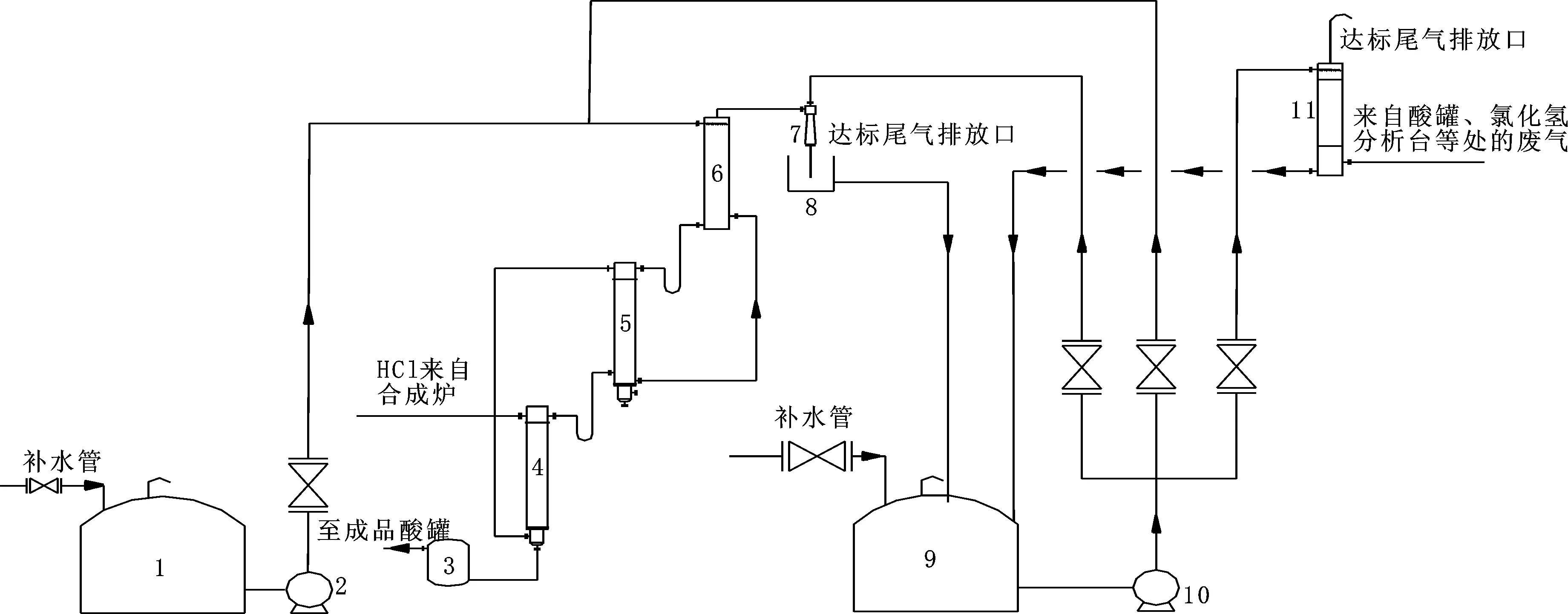

改造前,神马氯碱发展吸收系统工艺流程如图5所示。 HCl吸收系统由两级降膜吸收塔、一级尾气吸收塔及水流喷射泵组成。吸收水分别由纯水泵、循环吸收水泵提供,水流喷射泵主要用于开车前合成炉空气置换[3]。另外,废气吸收装置由填料吸收塔、引风机组成,吸收水由循环吸收水泵提供。

1—纯水槽;2—纯水泵;3—冷凝液封槽;4—一级降膜吸收器;5—二级降膜吸收器;6—尾气吸收器;7—水流喷射泵;8—积液槽;9—循环吸收水槽;10—循环吸收水泵;11—废气吸收装置。

在运行过程中,该系统逐渐暴露出以下问题。

(1)点炉时,水流喷射泵运行,稀酸溅出积液槽,腐蚀装置框架。

(2)合成炉正常运行时,水流喷射泵停运,循环吸收水泵长时间做无用功。

(3)吸收水经水流喷射泵喷出后至积液槽,然后汇至循环吸收水槽。因为积液槽是敞口,水流泵金属支架、固定螺栓、法兰等易受腐蚀,铁锈经常坠落至集水槽内,造成吸收水受污染,铁离子、游离氯含量偏高,不能用于生产高纯盐酸,只能用于生产低附加值的普通盐酸,每年约4 000 t。

2.2 工艺改造

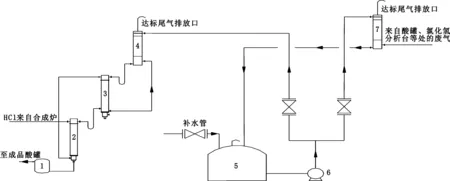

针对以上问题,技术人员分析了水流喷射泵作用及循环吸收水污染原因,一致认为:①水流喷射泵仅作为置换合成炉使用,而自动点火实现后,氮气置换合成炉,且在氮气保护环境下,实现点火,这样完全可以省去水流喷射泵;②在图5中,循环吸收水泵还为废气吸收装置提供吸收水,这些废气主要来自酸罐、氯化氢取样分析排放的气体,这些气体多为合成的氯化氢、空气等,且吸收塔密闭,吸收水不易受到污染。因此,循环水污染源主要是积液槽回水,与废气吸收装置回水无关。将废气吸收塔的吸收水用纯水替代,用于生产高纯盐酸。

改造措施如下:拆除水流喷射泵、纯水泵、纯水槽等设备,将循环吸收水槽改造为纯水槽,并用纯水泵替换循环吸收水泵。改造后的工艺流程如图6所示。

1—冷凝液封槽;2—一级降膜吸收器;3—二级降膜吸收器;4—尾气吸收器;5—纯水槽;6—纯水泵;7—废气吸收装置。

2.3 改造后的效益分析

改造后,循环吸收水泵停用,功率55 kW,年运行时间8 000 h,电价以0.65 元/(kW·h)计,则每年节省电费:55×8 000×0.65=28.6万(元)。普通盐酸处置费以200元/t计,每年节约处置费:200×4 000=80万(元)。

3 结语

神马氯碱发展技术人员自主开发了合成炉自动点火装置,该装置投资小、可靠性高;自主研发了视镜清洁装置,解决了长期困扰行业的难题;改造了吸收系统,既保障了安全环保,又降低了装置运行费用,每年降低约110万元。