干式爪型真空泵在氯化氢气体输送系统中的应用

2020-11-01刘晓明陈欣

刘晓明,陈欣

(1. 浙江衢州巨塑化工有限公司,浙江 衢州 324004;2. 浙江巨化股份有限公司电化厂,浙江 衢州 324004)

某公司三氯乙烯装置采用气相催化脱氯化氢制三氯乙烯的工艺路线,即在催化剂的作用下将四氯乙烷脱出氯化氢生成三氯乙烯,再把氯化氢和三氯乙烯混合气经解吸塔分离出氯化氢气体,并通过罗茨鼓风机将分离出的氯化氢气体送至下道工序制取盐酸。由于氯化氢气体呈酸性且含有催化剂碳粉颗粒,这些颗粒会积聚在叶型转子之间、机械密封补偿机构等部位,导致罗茨鼓风机在使用过程中存在运行噪声大、机封处易漏油、故障率高等缺陷,检修频率较高,故考虑对该设备重新选型,提升装置稳定性。

1 基本参数及选型难点

1.1 系统工艺参数

输送介质,氯化氢和少量三氯乙烯的混合气体(混有催化剂碳粉颗粒);进气流量,800 m3/h;进气压力,-5~5 kPa;进气温度,≤0 ℃;排气压力,升压 60 kPa;排气温度,≤150 ℃。

1.2 设备选型难点

(1) 输送介质遇水变酸,不能选择湿式压缩方式(如液环式压缩机),只能选择干式压缩方式。

(2)系统里会混有催化剂碳粉颗粒进入机组,像罗茨鼓风机这类容积式压缩机因叶型转子间啮合间隙较小,颗粒物进入啮合间隙会引起传动轴振动,严重影响机械密封使用寿命[1]。

(3)进口呈微负压或平压,但出口背压较高,而螺杆式压缩机、普通离心风机一般出口压力≤20 kPa,难以满足工况需要。

(4)气体流量偏小,仅13.33 m3/min。

2 替代设备选型分析

为了解决罗茨鼓风机故障率高这一难题,根据装置工艺状况,选择了以下几种类型干式压缩机组进行比对,探寻合适的替代设备。

2.1 空气悬浮离心式鼓风机

普通离心式压缩机一般通过齿轮箱式增速装置来增速,该增速装置由传动齿轮、轴承和润滑系统组成,其中内部机械摩擦会损耗很多能量。而空气悬浮离心鼓风机无需齿轮箱增速器及联轴器,鼓风机叶轮与高速电动机轴直联,直接驱动,电动机可采用变频器来调速,其优点是体积小、质量轻、效率高、性能高、噪声低、能耗低,与罗茨鼓风机相比,节能达25%~30%,是目前污水处理厂曝气池送风和电厂脱硫装置鼓风替代罗茨鼓风机的主流机型[2]。空气悬浮离心式压缩机采用“永磁同步高速电动机”“永久性空气悬浮轴承”和“空气冷却系统”3大核心技术,关键是无油润滑空气悬浮轴承,其原理是:当电动机转速达到 3 000~5 000 r/min时,由轴回转时形成的压力在轴周围产生的空气使轴悬浮于轴承中,轴与轴承之间不存在物理接触点。但目前空气悬浮离心式压缩机叶轮材料为 AL7075(高强度航空铝材),只能用于输送空气或中性气体,尚无输送腐蚀性工艺气体的应用先例,故不适宜作为本工况下罗茨鼓风机的替代设备。

2.2 干式螺杆真空泵

干式螺杆真空泵是由一对同步齿轮带动逆向旋转的螺杆,在螺杆与螺杆之间、螺杆与泵腔之间均有一定的间隙,没有任何金属与金属之间的接触,且螺杆可采用变螺距结构,节能效果优异。在化工行业,干式螺杆真空泵用于腐蚀性或危险性气体工况的较多,泵腔和螺杆表面一般涂覆PTFE等材料涂层予以保护。但为了防止涂层被破坏,通常要求被抽气体只能夹带少量微小颗粒[3]。而干式螺杆真空泵排气压力通常为大气压,在配用电动机功率不变的情况下最大允许背压为30 kPa。在高背压工况下运行,会造成抽气速率下降、排气温度过高等问题,故无法在此工况下长时间工作。通过对比现有工况可以发现,若选用干式螺杆真空泵,随气体带入泵腔内的催化剂碳粉颗粒会吸附在螺杆及泵腔上,慢慢破坏转子及泵腔表面涂层;其次高背压的工况会使干式螺杆真空泵排气温度非常高,难以长期运行:因此,干式螺杆真空泵不适合本工况。

2.3 干式爪型真空泵

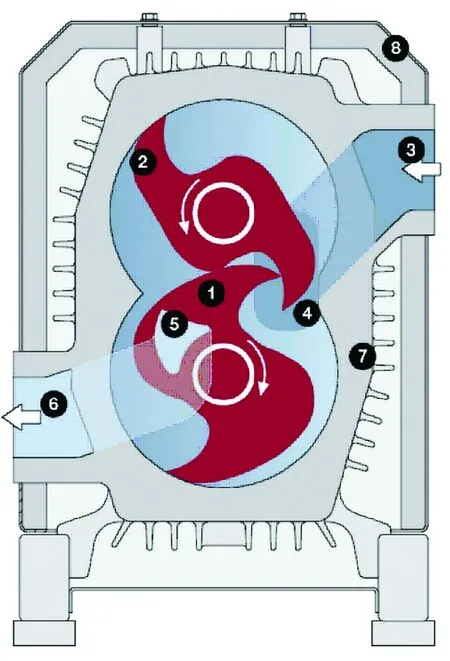

干式爪型真空泵简称干式爪泵,得名于特殊的转子形状,内部结构见图1。其工作原理与旋片泵和凸轮泵非常相似,都属于变容真空泵中的旋转式真空泵。泵体⑦内有两个共轭啮合的爪形转子(①和②)组成,依靠一对同步高精度齿轮带动,在泵体中以相反的方向转动,两个转子只啮合不接触,且留有非常小的间隙。转子悬浮于泵腔使得过流部分无任何实质性接触摩擦,也不需要润滑,这就保证了爪泵可以长期稳定运行。当转子在进气连接口③和轴向进气口④上移动时,气体被吸入压缩室,随转子旋转,气体从吸入侧移到压力侧,然后通过减小转子之间的体积将其压缩,直至运转到下转子排气口⑤处排出。这种“内部压缩”产生了高压差,压缩效率超过60%。为消除压缩过程中产生的热量,预压缩气体在通过排气连接口⑥排出前,利用泵体⑦和消声罩⑧之间吸入冷空气予以冷却。干式爪泵拥有非常短的气体流道,利用其进排气口的垂直位置,通过重力、气流和特殊的爪型转子实现自我排放颗粒功能,因此耐固体颗粒性能较强。此外,干式爪泵腔体无液体产生,因此输送腐蚀性气体时无需涂层[4]。通过查阅干式爪泵的性能曲线,发现其既能保证进口有微负压,又能满足出口65 kPa的背压。因此,无论从耐固体颗粒性能,还是满足排气压力要求,干式爪泵都能很好地满足本工况要求。

①—上转子;②—下转子;③—进气连接口;④—进气口; ⑤—排气口;⑥—排气连接口;⑦—泵体;⑧—消声罩。图1 干式爪型真空泵内部结构示意图Fig.1 Diagram of internal structure of dry claw vacuum pump

3 替代方案实施

目前国内尚无企业生产成熟的爪式真空泵产品,该技术多集中在欧洲几家企业。经多方交流和对比,最终选定德国里其乐公司生产的单级干式爪泵替代了罗茨鼓风机。

3.1 具体方案

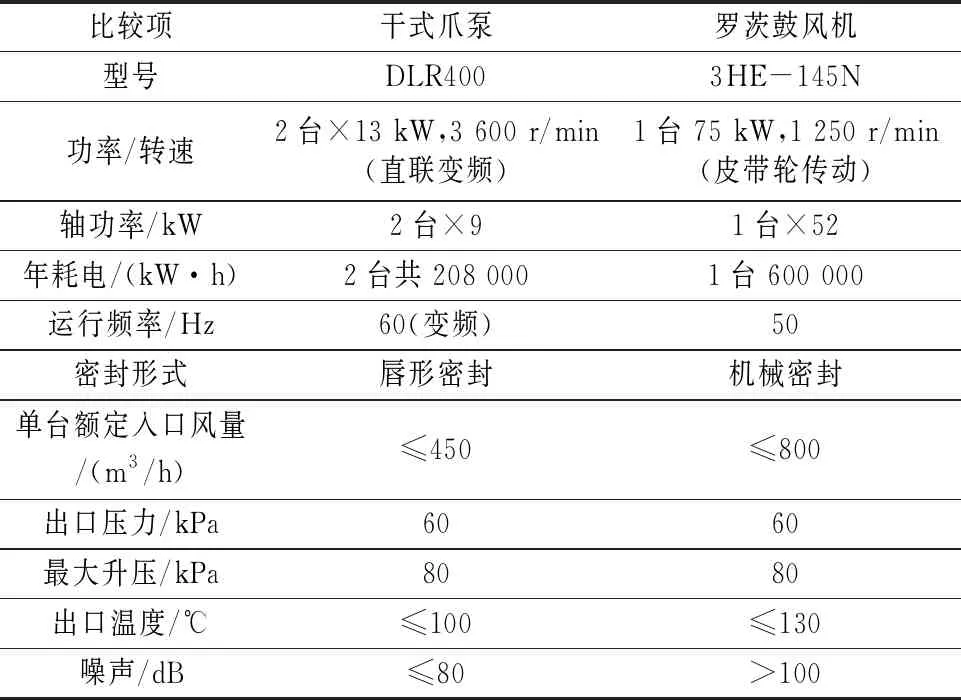

由于单台干式爪泵抽气量最大为450 m3/h,为满足工况要求,采用2台干式爪泵并联的方式替代1台罗茨鼓风机,参数对比情况见表1。

表1 干式爪型真空泵与罗茨鼓风机参数对比Table 1 Comparison of parameters between dry claw vacuum pump and Toots blower

3.2 效果验证

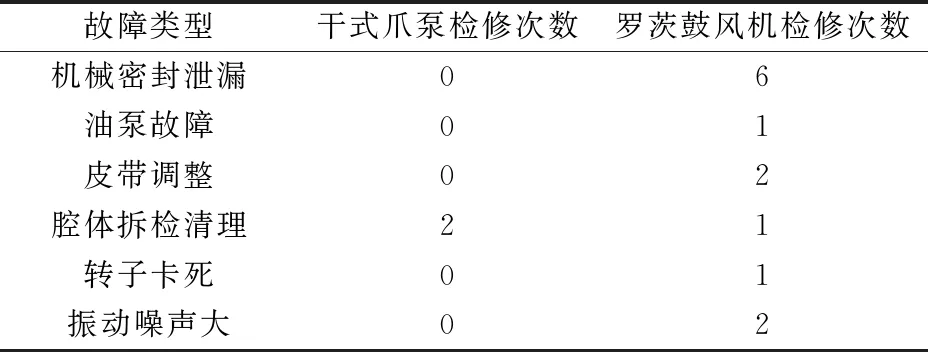

自2018年11月投用至今,除计划性拆检腔体进行清理维护外未进行过其他故障检修,运行稳定。将运行18个月的2台干式爪泵和1台同工况在用罗茨鼓风机检修次数进行了对比(见表2),可见干式爪泵的故障次数降。

以往罗茨鼓风机平均检修周期为2~3个月,单台罗茨鼓风机检修费用>10万元/a。采用干式爪泵18个月来,基本无检修,维护费用极低。因其能变频控制、能耗低,2台干式爪泵相比单台罗茨鼓风机全年可节省电费约20万元,且运行过程中不产生废机油和废液。相对于传统罗茨鼓风机,虽然干式爪泵前期投资成本较高,但综合计算后发现,经济性要远远高于罗茨鼓风机。

表2 干式爪型真空泵与罗茨鼓风机检修次数对比Table 2 Comparison of maintenance times between dry claw vacuum pump and Toots blower

4 总结

与原采用的罗茨鼓风机相比,输送氯化氢气体干式爪泵具有下列优点:①爪泵本身带有一定自洁能力,适应物料含固体颗粒这种恶劣工况;②取消了机械密封,采用唇形密封,结构简单、维护相对轻松,故障率极低;③干式泵腔容易检修和清洁,结构精巧,泵腔清理时不会接触齿轮箱和改变同步齿轮的定位;④采用变频控制,调节方便,能耗低;⑤单台机组占地不到原1台罗茨鼓风机的一半。

采用干式爪泵替代罗茨鼓风机,达到了提高装置稳定性,降低维护成本的目的,效果明显。