烧碱电解槽膜极距技术改造的节能效益

2020-11-01李慧敏杨永利

李慧敏,杨永利

(1.晋中市能源综合行政执法队,山西 晋中 030600; 2.榆社化工股份有限公司,山西 晋中 031800))

烧碱生产属于高耗能行业,尤其是电解过程中需要消耗大量的直流电[1]。低碳经济、节能减排要求日益严格,烧碱生产过程的节能降耗迫在眉睫。近年来,氯碱行业通过电解槽膜极距技术改造,有效降低吨碱直流电耗和单位产品能耗,从而获得良好的节能效益。

榆社化工股份有限公司(以下简称“榆社化工”)通过电解槽膜极距节能技术改造实现了烧碱直流电耗由2 353.26 kW·h/t降到2 228.97 kW·h/t,烧碱单位产品能耗由481.60 kgce/t降到429.09 kgce/t。按照20万t/a的烧碱产量计算,可以实现年节直流电2 480万kW·h,年节能1.05万tce,为企业带来了良好的节能效益和经济效益,提升了企业竞争力。

1 烧碱生产工艺简介

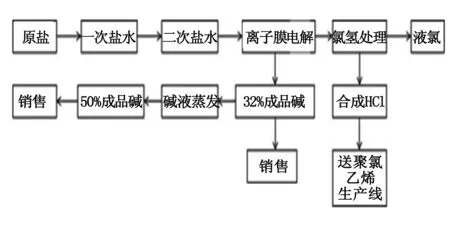

烧碱生产系统主要工艺如图1所示。

图1 离子膜法烧碱生产工艺流程图Fig.1 Production process of ion-exchange membrane caustic soda

由图1可见:烧碱生产系统主要包括一次盐水精制、二次盐水精制、离子膜电解槽电解、氯氢处理、烧碱蒸发等工序。原盐进入化盐池,与配水逆流接触获得粗盐水,经过一次精制和螯合树脂塔二次精制后,与淡盐水混合,含盐质量浓度约260 g/L的盐水进入电解槽的阳极室,精制盐水在直流电的作用下,在阳极产生氯气;Na+通过具有选择性的离子膜进入阴极室,水经电解在阴极侧放电产生氢气,溶液中的OH-与阳极室迁移来的Na+结合生成质量分数32%的NaOH[2]。每台电解槽分离出的氯气和氢气分别汇总后进入氯气和氢气处理系统,NaOH碱液送入蒸发工序或直接送入碱储罐进行销售。

2 主要用能情况

在整个烧碱生产系统中,主要耗能物质是电力和蒸汽(来源于煤炭)。主要用能设备是电解槽,在电解过程中需要消耗大量的直流电,几乎占烧碱生产系统中电力消耗的90%,能源消耗的60%~70%。该反应是吸热反应,还会吸收大量的热量。

3 电解槽膜极距节能技改方法

电解单元的阴阳极间距(极距)是一项非常重要的技术指标,其极距越小,单元槽电解电压越低,相应的直流电耗也越低,当极距达到离子膜厚度时,即为膜极距[1]。膜极距改造主要是改进阴极侧结构,以原阴极网作为集电板,增加阴极弹性构件,使得阴极网贴向阳极网,缩短阴阳极间的距离,有效降低槽电压[2]。

榆社化工原有20万t/a离子膜法烧碱生产线,合计电解槽8台,共960个单元槽,属于高电流密度自然循环复极式离子膜电解槽。为保障烧碱产量,膜极距改造逐台进行,历时13个月,阳极仍采用原极网,重新涂层,阳极密封面更换成钛钯材质,切去原密封面,重换钛钯板密封面。在原阴极网上开焊接孔,在弹簧间焊接镍条,在阴极网上铺上镍丝编织的弹性缓冲网、覆盖网,与阴极网之间采用电阻焊固定,表面采用细镍丝编织网,阴极活性网用镍条压焊在阴极法兰面上。阴极涂层采用贵金属热氧化法活性涂层,不会磨损离子膜。

4 电解槽膜极距节能改造带来的节能效益

4.1 运行参数的改变

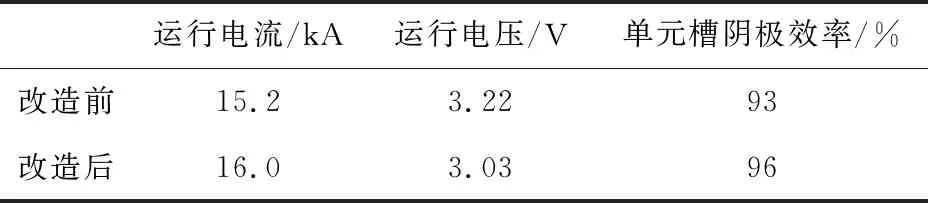

技改前后电解槽运行参数如表1所示。

由表1可见:技改后,槽电压由3.22 V降低到3.03 V,降低了0.19 V;同时阴极效率有所升高。

表1 技改前后运行指标对比表Table 1 Comparison of operational indexes before and after technical transformation

4.2 月平均直流电耗变化情况

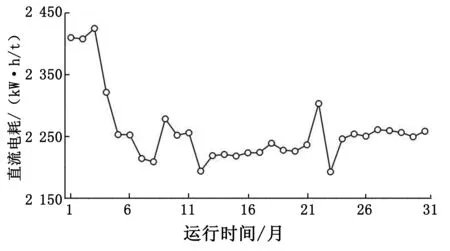

烧碱月平均直流电耗如图2所示。

图2 月平均直流电耗Fig.2 Monthly average direct current consumption

由图2可见:随着技改进度的完成,前3个月平均直流电耗小幅度降低,随后月平均直流电耗开始大幅度降低,最低到2 200 kW·h/t左右。技改全部完成后初期(历时8个月)运行平稳,月直流电耗约2 225 kW·h/t。随着电解槽运行时间的延长,烧碱月平均电耗有所升高,但升高幅度不大,几乎稳定在2 250 kW·h/t左右。可见,膜极距改造可以有效降低烧碱的直流电耗。

4.3 单位产品能耗变化情况

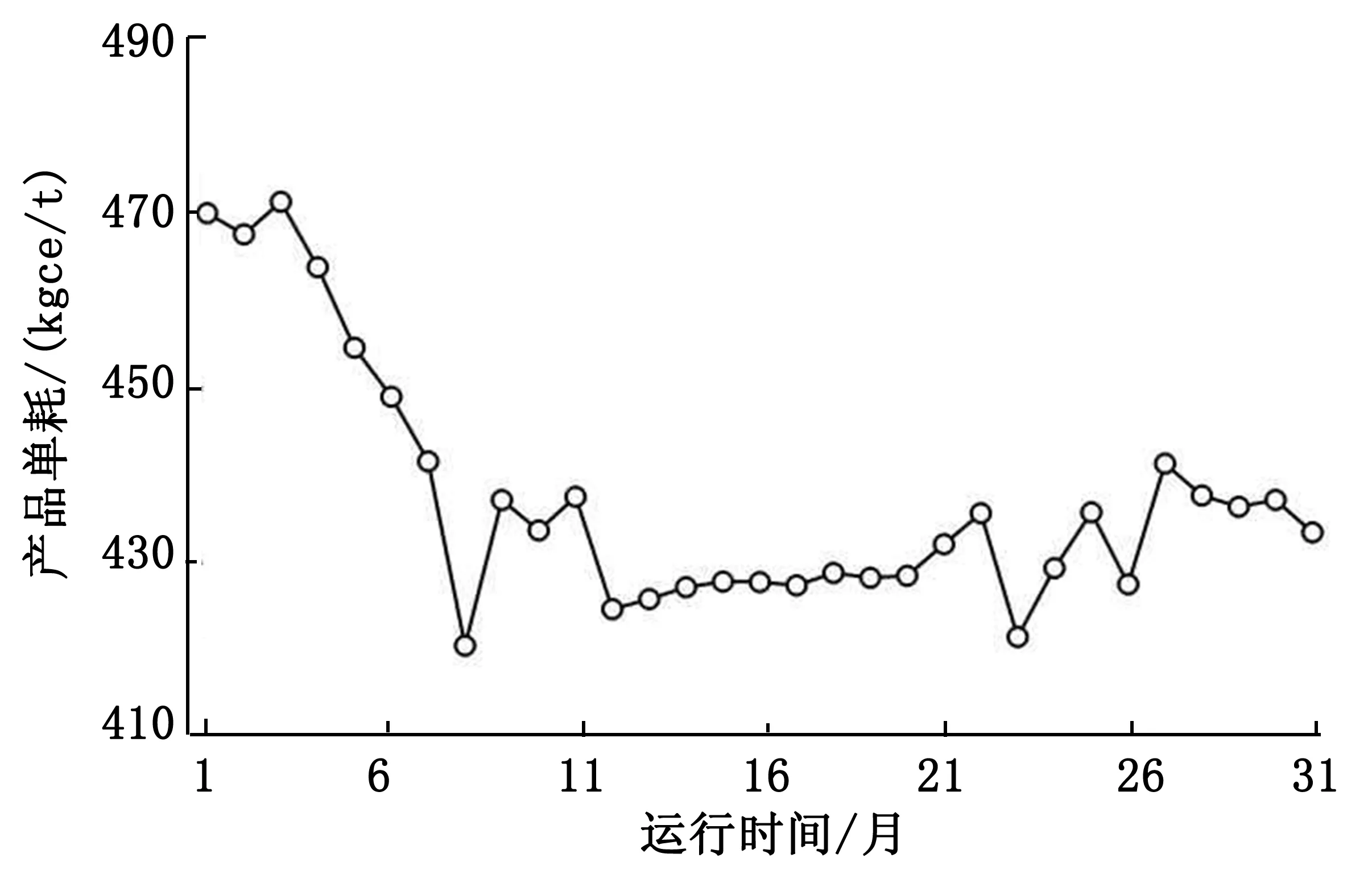

烧碱月平均产品单位能耗如图3所示。

图3 烧碱月平均产品能耗Fig.3 Monthly average energy consumption of caustic soda

由图3可见:随着技改的进行,产品能耗逐月降低,改造完成后,月产品单耗稳定在430 kgce/t以下,随着运行时间的延长,月产品单耗虽有所升高,但稳定在440 kgce/t以下,与改造前相比降幅明显,膜极距改造可有效降低烧碱单位产品的能耗。

4.4 改造后的节能效益分析

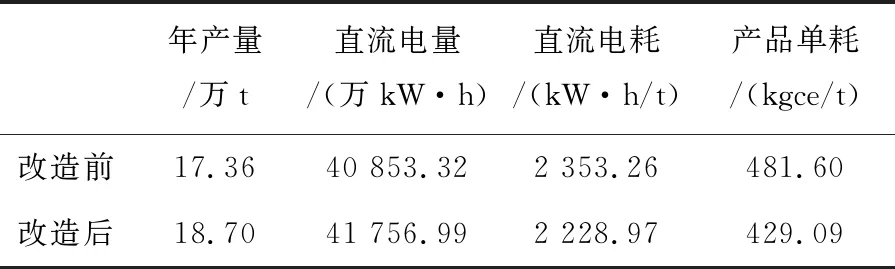

经过膜极距节能技改后,烧碱生产系统槽电压、月平均直流电耗和月单位产品能耗都有所降低,现以改造前后1年的能耗指标为基础,具体分析膜极距改造带来的节能效益。技改前后节能指标对比如表2所示。

表2 技改前后节能指标对比表Table 2 Comparison of energy indexes before and after technical transformation

由表2可见:膜极距节能改造后,烧碱年平均直流电耗由2 353.26 kW·h/t降到2 228.97 kW·h/t左右,降幅约124 kW·h/t。按照20万t/a烧碱产量计算,可节电2 480万kW·h;单位产品能耗由481.6 kgce/t降到429.09 kgce/t,降幅约52.5 kgce/t,即每生产1 t烧碱可节约能耗52.5 kgce,按照20万t/a烧碱产量计算,可节能1.05万tce。可见通过膜极距节能改造,可以获得良好的节能降耗效果。

5 能耗降低原因分析

膜极距改造后,弹性网弹性均匀,阴极网、离子膜与阳极网柔性贴合,阴阳电极间距实现膜极距;弹性网、活性网接触面积大,电流分布均匀;阴极网采用细密镍丝网,增大了电解比表面积,阴极涂层采用贵金属热氧化法活性涂层,其性能有所提高,且表面光滑,不会磨损离子膜。综上所述,改造后极距减小,涂层性能提高,电解比表面积增大,有效降低了电解槽电压,从而降低了直流电耗和单位产品能耗,最终达到节能降耗的效果。

6 结语

烧碱电解槽膜极距节能技术改造可以有效降低槽电压,降低电解电耗和生产能耗,可有效节省电解电量及相关能源使用量,获得良好的节能效益,同时有利于提升企业在同行业间的竞争力。