基于弯曲模态的超声振动切削分析研究

2020-10-30何宇,邹平

何 宇,邹 平

(1.上海工程技术大学城市轨道交通学院,上海201620;2.东北大学机械工程与自动化学院,辽宁沈阳110819)

超声振动加工在难加工材料和高精度零件的加工方面显示出很大的优越性,并因此在生产中得到推广应用。郑书友、曹凤国、宋永伟等学者]对超声振动切削的非线性过程进行了深入研究[1-4],通过对超声切削的动力学研究,得到了振动工具的非线性振幅特性曲线,并讨论了超声振动切削的优越性及其应用领域。日本工业大学提出采用频率为3000~5000 Hz的低频率振动切削方法,并将其用于切削纤维型材料(如金属短纤维)[5]。另外,美国、英国、德国和新加坡等国的大学也进行了超声椭圆振动切削的研究[6-9]。国内的众多高校、科研单位和企业也竞相展开了超声振动切削技术的探索和研究,相关研究的内容涵盖广泛,从振动切削实验到实际工艺应用都有涉及且内容深入。

作为超声椭圆振动切削技术的奠基理论,普通超声振动切削的意义重大,本文探究了超声振动切削机理,在现有的研究成果的基础上构建出新型一维超声振动切削工作头,对其进行了分析和结构优化,并制作完成了工作头的物理样机,进而对其开展切削实验;同时,还设计了针对一维超声振动切削工作头的切削实验,通过切削实验的测定分析实验,比较总结实验设置变量对工件表面粗糙度的影响。本文旨在浅尝超声振动切削技术有别于传统切削加工工艺的结构原理,通过进一步为之所做的模态动力学分析,为后续的样机切削实验配置了合理的结构参数及选用了适宜的材料及刀具尺寸。

1 振动切削结构的分析建模

振动切削结构在此处被简化为一例自由端受强迫振动激励的弯曲梁模型,其自由端所受作用为正弦力Psinωt,这正好可以被看作是超声换能器在接收到激励信号后作出的压电响应,并对外输出超声机械振动,而在开启工作后,当激励信号的频率足够达到超声振动的要求,即20 kHz阈值时,此自由端的响应便是模型构建所预期的振动轨迹。激励信号由超声信号发生系统提供。超声信号发生器能将50 Hz的交流电转换成符合超声频率要求的交流电信号,为超声振动切削提供所需的能量[7-11]。

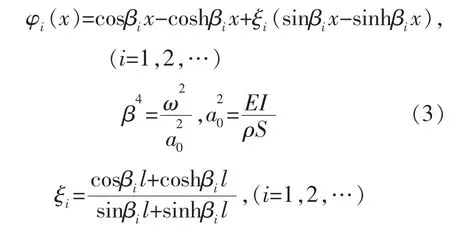

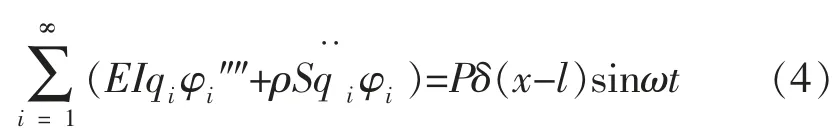

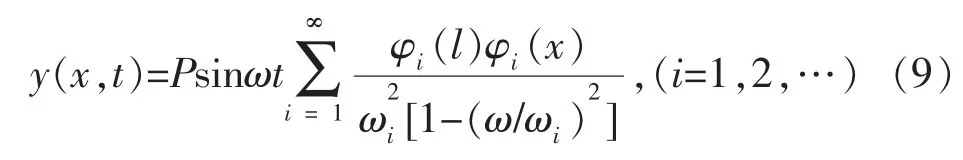

为便于表达,此处做出如下定义:弹性模量E、刀头材料密度ρ、截面积S、惯性矩I、作用时间t。此时强迫振动方程为:

设解为:

模态函数为:

代入方程:

两边乘以φj,并沿着梁长对x积分计算为:

利用正则模态的正交性条件,即:

则,模态稳态解为:

则,梁的响应为:

令x=l,则梁自由端的响应为:

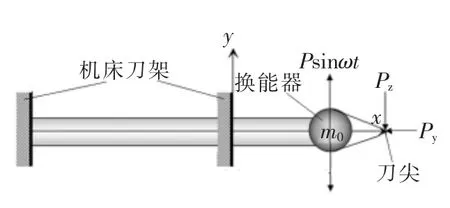

超声振动切削结构工作示意见图1。其中,图标所对应的实际结构依次是:左端为切削刀具的装夹部分;横梁为刀头,质量m0为压电换能器及右端受切削力作用的刀片夹持部分。实验现场见图2。

图1 超声振动切削结构工作示意图

图2 实验现场

2 超声振动切削实验

实验材料采用直径20 mm的45钢。实验设备主要有A40M温度测试仪、超声信号发生器、万用表、信号笔、电烙铁、CA6140型切削机床等。

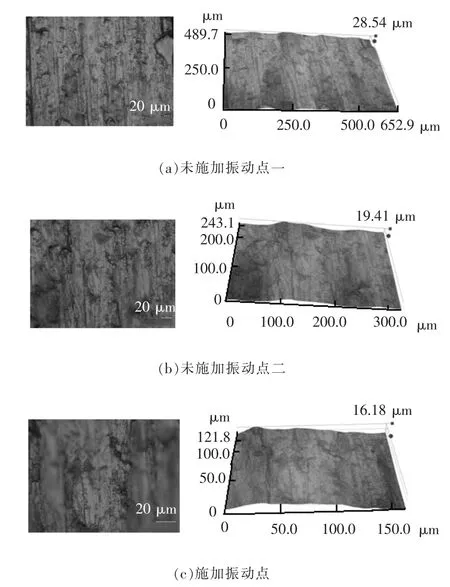

利用VHX-1000E超景深三维显示系统观测,直径20 mm的45钢棒料在超声振动切削工作头受到超声信号激励前后所得的工件表面三维微观形貌测试结果见图3。切削加工过程中并未改变切削速度,保持在400 r/min的水平,变化的是超声振动切削的状态,即是否给予超声信号激励,结果测试时分别在振动前、后切削所得工件表面各取三处位置作为视野范围,观察其微观形貌。

图3 施加振动前后切削所得工件表面微观形貌对比图

图3a、图3b均是在未给切削系统施加超声激励信号的情况下拍摄得到的,图3c则是在超声振动切削的条件下获得的。从图3所示对比图像可见,未施加超声信号激励时工件的表面切削纹理相较于振动切削所获图像,其峰谷起伏显然更大,而后者图像的视野连续性较强,这说明施加了超声振动激励信号后的切削刀具会对工件的表面质量起到一定的提高作用。

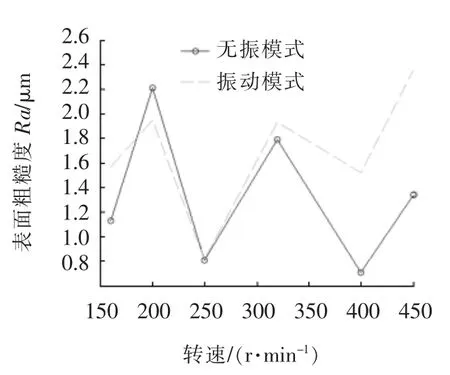

将切削后的工件表面粗糙度数据绘制成曲线进行对比,如图4所示,圆形间断线为无超声振动时的粗糙度变化曲线,虚线是施加超声振动后的对比曲线。可见,当转速约在200~250 r/min范围内时,施加超声振动激励信号后所得工件表面粗糙度值相较于未施加超声信号的更小,而在其他转速区间这种情况并不明显。

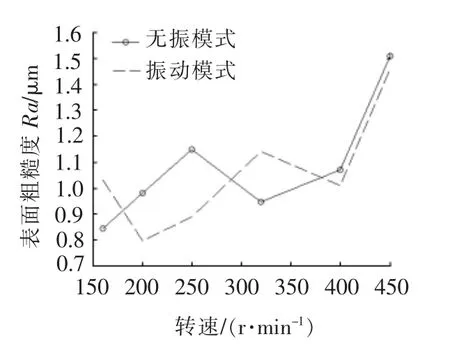

为直观地观察分析实验所设变量对工件表面切削质量的影响,将表面粗糙度数据绘制成图5所示的曲线进行对比。可见,转速约在200~300 r/min和400~450 r/min范围内时,施加超声振动激励信号后所得工件表面粗糙度值相较于未施加超声信号时的更小;当转速在300~400 r/min范围内时,该比较结果与前述情况正好相反。这说明转速约在200~300 r/min和400~450 r/min范围内时,施加了超声振动激励信号后的切削刀具会对工件的表面质量起到一定的提高作用。

图4 开槽刀体振动与无振动模式下车削粗糙度对比曲线

图5 无槽刀体振动与无振动模式下车削粗糙度对比曲线

综上分析对比,本文可初步得出以下结论:①通过粗糙度对比曲线可见,在以直径为20 mm的45钢棒料为加工对象时,当开槽刀体的转速大致在200~250 r/min范围内时,施加超声振动激励信号后所得工件表面粗糙度值相较于未施加超声信号时的工件表面粗糙度值更小;②对于无槽刀体来说,当其转速在200~300 r/min和400~450 r/min范围内时,施加超声振动激励信号后所得到的工件表面质量相较于未施加超声信号时的更好;③从开槽刀体和无槽刀体的对比分析中可知,施加了超声振动激励信号后,选用无槽刀体进行切削有助于改善工件的表面质量。

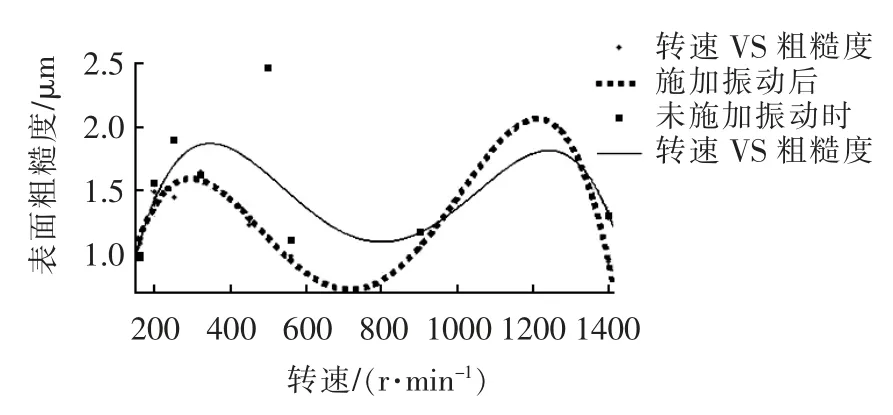

图6是表面粗糙度修正数据拟合曲线对比图,其中,方形间断线为无超声振动时的粗糙度变化曲线,圆形间断虚线是施加超声振动后的对比曲线。可见,当使用无槽刀体切削直径为35 mm的钢棒时,施加超声振动激励信号前后所测得工件表面质量在整个选定转速范围内的区别并不十分明显,而单纯从转速递增趋势来分析,无论是否有超声振动信号的激励,当转速大致在560~1400 r/min范围内时,其工件表面粗糙度值明显比低转速区间内的粗糙度值更小,但这一规律并没有在拟合对比曲线中得到体现。这在一定程度上说明,当钢棒料直径较大时,超声振动激励信号对加工过程的影响相较于加工直径为20 mm的钢棒时的情况有所减弱。

图6 表面粗糙度修正数据拟合曲线对比图

3 结束语

对于45钢而言,本文实验中施加了超声振动激励信号后的开槽切削刀具会对其工件表面质量起到一定的提高作用,而在附加配置相同的条件下,通过实验比较分析开槽刀体与无槽刀体在切削时对工件表面粗糙度的影响。由实验可知,在以直径为20 mm的钢棒为加工对象时,施加了超声振动激励信号后,无槽刀体的切削作用更能改善工件的表面质量;当钢棒的直径较大时,超声振动激励信号对加工过程的影响相较于直径为20 mm的棒料而言有所减弱,但在较高转速区间和高转速区间内,即使是直径为35 mm的钢棒,其工件表面质量也能获得提高。