小型快速锻造液压机机架的模态分析

2020-10-29牟顺顺成小乐赵冠淇

牟顺顺,成小乐,牛 勇,赵冠淇

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.太原科技大学 机械工程学院,山西 太原 030024;3.辽宁忠旺集团有限公司,辽宁 辽阳 111000)

0 引 言

目前,我国制造的大吨位液压机以全预紧力框架结构为主,结构形式多样,在强度和精度方面都得到较大提升,但快速性问题一直未得到较好的解决。小型液压机生产效率高、锻件质量好、操作机自动化程度高、节能效果好[1-2]。在自由锻造液压机中,机身稳定性的设计尤为重要,关系到液压机能否正常稳定地工作。随着我国对快锻液压机需求的增多,活塞式、缸动式、框架预紧式液压机显示出强大优势[3-5]。

锻造液压机稳定性分析常采用有限元分析方法,分析结果可显示液压机组合预紧机架危险点及高应力区[6-7]。邵飞利用该方法对10 MN小型锻造液压机的机身进行优化,为企业节省了ZG25Mn材料[8]。同时,该方法还可用于模拟联动式液压系统在锻造力下的变形,所设计的液压机运行平稳,速度可达到要求[9]。本文参考对大直径不锈钢棒料剥皮机的刀盘系统模态分析及优化[10],对2种液压机进行结构选型。利用模态分析方法不但可确定快速锻造液压机零部件共振区域,而且可确定偏心时预应力对工作精度的影响,保证液压机机架的稳定与可靠[11-13]。RAZ曾对四柱下拉式、两柱下拉式和上传动式进行模态分析,求得其应力应变云图和相关形式的固有频率,确定出四柱上传动式液压机是最佳选择[14]。但是,国内外至今仍缺少有关小型快速锻造液压机本体结构的选型及其理论分析。

本文为满足50 t小型快速锻造液压机的需求,利用有限元分析方法对缸动式、预应力框架式锻造液压机的本体结构进行建模与分析。通过计算比较,得出适用于50 t锻造力下的最优机架形式。

1 有限元模型的建立

1.1 锻造液压机结构

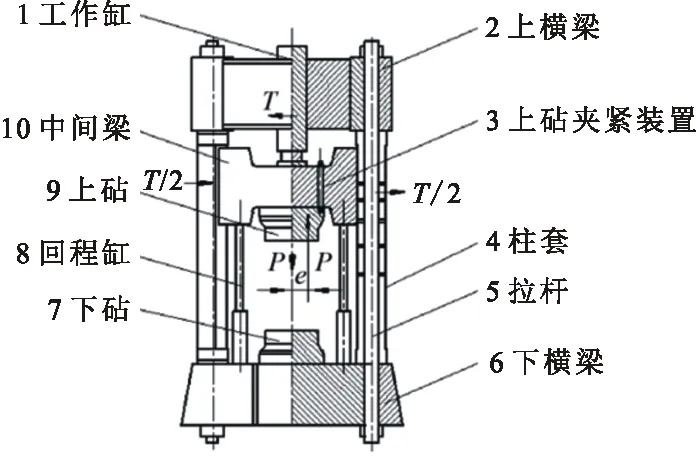

缸动式液压机在锻造时,结构稳定性好,维修方便,活动件质量较小,效率也有较大的提升。图1为2种机身的结构示意图。其中图1(a)为缸动式结构示意图。此种结构上横梁1、中间横梁4、下横梁6、上下立柱均固定;预紧螺母固定后形成2个受力机架。在锻造时,工作缸7在中间横梁4的2个导向套中作上、下往复运动,上砧直接固定在工作缸7的缸底;工作行程时,高压液体通过柱塞9中间的通孔;进人工作缸,推动工作缸与上砧向下运动;回程时,固定在中间横梁4上的回程缸3进入高压液体,推动回程柱塞及托板8,同时带动工作缸向上回程。托板8以上机架的上立柱2作为运动导向,可防止工作缸水平转动[15]。

(a) 缸动式机架示意图

(b) 框架式机架示意图图 1 2种结构的机身示意图Fig.1 The frame diagram of two kinds of hydraulic press structures

框架预紧力液压机刚性好,加工精度高,耐疲劳强度较好。框架式机架如图1(b)所示。上横梁2、下横梁6均固定不动,用预应力拉杆5将上、下横梁连在一起。由大型螺母分别紧固,形成刚性受力机架。工作缸1的缸体固定在上横梁,而中间横梁则可以运动,在工作缸和回程缸的作用下上下往复运动。回程缸和上砧通过夹紧装置3进行夹紧,与回程缸一起往复运动。为了更好地增加拉杆的刚性和抵抗受力变形,常采用柱套-拉杆的形式。

锻造液压机的立柱和拉杆不仅要承受高温环境,较大的锻造力,还要抵抗机架的偏载。H13(4Cr5MoSiV1)模具钢有较高的抗拉强度和屈服强度,故本文选择的2种液压机,其立柱和拉杆均为H13(4Cr5MoSiV1)模具钢材料,而其他零件采用45号结构钢。2种材料性能指标如表1所示。

表 1 液压机所用材料属性Tab.1 The material properties of hydraulic press

本文主要分析2种液压机机架的稳定性,故需要控制模型的材料、液压缸的工作压力、锻造的环境温度、尺寸和刚度等锻造环境对模态分析的影响,从而更加准确地判别2种机架的优缺点。液压机锻造环境参数如表2所示。

表 2 液压机锻造环境参数Tab.2 The forging environmental parameters of hydraulic press

1.2 2种结构的网格划分对比

为了使网格划分更加准确,便于分析,需简化设计机架,去除螺丝、螺母、液压缸等复杂零件。利用Pro/E进行三维建模,其中缸动式简化机架三维模型结构包括上横梁、上立柱、中间横梁、下立柱、下横梁部分。缸动式简化后的模型总长为957 mm,宽为500 mm,高为1 956.4 mm。框架式简化机架三维模型包括上梁预应力拉杆、柱套、下横梁3部分。框架式简化后的模型总长为1 414 mm,宽为500 mm,高为2 706 mm。

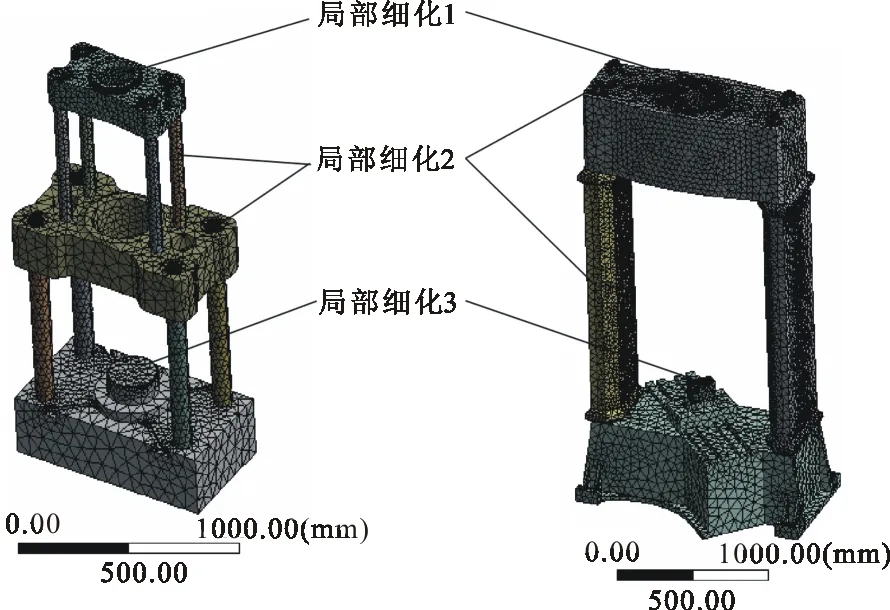

在网格划分之前,为保证2个零件配合时节点重合、分析准确,需要在ANSYS Workbench的Design Model模块中将零件进行布尔合操作以合并零件。首先采用四面体网格划分,对2种结构进行全局网格划分。曲率法相角度均设置为18°,最大单元尺寸为5 mm,最小单元尺寸为0.55 mm,过度比均为0.272。然后对局部进行网格划分,使分析结果更加准确。具体细化部位如图2所示。图2中,局部细化1为上横梁柱塞处,局部细化2为立柱和拉杆处,局部细化3为下砧处。

(a) 缸动式网格划分 (b) 框架式网格划分图 2 2种结构的网格划分示意图Fig.2 The grid division diagram of the two structures

ANSYS Workbench软件计算结果显示:缸动式结构网格划分的最小边缘尺寸为5.461 70 mm,节点数为972 824个,找到元素713 137,元素质量的平均值为0.780 16,如图2(a)所示;框架式结构网格划分的最小边缘尺寸为5.5 mm,节点数为321 520 个,找到相关元素205 175个,元素质量的平均值为0.789 01,如图2(b)所示。经过分析2种结构的网格参数,确认网格划分质量良好,可进行静力学分析和模态分析。

1.3 2种结构受力工况对比

缸动式组合机架主要由上机架和下机架组成,具体受力如图1(a)所示。在锻造力P的作用下,中间横梁4会受到偏心载荷T1和T2的作用,使得液压机受到小位移偏心距e的影响。

框架式组合机架主要是拉杆5和柱套4承受锻造力P。在发生偏心锻造力时,所受的偏载力T主要为拉杆5均匀承受,造成小位移的偏心距e。同时,液压机受到螺丝预紧,具体受力如图1(b)所示。

在模拟软件中,2种结构受4.9×105N(50 t)锻造力、偏心载荷(T1、T2及T)和螺丝预紧力。锻造力添加的位置为上横梁中心处(局部细化1)和下砧处(局部细化3),如图2所示。

2 结果与分析

2.1 静力学对比分析

为计算2种结构的强度、刚度是否满足锻造要求,分析2种结构的应力应变分布,对其进行有限元静力学分析。静力学分析理论公式为[16]

K×δ=F

(1)

式中:K为锻造液压机的刚度矩阵;δ为锻造液压机结构的节点位移阵列;F为结构的载荷阵列。根据实际锻造需求,分别添加上述锻造工况及约束条件进行求解计算。

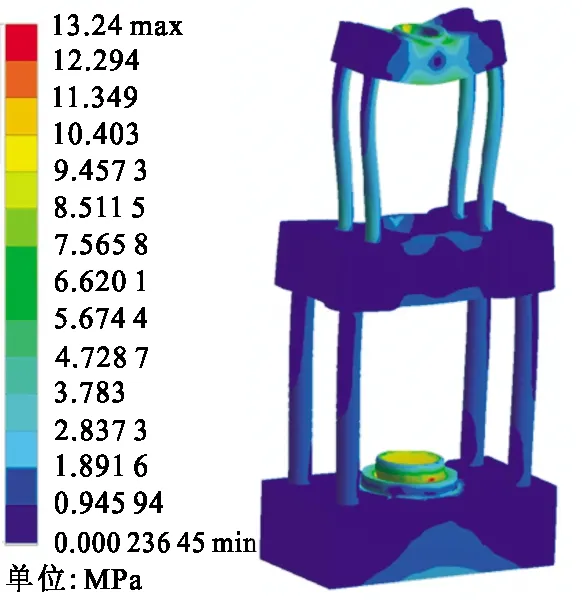

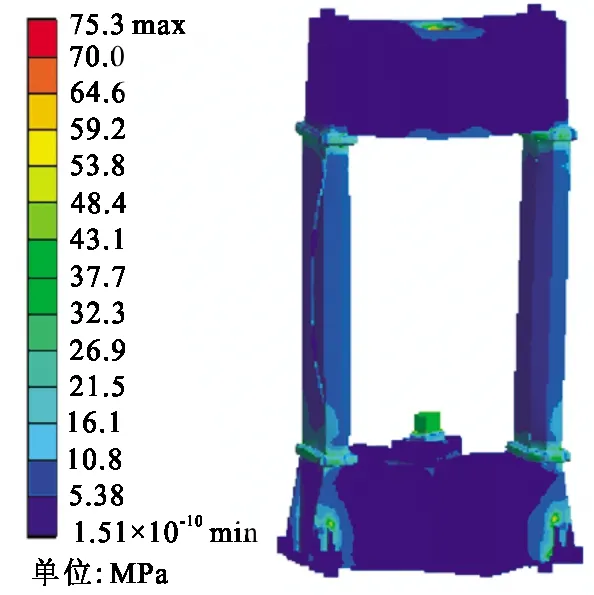

选取静力学中的总变形云图和应力分布云图对2种结构进行锻造震动分析。应用ANSYS Workbench软件分析,2种结构的静力学总变形和应力分布云图如图3、4所示。

(a) 缸动式总变形量分布云图

(b) 框架式总变形量分布云图图 3 液压机总变形量云图Fig.3 The cloud diagram of total deformation of hydraulic press

图3(a)和(b)显示,2种结构最大变形量均较小。因锻造液压机在工作时液压缸冲击力会对上梁造成影响,故最大变形量均发生在液压缸与上横梁接触处;其次,由于立柱及拉杆受偏心载荷的影响,此处也有较大的变形。2种结构最大变形量较小,并且均小于0.204 mm,因此结构的刚性良好。图4(a)和(b)显示:缸动式结构最大静应力集中在下砧和立柱,框架预紧式锻造液压机最大静应力集中在下砧和拉杆柱套处。其最大静应力远远小于结构钢的屈服强度235 GPa,故2种结构强度、刚度满足机械设计理论要求。

(a) 缸动式应力分布云图

(b) 框架式应力分布云图图 4 液压机应力分布云图Fig.4 The stress distribution cloud diagram of hydraulic press

在结构方面,缸动式液压机有2层受力机架,偏载时有应力抵消,总应力变小;在节约材料方面,缸动式结构质量轻,便于制造,上下机架只需螺栓预紧。缸动式机构锻造时液压缸缸体远离高温锻造件,使得应力不容易集中,延长使用寿命。根据云图数据(图3、4)可以计算得出,缸动式结构的变形量是框架式结构变形量的11.7%,总的应力也只有框架式结构的17.6%。综上所述,缸动式结构刚度、强度等较框架式结构优越。

2.2 模态对比分析

模态分析理论实质是将模型中的物理坐标转化为模态坐标,根据有限元矩阵方程求解,可以获得模型结构的固有频率和振型云图。结构的振动方程为[17]

(2)

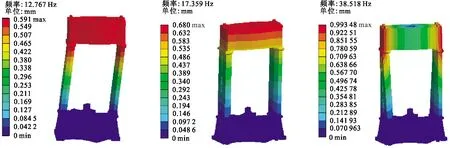

静力学分析完后,在ANSYS Workbench软件中创建模态分析模块。在前6阶振型中,因前3阶振型对液压机工作时的影响比较大,所以本文只列出2种液压机机架前3阶振型的云图和前6阶云图数据。缸动式结构前3阶振型云图如图5所示,其固有频率和偏载位移如表4所示。

(a) 1阶振型云图 (b) 2阶振型云图 (c) 3阶振型云图图 5 缸动式结构各阶振型分布云图Fig.5 The distribution cloud diagram of each mode of cylinder moving type

表 4 缸动式锻造液压机模态分析结果Tab.4 The modal analysis results of cylinder moving forging hydraulic machine

图5(a)为缸动式结构1阶振型,主要是液压机发生前后偏载时的受力振型;图5(b)为缸动式结构2阶振型,主要是液压机发生左右偏载时的受力振型;图5(c)为缸动式结构3阶振型,主要是液压机发生扭转时的受力振型。缸动式结构的4、5、6阶振型,分别是液压机中间横梁发生偏载时的受力振型,液压机上机架发生左侧偏载时的受力振型,液压机发生上下侧向偏载时的受力振型。缸动式结构的前6阶振型的固有频率随阶数的增加而增大。因前3阶影响较大,故前3阶振型增长率比后3阶增长率快,其固有频率的增长量差为2.4~24.7 Hz。因液压机发生扭转,偏移量变化较大,故偏移量呈“Z”型变化趋势。

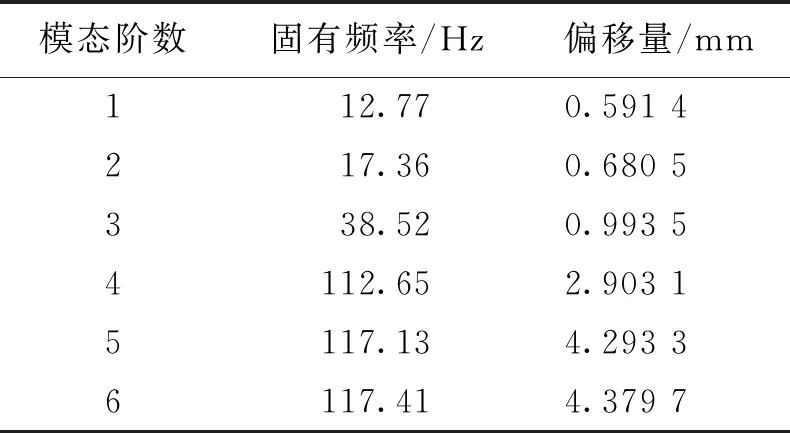

框架式结构前3阶结果云图如图6所示,其固有频率和偏载位移如表5所示。

(a) 1阶振型云图 (b) 2阶振型云图 (c) 3阶振型云图图 6 框架式结构各阶振型分布云图Fig.6 The distribution cloud diagram of vibration mode of frame structure

表 5 框架式锻造液压机模态分析结果Tab.5 The modal analysis results of frame forging hydraulic machine

图6(a)为1阶振型,主要是液压机发生左右偏载时的受力振型;图6(b)为2阶振型,主要是液压机发生前后偏载时的受力振型;图6(c)为3阶振型,主要是液压机发生扭转时的受力振型。框架式结构的4、5、6阶振型,分别是液压机拉杆发生前后偏载时的受力振型,液压机、拉杆发生左右偏载时的受力振型、液压机拉杆发生单侧向偏载时的受力振型。框架式锻造液压机的固有频率因拉杆受锻造载荷及偏载影响,第4阶固有频率和偏移量发生急速增长(见表5),前6阶固有频率增长量为0.28~74.032 Hz。

快速锻造液压机的锻造次数为120~180 次/分钟。每工作一周期,受到2次液压缸对机架冲程的激励作用,故激励频率为4~6 Hz。缸动式锻造液压机最小固有频率是激励频率的6.6倍,框架式锻造液压机最小固有频率是激励频率的2.12倍,故2种液压机都不会发生共振现象。两者比较来看,缸动式有关数据较框架式更稳定,且更加远离发生共振的激励频率,所以选择缸动式结构机架稳定性更高。

3 结 语

2种液压机结构的云图分析表明,静应力主要集中在上横梁中心、拉杆及立柱上,应力变化向四周线性减小。缸动式结构上下机架可抵消部分偏载力及扭转力。在前6阶模态分析中,缸动式结构固有频率远离共振频率,且各阶固有频率相对更为稳定。故在50 t小型液压机选型上,缸动式更优。