页岩气采气管线材料L360N钢的含砂冲蚀行为研究

2020-10-28吴贵阳谢明胡红祥

吴贵阳 谢明 胡红祥

1.中国石油西南油气田公司天然气研究院 2.中国科学院金属研究所

页岩气开采初期,在返排水、CO2、Cl-、含砂等环境下,管道在运行过程中面临严重的冲刷腐蚀[1-3]。而且管型、工况的复杂性造成了冲蚀速度、含砂量、攻角等服役环境的多样性,管道在不同条件下的服役行为规律不明了,各环境因素对管道材料冲蚀损伤的影响机制不清楚,严重阻碍了管道损伤预测和防护工作的正常进行。因此,获得不同条件下材料的服役行为规律,对管道的安全运行及防护具有重要的意义。

另一方面,页岩气田一般不含H2S,只含CO2,且CO2摩尔分数一般为0.374%~0.440%,部分井CO2的摩尔分数可达3%以上。当金属在CO2溶液体系中发生腐蚀时,金属表面会形成一层腐蚀产物膜。在不含缓蚀剂的体系中,金属表面膜主要由Fe3C和FeCO3组成。这层膜会受到钢铁种类、流动条件及环境条件的影响,同时也会影响CO2腐蚀的机理、动力学及其腐蚀类型[4-5]。CO2溶于水所生成的碳酸比相同pH值能完全电离的酸具有更强的腐蚀性[6]。Al-Sayed认为在压力为100 kPa CO2饱和的5%(w)NaCl溶液中,常温下就能形成FeCO3膜[7]。Johnson[8]、Tomson、Lotz和De Ward等[9]、Malik[10]都发现这层膜很容易在介质流动的条件下脱落。但针对CO2环境含砂条件,管线材料损伤过程的影响规律和机制研究较少。

本研究在CO2饱和的模拟现场配制水中,以L360N管线钢为研究对象,利用喷射式冲蚀实验装置,采用失重、形貌观察等方法,研究攻角及含砂量对材料在液固两相冲刷腐蚀损伤的影响规律。

1 实验部分

1.1 实验设备及实验条件

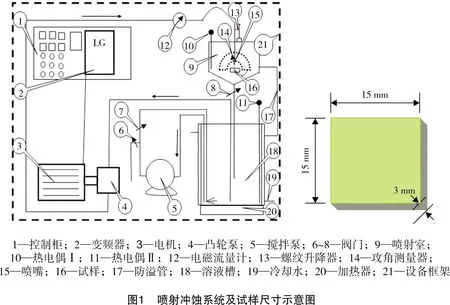

本实验采用自制喷射式液固两相流冲刷腐蚀实验机,装置及试样结构示意图如图1。喷嘴直径3 mm,喷嘴出口与试样表面距离5 mm,射流冲击速度为8 m/s。试样工作面积为15 mm×15 mm,厚度为2 mm。为了研究攻角对冲蚀损伤的影响规律,攻角分别设置为30°、45°、60°和90°。溶液为含砂水,根据现场采集水的分析结果(质量浓度)配制而成:NaHCO30.483 g/L、NaCl 48.960 g/L、CaCl23.535 g/L、MgCl20.783 8 g/L;固相砂粒为现场加砂压裂用石英砂(0.106~0.212 mm),质量分数分别设定为1%、3%、5%和7%,用于考察含砂量对冲蚀的影响规律。

为了保证冲蚀条件为饱和CO2环境,将溶液流动回路设为密闭空间。实验之前先往溶液中通入纯CO2气体约2 h,使溶液达到饱和CO2的状态,并保持CO2的通入状态直至实验结束。此外,为避免装卸试样过程中引入外界空气,喷射室内一直通入惰性气体N2进行除氧,实验均在室温(25±1)℃和常压下进行。

1.2 实验材料及实验方法

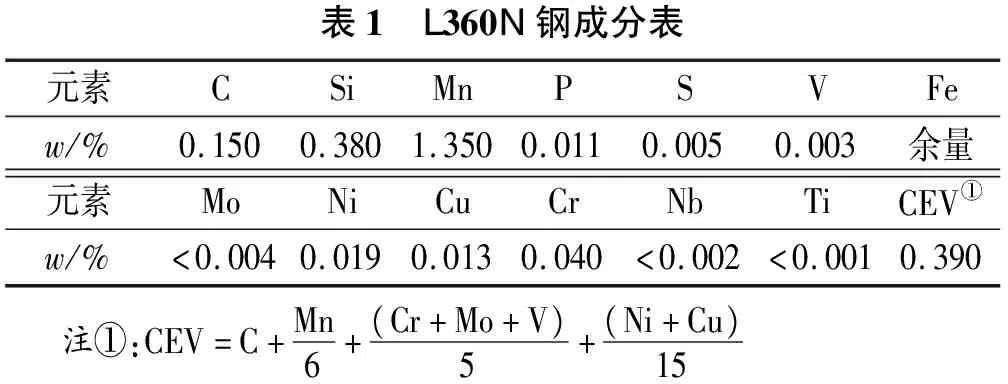

实验材料为L360N钢,其组成见表 1,其中CEV表示C当量。实验前,试样表面用石英砂水磨砂纸依次打磨到800#,酒精超声清洗,吹干后备用。试样质量采用精度为0.1 mg的分析天平称量,每个条件的试验至少重复3次,以保证实验数据的可靠性和可重复性。失重测量的时间节点分别为30 min、60 min、120 min、180 min和240 min。经预实验摸索确定实验240 min后,材料失重变化趋势稳定,因此将其作为实验周期的最终节点。试样硬度经硬质合金球测试洛氏硬度HRB大约为73.25 HRBW。采用XL-30FEG型扫描电镜对实验后的样品形貌观察及表面元素分析。

表1 L360N钢成分表元素CSiMnPSVFew/%0.1500.3801.3500.0110.0050.003余量元素MoNiCuCrNbTiCEV①w/%<0.0040.0190.0130.040<0.002<0.0010.390 注①:CEV=C+Mn6+(Cr+Mo+V)5+(Ni+Cu)15

2 结果与讨论

2.1 含砂量的影响

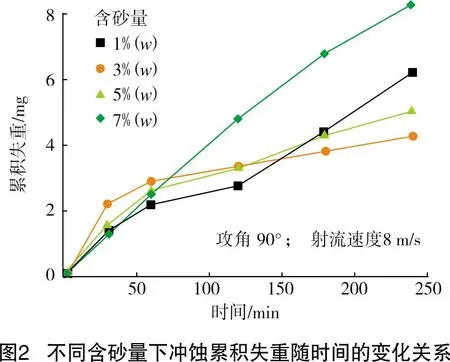

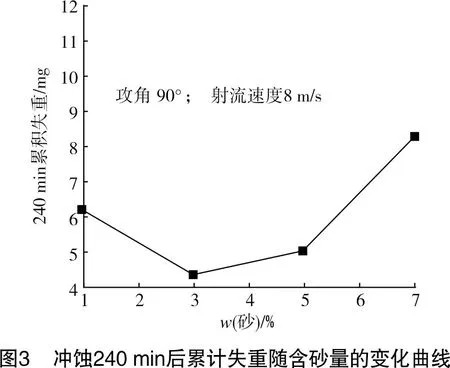

图2为90°攻角、射流速度8 m/s冲蚀条件下含砂量与冲蚀损伤之间的关系曲线。由图2可知:所有含砂量条件下,冲蚀失重均随时间的延长而逐渐增大。在实验初期(约60 min),4种含砂量下的冲蚀失重增长趋势基本相同;之后,高含砂量下的失重增长趋势显著高于其他含砂量的增长趋势。实验240 min后,对比不同含砂量条件下材料的累积失重,结果如图3所示。累积失重随含砂量的增加先降低后升高,最低值出现在砂的质量分数为3%时(4.35 mg),约是最高值(砂的质量分数为7%时,8.30 mg)的52%。由此可以推知,在质量分数为5%~7%存在临界含砂量,当含砂量低于该临界值时,冲蚀损伤较小,一旦超过该临界值,损伤量将明显增大。

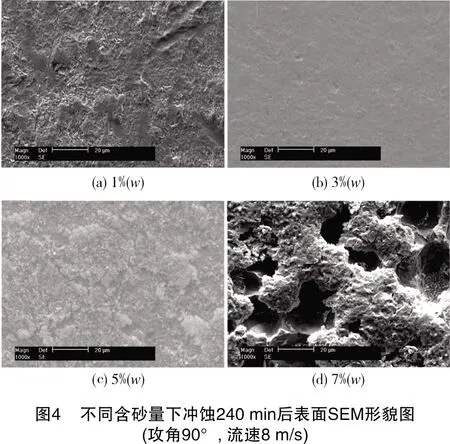

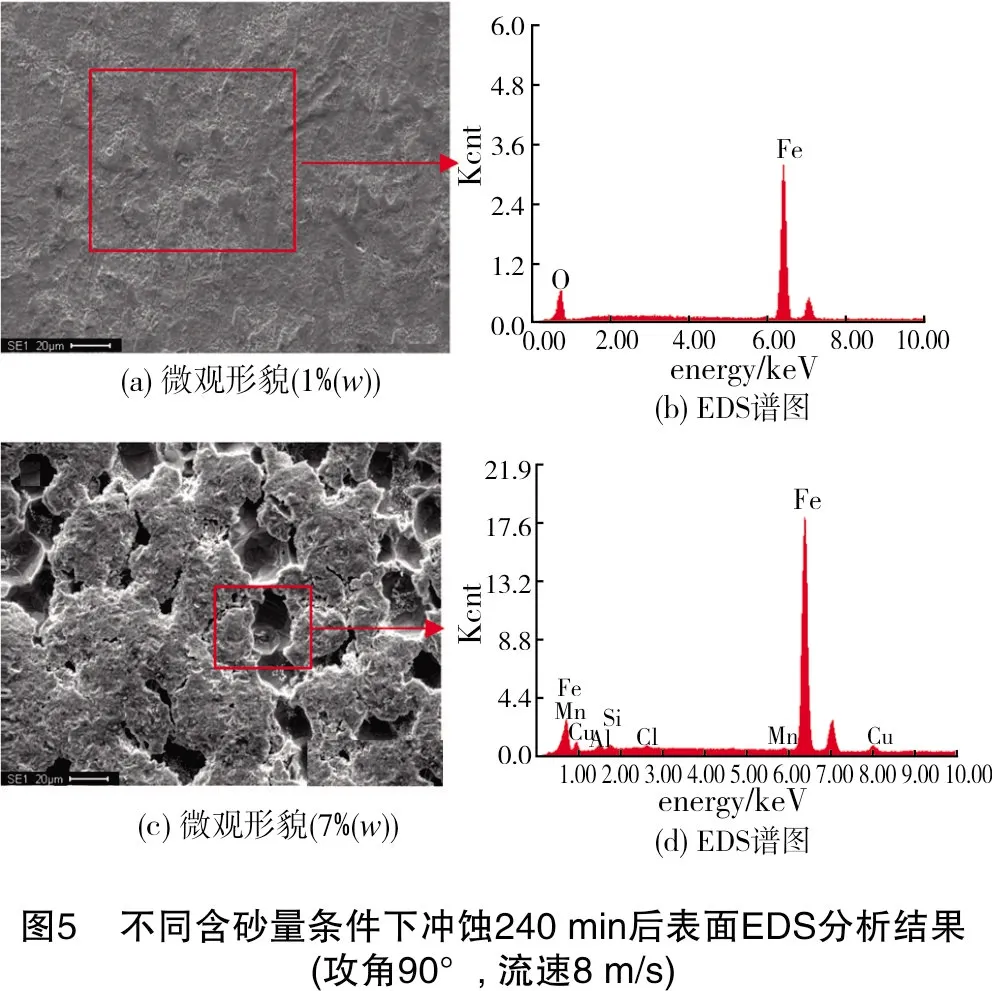

材料表面经不同含砂量射流冲蚀后的SEM形貌如图4所示。砂的质量分数为1%时(见图4(a)),材料局部发生剥落,没有发现明显的颗粒撞击压痕,呈现出以腐蚀为主的损伤痕迹。EDS分析结果显示(见图5(a)和图5(b)),表面主要以O和Fe元素为主,这表明试样表面覆盖着碳酸亚铁膜。当砂的质量分数增加到3%时(见图4(b)),表面损伤程度明显减弱,但局部可见冲蚀坑的存在,表面整体比较光滑。当砂的质量分数为5%时(见图4(c)),表面蚀坑明显增大,局部成片剥落。而当砂的质量分数增大到7%时(见图4(d)),材料表面蚀坑密布,其尺寸明显大于砂的质量分数为5%时的孔洞,且蚀坑内部可见开裂的晶粒。此外,仔细观察蚀坑还可以发现,蚀坑的坑口面积比坑肚的面积小,呈现口小肚大的蚀坑特征。这表明含砂量的增大使材料表面的力学损伤加剧,破坏了表面碳酸亚铁膜的完整性,裸露出新鲜的表面。这一点由EDS分析结果可以证实(见图5(c)和图5(d)),因为材料内部本征元素已经被显现出来。腐蚀性离子在坑内逐渐浓缩,造成浓差极化,加速了坑内材料的腐蚀。随着时间的延长,最终形成口小肚大的蚀坑形貌。从损伤的SEM形貌而言,砂的质量分数为7%时损伤最重,这一特点与失重趋势相吻合。

流体中固体颗粒的加入极大地加快了金属材料的冲刷腐蚀进程。研究表明[11]:在不含砂的条件下,不锈钢和铝合金的腐蚀主要受控于氧扩散,随着流速增大,氧扩散加快,从而促使材料表面钝化膜的形成;在加砂的条件下,增大流速时,含砂介质对材料表面的机械冲刷作用占主导地位,导致材料的电化学腐蚀加剧。砂粒在冲蚀过程中对材料的破坏作用主要体现在加重流体对材料表面腐蚀产物膜的冲击,破坏腐蚀产物膜的完整性及连续性,将材料的新鲜表面暴露在腐蚀性介质中,从而由较稳定的钝化状态转变成活化状态,加剧了电化学腐蚀与机械冲刷间的协同作用。在冲蚀过程中,含砂量决定了相邻两次颗粒撞击样品表面的间隔时间,进而影响了在两次撞击之间形成的样品表面钝化膜的厚度以及成分。因此,当含砂量升高时,材料冲刷腐蚀速率会随之上升[12]。Zhang等研究了铝合金在乙二醇溶液体系中的冲蚀过程,结果表明含砂量升高将导致冲蚀率增大,且其主要影响的是机械冲刷过程,对电化学腐蚀的影响较小[13]。由此可见,高含砂量(质量分数为7%)时L360N的冲蚀损伤最严重,再次印证了以上现象。

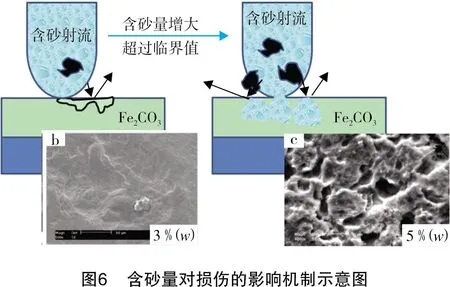

图6是流速为8 m/s、攻角为90°时,低含砂量和高含砂量射流对材料的损伤机制图。在低含砂量下(质量分数为1%),砂粒冲击频率低,冲击坑少而浅,彼此之间不易连接。此时,损伤以腐蚀为主,表面有一层碳酸亚铁膜(见图4(a)和图4(b))。随着含砂量的提高(质量分数为3%~5%),砂粒的力学磨损作用逐渐增强,腐蚀造成的表面不平整有可能被砂粒撞击抛磨掉,反而显示出较光滑的表面(见图4(b)和图4(c)),腐蚀作用被减弱,而力学损伤还不明显。当含砂量进一步增大时(质量分数为7%),高频率的砂粒撞击既增大了冲击坑的数量,也扩大了冲击坑的尺寸。随着坑内腐蚀的进行,腐蚀离子浓度逐渐增加,由于与外界传递不畅,形成浓差极化,进一步加速了坑内的腐蚀速率。因此,在高含砂量下,材料表面的损伤形貌呈现出蚀坑密集,形状呈口小肚大的冲刷腐蚀特征。此时,以力学损伤为主导,表面碳酸亚铁膜层被高含量砂粒撞击撕裂,裸露出新鲜表面(见图4(c)和图4(d)),力学冲刷与电化学腐蚀交互作用增强,损伤更加严重。

在饱和CO2体系溶液中,CO2对L360N钢的作用有两方面:①CO2溶于水形成的H2CO3在水中电离,加速材料的氢去极化腐蚀速度,与相同pH值能完全电离的酸相比,CO2溶于水中所生成的H2CO3具有更强的腐蚀性[6];②CO2腐蚀往往伴随着腐蚀产物垢(FeCO3)的形成,较高的温度(>60 ℃)和较高的pH值(>6.6)都有利于形成致密的保护性FeCO3垢层[14-15],FeCO3膜的性质对腐蚀速率有很大影响。当该膜致密分布于金属表面时,可以有效抑制碳钢的阳极溶解反应,从而使腐蚀速率降低;当该膜不能致密分布时,不仅不能起到有效的保护作用,反而会加剧材料的局部腐蚀。砂粒对材料表面的冲击作用有可能会撕裂表面膜,造成膜的不完整性加速腐蚀。结果表明:90°攻角条件下,低含砂量(质量分数为1%)下主要以电化学腐蚀为主,生成的碳酸亚铁膜不平整加剧了CO2的电化学腐蚀,随着含砂量的增加(质量分数为3%~5%),砂粒的力学磨损作用逐渐增强,生成的碳酸亚铁膜不平整性受到抑制,CO2的电化学腐蚀受到抑制;当含砂量进一步增大时(质量分数为7%),腐蚀以力学磨损为主,腐蚀产物膜的破裂及坑内腐蚀导致冲蚀速率上升。

由此可见,FeCO3膜层的形成与砂粒对膜层的损伤存在竞争机制。在90°攻角条件下,损伤程度随含砂量先降低后增加。当在其他攻角条件下时,如30°攻角是否还存在同样的规律,取决于此时FeCO3保护膜的生成速度与不同含量砂粒冲击损伤速度的快慢。在流速和颗粒属性固定条件下,对延展性材料L360N钢而言,小攻角条件下的冲蚀损伤程度比大攻角条件下的冲击损伤更加严重。因此,可以推测,在小攻角条件下,临界含砂量的值比大攻角条件下的更低。

2.2 攻角的影响

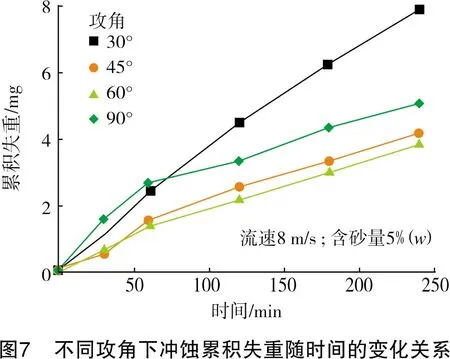

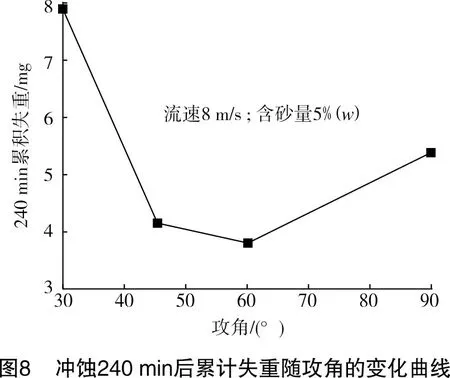

图7为不同攻角、射流速度为8 m/s、砂的质量分数为5%时射流冲蚀累积失重随时间的变化关系。实验表明,在30°、45°、60°和90°攻角条件下,累积失重随冲蚀时间均近似呈线性关系单调上升。其中,在45°和60°两个攻角条件下失重的增长趋势比较接近。图8为冲蚀240 min后累积失重随攻角的变化曲线。由图8可知,在攻角为30°时,材料的损伤最严重(7.9 mg);随着攻角的增大,累积失重先降低后升高。在60°攻角时,冲蚀失重最低(3.8 mg),是30°攻角时的48%。整体趋势为在低攻角时,材料的损伤最严重。

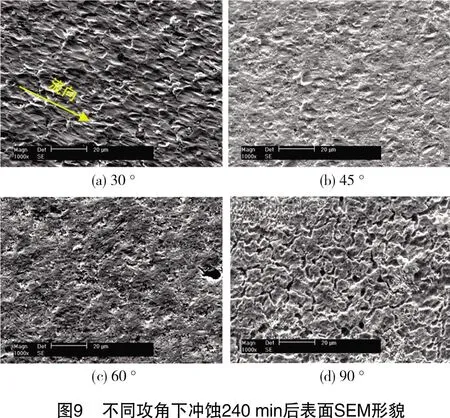

图9是流速为8 m/s、砂的质量分数为5%、不同攻角冲蚀条件下实验240 min后试样表面的SEM微观形貌图。当攻角为30°时,表面呈典型的犁削型损伤特征,犁沟有明显的方向性,与流体冲刷方向一致(见图9(a)),犁沟边缘有明显的材料变形堆积现象,显示出塑性变形特征。当攻角增大到45°、60°(见图9(b)和图9(c)),犁沟的长度逐渐缩短,且犁沟的方向性逐渐变得模糊。当攻角为90°时(见图9(d)),损伤特征由犁沟型逐渐转变成压痕型,密集分布,且蚀坑没有方向性。在冲击和腐蚀协同作用下,部分相邻蚀坑彼此贯通,形成龟裂纹路。

损伤形貌特征的转变,意味着不同的损伤机制。只要攻角小于90°,颗粒在撞击材料时就会产生一定的剪切应力。即使在较小的流速下,液固两相流中较小的颗粒也能够造成材料表面的磨损,但相比高流速而言,造成相同损伤量的时间更长。此外,攻角对材料质量损失的影响还依赖于材料的属性[16]。对于塑性材料而言,小攻角条件下的损伤更严重,这是因为在小攻角条件下,颗粒对材料的剪切作用占了主导地位,更利于延展性材料的剥离。本研究的对象L360N钢,硬度低,为延展性材料,损伤特征符合以上规律。

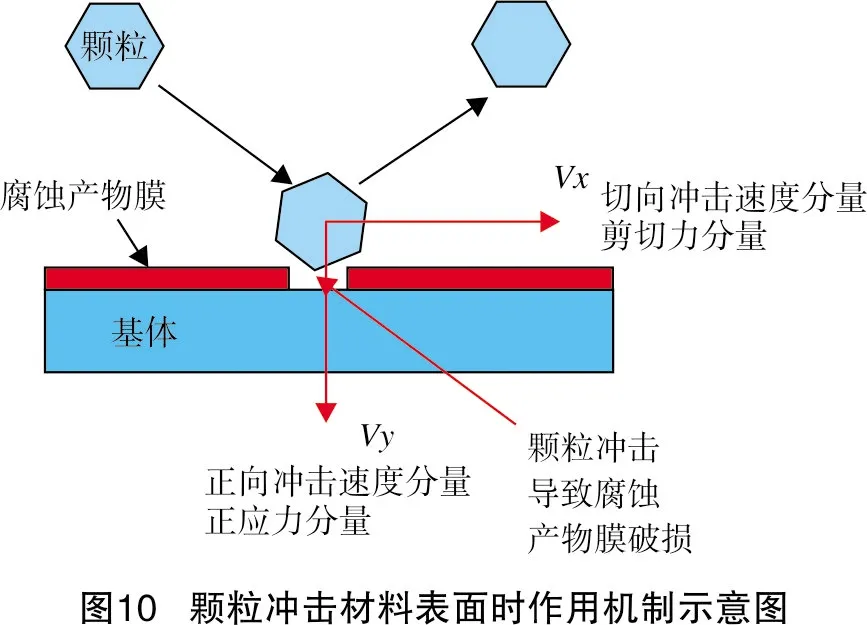

图10为颗粒撞击材料表面的作用机制示意图。颗粒冲击材料表面的速度可以分为正向速度分量和切向速度分量。当颗粒和壁面垂直碰撞的时候,只有正向速度。当冲击速度一定时,高攻角条件下的正向速度分量大于切向速度分量,而低攻角条件时正好相反,即正向速度小于切向速度。颗粒高速撞击材料表面,动能输入转变为剥离材料的能量。因此速度不同,造成的损伤程度和机制也不同。在力学损伤方面,材料的损伤由流体的剪切应力和固体颗粒的机械应力造成。切应力和正应力之间存在一种相互关系,这种关系可以影响材料的失重量。射流冲击对材料的正应力按式(1)计算:

τ=0.5fu2ρ

(1)

式中:f为摩擦因子,无量纲,是与雷诺数和喷口处表面粗糙度有关的函数;u为喷嘴处的平均速度,m/s;ρ为流体密度,kg/m3。

由此可见,速度直接影响着材料所受应力的大小。在高角度条件下,正应力占据支配地位,随着角度的降低,切应力会逐渐占据支配地位[17]。通常来说,犁削作用在小攻角冲击作用下对延展性材料造成的损伤更加明显。

除力学损伤外,在饱和CO2环境中的电化学腐蚀作用也不容忽视。电化学腐蚀损伤的本质是阴阳极的电化学反应。Fe在电解质溶液中易失电子被氧化,这是阳极溶解反应。而阴极反应较复杂,主要有两种包括非催化的H+阴极还原反应和表面吸附CO2的H+还原反应。Fe由原子态转化成离子态溶解到溶液中的过程和气体CO2溶解至水溶液中再到材料表面发生腐蚀反应的过程,都要经过表面腐蚀产物膜或近壁流体层的传输。攻角的变化影响着表面腐蚀产物膜的完整性和近壁流层的传质速度。不同攻角条件下的冲蚀既可以增加传质速度,促进腐蚀产物膜的形成,防止材料进一步腐蚀,同时也会撕裂材料表面,裸露出新鲜表面,加速腐蚀。对L360N钢(延展性材料)而言,低攻角条件下的剪切损伤严重影响了表面膜的完整性,加速了腐蚀损伤。因此,该条件下的损伤程度最严重。

攻角是指流体入射方向与试样表面之间的夹角。攻角对材料冲刷腐蚀行为的影响主要表现为正应力和切应力间的竞争作用。正应力通过对材料表面的垂直撞击,造成材料表面的挤压变形损伤;而切应力则是通过切削作用,造成犁削型冲蚀损伤。无论含砂量的高低,都存在这两种应力之间的竞争机制。通常情况下,韧性材料的最大冲蚀率发生在30°~60°。研究表明,当攻角处于15°~45°时,1017钢与5117钢的冲蚀率随攻角的增大逐渐增加,而当攻角处于45°~90°时,材料的冲蚀率随攻角的增大而降低[18-19]。Andrews等对比了攻角对316不锈钢和Stellite 6合金冲蚀性能的影响,结果表明316不锈钢的最大冲蚀出现在45°,而Stellite 6合金的最大冲蚀率发生在60°[20]。由此可见,攻角对材料冲蚀损伤的影响与材料的韧脆性紧密相关。针对L360N钢,本研究仅以中等含砂量(质量分数为5%)为代表,研究了30°~90°攻角对材料含砂冲刷腐蚀损伤的影响规律,同样得出了小攻角(30°)条件下的冲蚀损伤程度最大的规律。可以推断,该规律同样适用于其他3种含砂量的情况。

3 结论和建议

(1)在射流速度为8 m/s、攻角为90°条件下,砂的质量分数为7%时,对L360N钢管材的损伤最大,以力学冲刷损伤为主;其次是砂的质量分数为1%时,以电化学腐蚀损伤为主;砂的质量分数为3%~5%时的损伤程度相当;砂的质量分数为3%时的最低,冲蚀240 min后的累积失重约是质量分数为7%时的52%。

(2)攻角在30°~90°范围内,射流速度8 m/s、砂的质量分数为5%,攻角为30°时,对L360N钢管材的损伤最大,60°攻角时的损伤最小。攻角为60°时240 min冲蚀累积失重约是30°时的48%。

(3)根据以上结论,在实际生产运行过程中可以有针对性地采取一定的防护措施来降低损伤。如在一定流速和攻角条件下,应采取过滤措施降低含砂量,维持砂的质量分数在3%左右时,冲刷腐蚀损伤会显著降低。在一定流速和含砂量冲击条件下,应尽量避免小攻角的冲击,在条件允许的情况下,冲击角度设定在60°时损伤最小。