含硫气井络合铁单井脱硫工艺优化

2020-10-28林飞赵凯帅永乾杨垒黄琳钧

林飞 赵凯 帅永乾 杨垒 黄琳钧

中国石化西南油气分公司采气一厂

YS1井为中国石化西南油气分公司在川西海相区块部署的单井脱硫试采装置,处理量为20×104m3/d,原料气中H2S摩尔分数为5.23%,于2017年6月采用国产络合铁脱硫工艺进行试采,其优势在于脱硫、再生过程均可在常温下进行,一步法反应,工艺流程相对简单,脱硫效率高达99.5%以上,但普遍存在有机硫脱除效率低、易硫堵、硫磺收集难度大等问题。本研究针对络合铁脱硫工艺开采过程中具有典型性、普遍性的问题进行分析研究,并提出相应的解决措施,旨在提高装置运行的安全性、环保性及可靠性,为其他络合铁单井脱硫工艺提供参考。

1 YS1井脱硫工艺简介

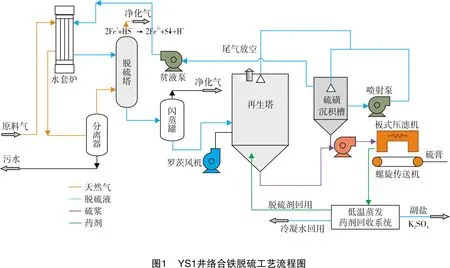

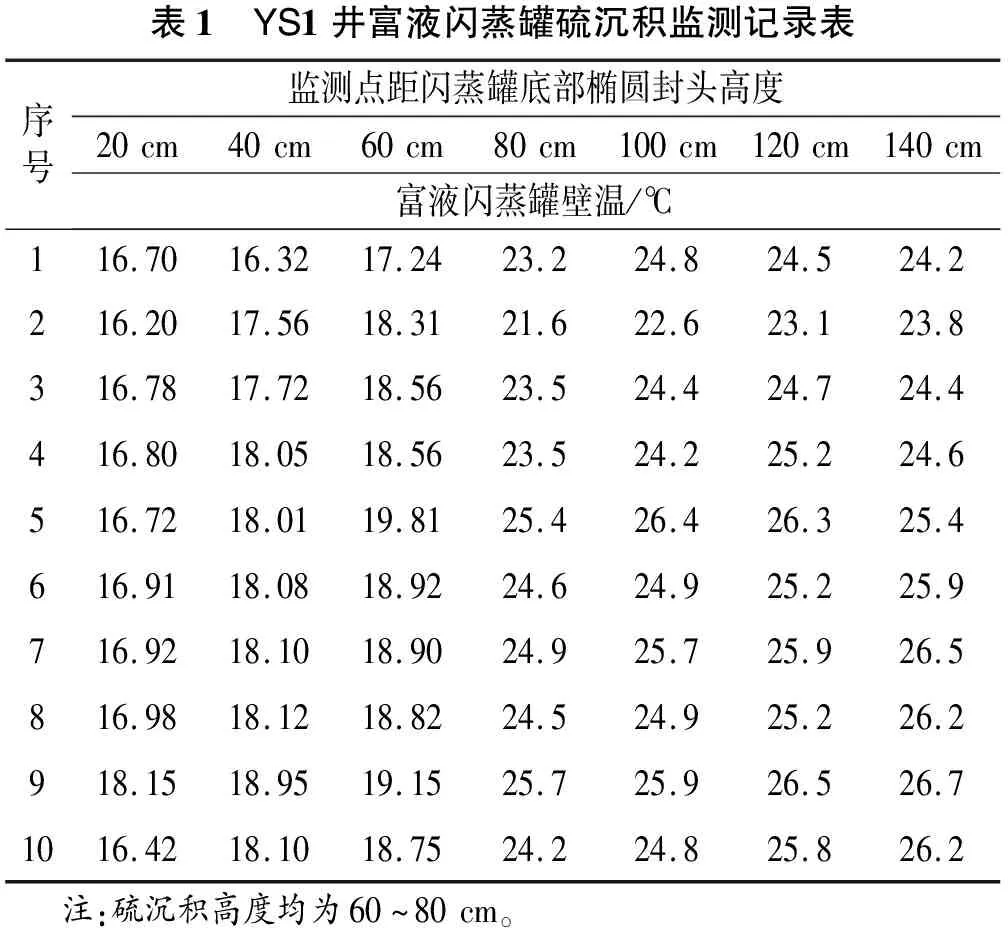

络合铁脱硫工艺是一种以铁离子为催化剂的湿式氧化还原脱硫方法,能够快速吸收气体中的H2S,并将其转变成单质硫,同时利用空气中的氧气将脱硫剂再生,循环利用,其主要流程如图1所示。原料气在经过水套炉、分离器后于脱硫塔内完成H2S的吸收,形成硫磺颗粒,此时硫磺颗粒并未沉积,而是随着富液循环至再生塔,富液于再生塔内完成氧化再生,实现脱硫药剂的循环使用[1-4];而硫磺采用下沉式工艺,使用具有润湿性、桥键作用强的高效硫磺沉淀剂,利用其界面活性,改变硫磺的疏水性,形成润湿体,利用其桥键作用,形成硫磺聚集体,增大硫磺颗粒,加速硫磺下沉,减小黏附性,利于过滤,形成机理如图2所示。

2 YS1井脱硫工艺优化

YS1井络合铁脱硫装置于2017年6月15日首次投产试运行,经先后4次停产整改,对装置进行了83项优化改造措施,针对络合铁脱硫工艺工业化应用过程中普遍存在的硫磺堵塞、尾气异味、硫膏收集困难等问题,对装置进行优化改造,提高装置的安全性、环保性及可靠性,推动该工艺在全国范围内的应用。

2.1 硫沉积监测及控制措施优化

硫沉积是络合铁脱硫工艺过程中无法避免的问题,随着脱硫系统内硫磺颗粒的运移,在许多较为静止或者有明显变径的地方,硫沉积、硫堵现象严重[5],如图3所示。硫堵会影响系统的持续、平稳运行,严重时需关井解堵,每次检维修时需花费大量资金进行清洗,不仅增大了工作量,还会影响产气量。

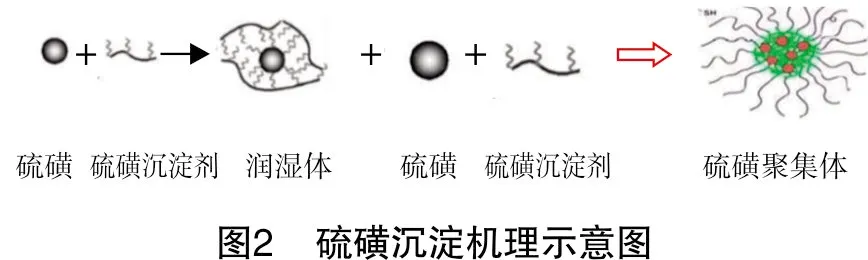

针对此问题,逐步摸索出络合铁脱硫工艺关键设备硫沉积监测及减缓硫沉积、硫堵技术。基于溶液与硫磺沉积物导热性能的不同,使用温度检测仪对监测设备的外壁进行温度监测,可通过被监测装置温度剖面分布情况判断硫沉积的高度。以YS1井富液闪蒸罐为例,以监测点距闪蒸罐底部椭圆封头的不同高度进行监测记录,结果如表1所示,在连续10天的检测记录中,温度在60 cm与80 cm两个监测点处均有较大的变化,分析原因为60 cm以下存在大量硫沉积,外壁温度较低,而80 cm以上为溶液,导热性能好,外壁温度相对较高。因此,判断硫沉积高度为60~80 cm。为保证检测记录的准确性,需固定监测点及监测时间。

表1 YS1井富液闪蒸罐硫沉积监测记录表序号监测点距闪蒸罐底部椭圆封头高度20cm40cm60cm80cm100cm120cm140cm富液闪蒸罐壁温/℃116.7016.3217.2423.224.824.524.2216.2017.5618.3121.622.623.123.8316.7817.7218.5623.524.424.724.4416.8018.0518.5623.524.225.224.6516.7218.0119.8125.426.426.325.4616.9118.0818.9224.624.925.225.9716.9218.1018.9024.925.725.926.5816.9818.1218.8224.524.925.226.2918.1518.9519.1525.725.926.526.71016.4218.1018.7524.224.825.826.2 注:硫沉积高度均为60~80cm。

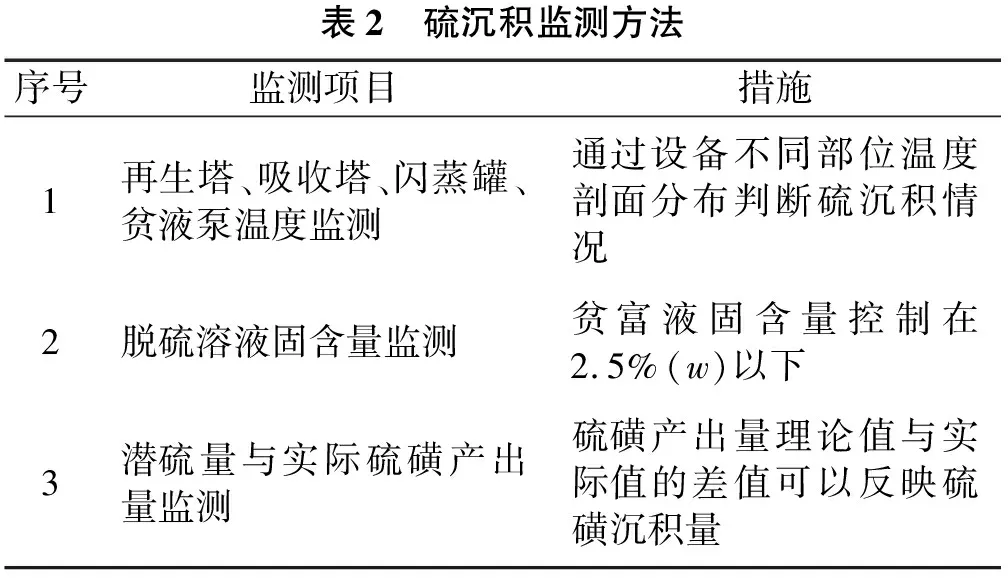

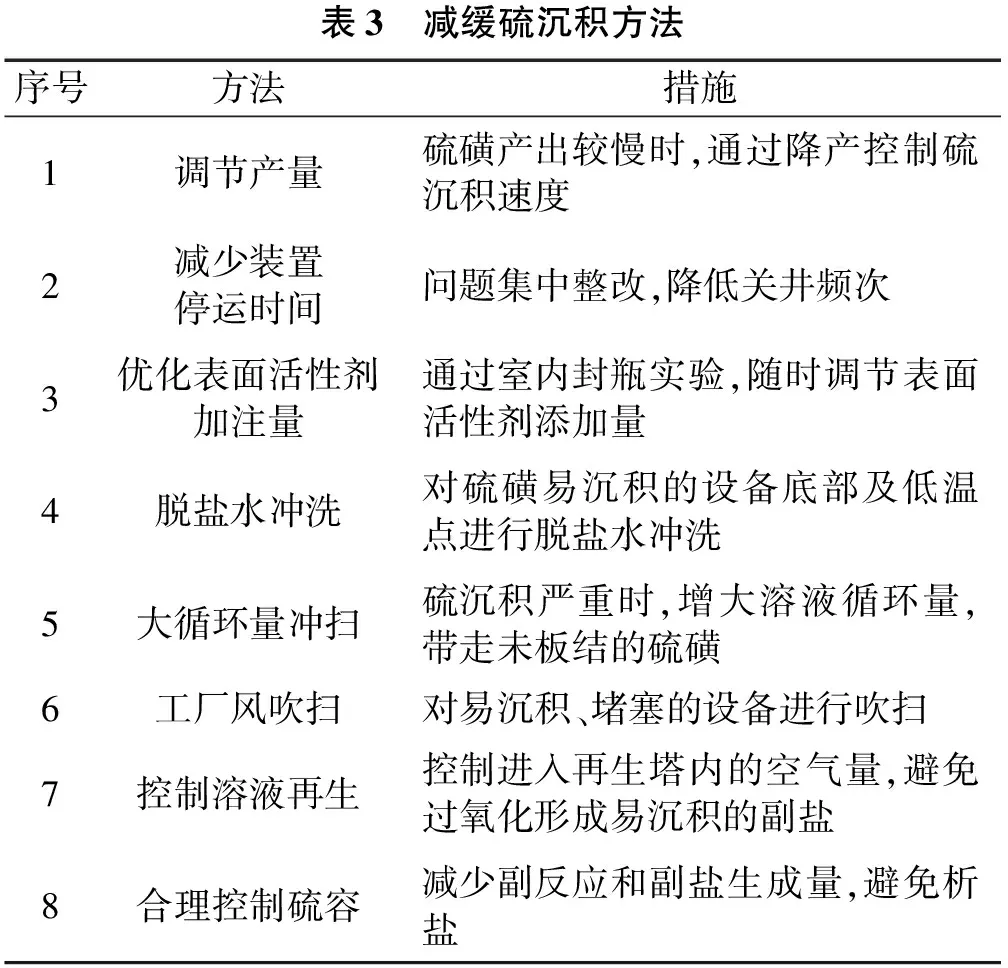

在关键设备硫沉积跟踪的基础上,辅以溶液固含量及理论硫磺产出量与实际产出量的差值,判断系统中硫沉积程度,通过产量调节、室内实验、工艺优化等措施可成功减缓硫沉积速度[6],将YS1井的清洗及设备检维修周期由4个月延长至1年,有效降低了投资成本,保证了气井的连续运行。硫沉积监测方法见表2,具体的减缓硫沉积方法及相应措施见表3。

2.2 有机硫密闭除臭系统优化

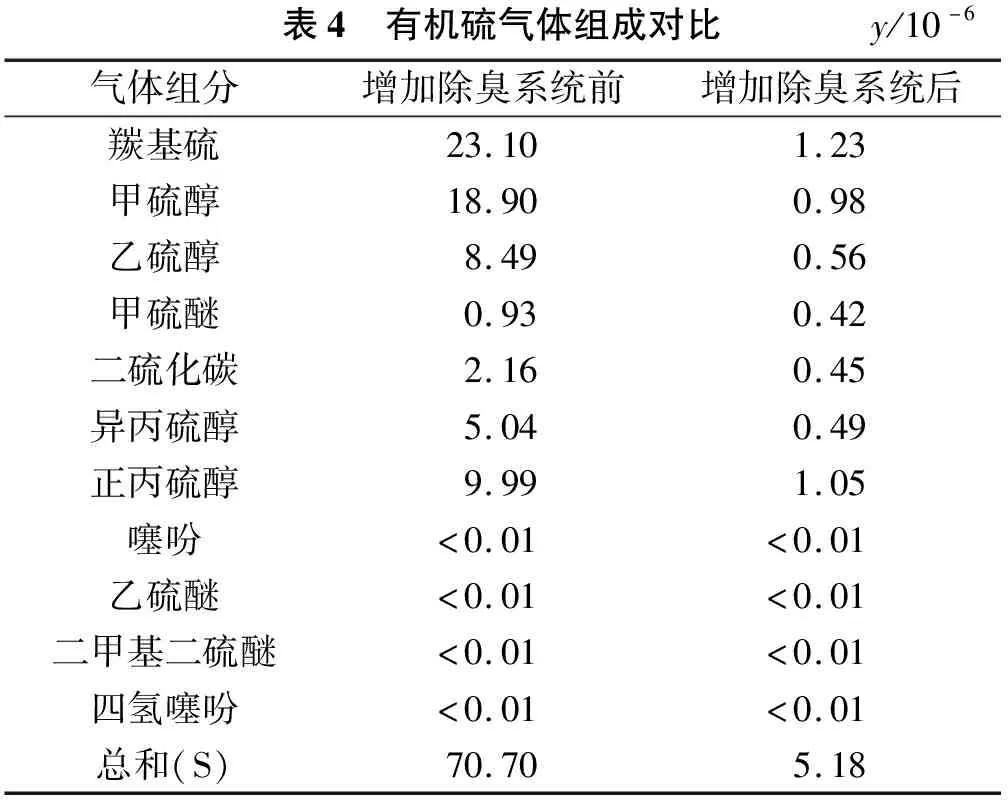

氧化塔在将富液氧化为贫液的过程中,会产生一定量的尾气,在氧化塔、过滤机等设备处散发出有机硫的恶臭味。这主要是因为络合铁脱硫液在吸收H2S的同时也吸收了有机硫,现有脱硫药剂及工艺装置无法脱除有机硫,导致氧化再生过程中释放出部分有机硫,造成环境异味[7-10]。针对此问题,在再生塔、过滤机等臭气散发点加装玻璃罩防止气体外溢,通过风机将玻璃罩内气体抽至有机硫除臭塔内,达标后排放,吸附塔内活性炭要根据恶臭气体组分合理选型。YS1井在2018年9月因异味问题进行停产整改,增加了有机硫除臭装置,对比增加前后有机硫的含量(见表4)可以看出,该系统对有机硫的吸附效率达到90%以上,效果显著。

表2 硫沉积监测方法序号监测项目措施1再生塔、吸收塔、闪蒸罐、贫液泵温度监测通过设备不同部位温度剖面分布判断硫沉积情况2脱硫溶液固含量监测贫富液固含量控制在2.5%(w)以下3潜硫量与实际硫磺产出量监测硫磺产出量理论值与实际值的差值可以反映硫磺沉积量

表3 减缓硫沉积方法序号方法措施1调节产量硫磺产出较慢时,通过降产控制硫沉积速度2减少装置停运时间问题集中整改,降低关井频次3优化表面活性剂加注量通过室内封瓶实验,随时调节表面活性剂添加量4脱盐水冲洗对硫磺易沉积的设备底部及低温点进行脱盐水冲洗5大循环量冲扫硫沉积严重时,增大溶液循环量,带走未板结的硫磺6工厂风吹扫对易沉积、堵塞的设备进行吹扫7控制溶液再生控制进入再生塔内的空气量,避免过氧化形成易沉积的副盐8合理控制硫容减少副反应和副盐生成量,避免析盐

表4 有机硫气体组成对比y/10-6气体组分增加除臭系统前增加除臭系统后羰基硫23.101.23甲硫醇18.900.98乙硫醇8.490.56甲硫醚0.930.42二硫化碳2.160.45异丙硫醇5.040.49正丙硫醇9.991.05噻吩<0.01<0.01乙硫醚<0.01<0.01二甲基二硫醚<0.01<0.01四氢噻吩<0.01<0.01总和(S)70.705.18

2.3 硫膏收集系统优化

络合铁脱硫工艺在氧化还原过程中会形成硫膏,硫膏通过熔硫后形成液硫,同时产生硫渣。在排放液硫的过程中,硫渣易堵塞排硫排渣管线,通过蒸汽反吹管线解堵难度大,操作风险高,使得液硫无法排出,熔硫釜停运。硫磺不能及时脱出导致溶液固含量持续升高,管线与机泵堵塞,装置无法连续运行,从而影响生产[11-12]。通过技术攻关、工艺优化形成绞笼传送-滑槽下料-轨道装袋的硫膏收集系统(见图5),保证了脱硫液中硫磺的及时脱出。熔硫釜在高温状态下运行时需消耗大量天然气进行加热,同时熔硫产生的废气、冷凝水及熔硫废渣需大量处理费,加上解堵等费用,熔硫釜一年所需成本接近350万元。因此,停用熔硫釜,改用硫膏收集系统,不仅能够降低成本,同时解决了熔硫釜管线堵塞、机泵损坏、脱硫效果差等问题,保证了系统的正常运行。

2.4 热能利用技术优化

络合铁脱硫工艺中H2S吸收过程反应放热,吸收塔内温度持续升高,溶液温度过高会导致副反应的发生,影响脱硫效果,需配套建设冷却系统降低吸收塔温度;YS1井口节流后压力为30 MPa,需经水套炉加热节流。可采用吸收塔内盘管加热节流的方式,将吸收塔内的热量用于原料气的节流,可省去冷却系统及水套加热炉等设备费用。

(1)H2S吸收过程反应放热

原料气中的H2S在吸收塔内与三价铁离子发生反应,每1 mol H2S被吸收放出热量60.6 kJ,溶液总反应见式(Ⅰ):

H2S(g)+2Fe3+→2H++S+2Fe2+

(Ⅰ)

(2)其他反应放热

H2S在吸收过程中会生成H+,氧化再生过程会生成OH-。因此,在溶液的循环过程中一直会伴随着式(Ⅱ)中的反应:

(Ⅱ)

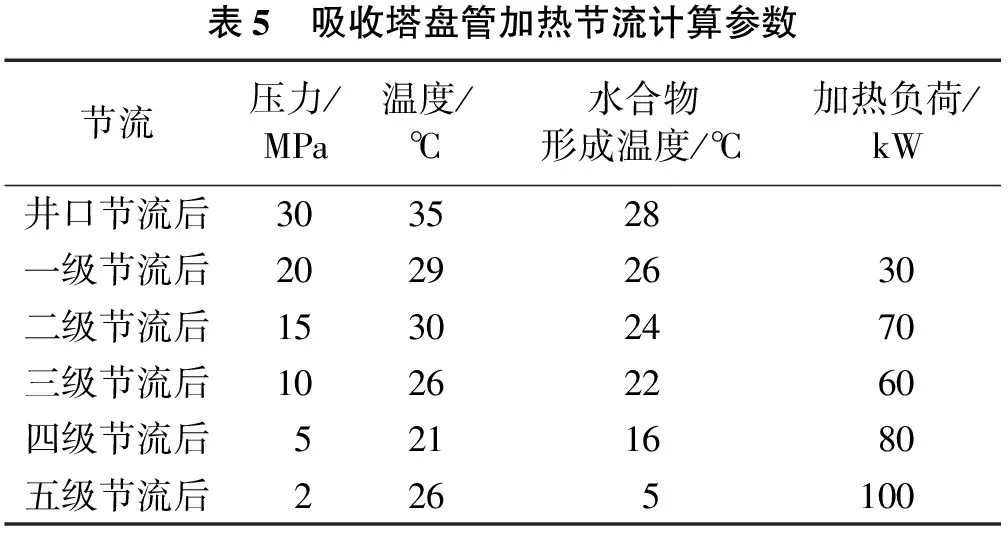

此过程产生的热量由于溶液的循环会均布于整个系统中,吸收塔内溶液体积占总体积的1/5,因此,吸收塔内生成每1 mol硫磺产生的总热量为83.52 kJ,在配产20×104m3/d的情况下,总反应放热465 kW。YS1井井口节流后天然气压力30 MPa,进入脱硫装置前需节流至2 MPa,为防止水合物形成,需吸收热量340 kW。经测算,井口节流后天然气与络合铁脱硫溶液(50 ℃)经过5次加热节流,即可确保不形成水合物堵塞,5级节流的具体计算参数见表5。

表5 吸收塔盘管加热节流计算参数节流压力/MPa温度/℃水合物形成温度/℃加热负荷/kW井口节流后303528一级节流后20292630二级节流后15302470三级节流后10262260四级节流后5211680五级节流后2265100

如图6所示,井口原料气先进入吸收塔盘管进行5次加热节流,然后在酸气分离器进行气液分离后重新回到吸收塔内进行H2S的脱除,此方法可以节省水套炉加热及吸收塔冷却的费用,节省了成本,同时避免了因吸收塔溶液温度过高而导致副反应的发生。

3 结论

硫磺堵塞、有机硫异味、硫膏收集困难是络合铁单井脱硫装置必须面对的难题,通过总结YS1井生产经验可以有效控制以上问题,提高了装置连续运行的稳定性及经济性,对络合铁单井脱硫装置的推广及规模化应用具有指导意义。

(1)硫沉积监测及硫沉积控制技术能有效减缓硫沉积速度,延长清洗及设备检维修周期,有效控制生产成本及工作量。

(2)根据有机硫组分合理选择吸附剂的有机硫密闭除臭系统可有效解决异味问题,消除环保隐患。

(3)硫膏收集系统可解决硫渣堵塞问题,降低溶液固含量,保持系统的平稳运行。

(4)热能利用技术实现了热能交换,能有效降低投资成本。