PET解聚方法研究进展

2020-10-28邢玉静严玉蓉吴松平曹泳琳郭熙桃马俊滨马义忠

邢玉静, 严玉蓉,吴松平,曹泳琳, 郭熙桃,马俊滨,马义忠*

(1.华南理工大学 材料科学与工程学院,广东 广州 510640; 2.广东秋盛资源股份有限公司, 广东 普宁515300)

聚对苯二甲酸乙二醇酯(PET)具有良好的力学性能、化学稳定性等,广泛应用于纤维、薄膜和工程塑料等领域,但由于其常规条件下无法降解,给环境造成的压力越来越大。2015年全球瓶级PET产量18 800 kt[1],而其中仅约50%的瓶级PET被回收处理[2],因此如何节能环保高效地回收PET便显得十分迫切。相比其他聚合物,PET可实现100%回收,在回收上更具优势,但其回收利用成本较高。PET解聚作为一种有效的PET化学回收方法,可将PET解聚成高纯度的单体再重新聚合制得聚合物。当前,在传统解聚方法的基础上,结合新兴技术提高解聚效率和产率成为PET解聚的研究重点。

1 PET解聚方法

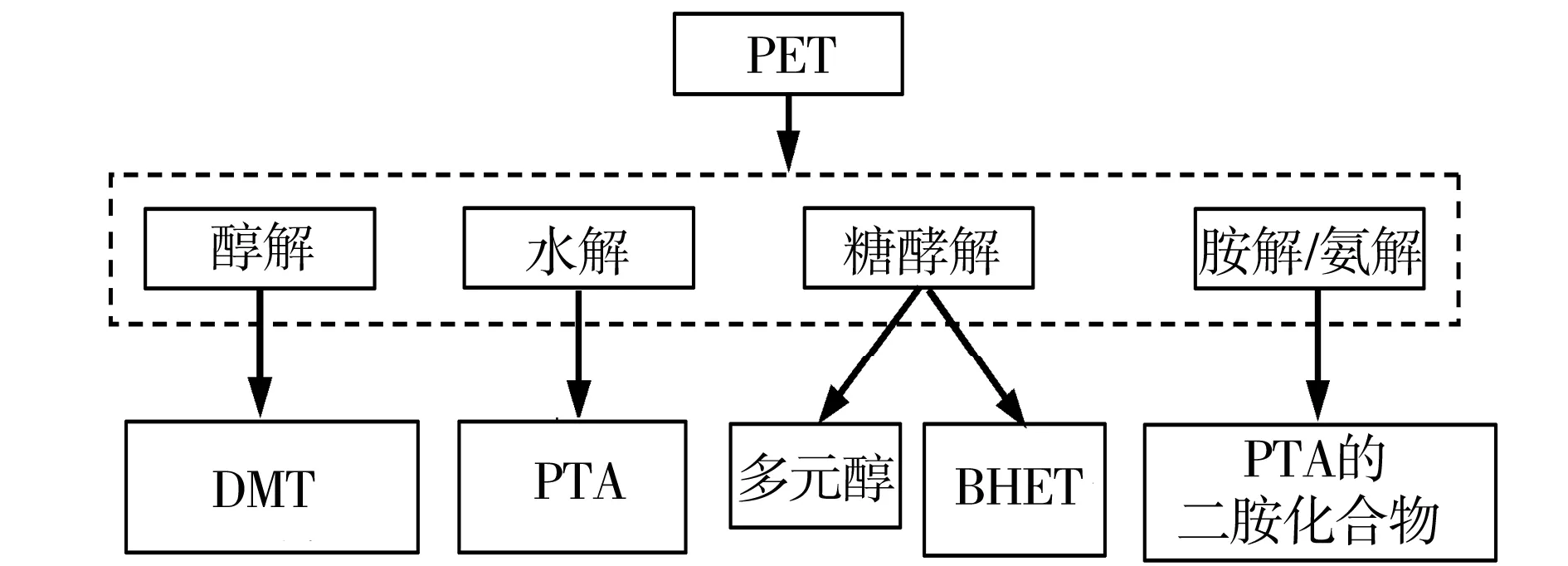

PET解聚主要用于PET的化学回收,即将废旧PET解聚生成单体和/或低聚物,经分离纯化后再采用传统PET聚合方法得到PET切片的过程。根据所选用降解剂的不同,PET解聚方法可分为:醇解法、糖酵解、水解法、胺解/氨解法,如图1所示。醇解法主要解聚产物为对苯二甲酸二甲酯(DMT),糖酵解主要解聚产物为对苯二甲酸乙二醇酯(BHET),水解法主要解聚产物为对苯二甲酸(PTA),胺解/氨解法主要解聚产物为PTA的二胺化合物。

图1 PET解聚方法分类Fig.1 Classification of PET depolymerization methods

1.1 醇解法

醇解法是指以一元醇为原料(常用甲醇(MeOH)、乙醇(EA)等),将PET在特定条件下解聚生成DMT和乙二醇(EG)的过程,反应方程式见图2。该反应需通入氮气(N2)或氩气(Ar),确保反应在无氧环境中进行,防止PET及MeOH发生氧化反应。此外,需加入酯交换催化剂如醋酸锌(Zn(OAc)2)、醋酸铅(Pb(OAc)2)、异丙醇铝或其他新型催化剂等促进反应进行。反应结束后,利用离心和重结晶作用纯化DMT,对EG则采用蒸馏提纯。整个解聚反应过程中MeOH可循环利用。德国赫斯特、美国伊士曼和杜邦等大型PET制造商都采用MeOH醇解方法回收PET,其优点在于:生产过程中产生的PET废料可直接通过这种方法回收成单体,用于聚合物的生产[3-4]。

图2 PET的MeOH醇解反应 Fig.2 MeOH alcoholysis of PET

醇解反应的温度、时间和压力影响着最终所得DMT或邻苯二甲酸二丁酯(DBTP)产率,见表1[5-8]。从表1可以看出:无催化剂时即使在高温下反应也难以得到高产率的DMT;催化剂的加入可使反应温度由300 ℃降低到200 ℃左右甚至更低,且在相近时间里所得单体产率更高;辅助溶剂的加入,可提高PET在溶剂中的溶解度,也利于反应进行。

表1 PET的醇解条件及产率 Tab.1 Alcoholysis conditions and yield of PET

1.2 糖酵解法

糖酵解法指以二元醇作为降解剂(常用EG)的PET解聚反应,产物为BHET及少量齐聚物,其反应方程式见图3。糖酵解反应一般在180~250 ℃、0.1~0.6 MPa下进行,需在N2保护下进行,反应十分缓慢,需加入催化剂提高反应速率。控制EG加入比例可以改善解聚反应效果,随着EG含量的增加,PET分解速率增加;所得产物BHET难以用传统结晶蒸馏方法提纯,通常在一定压力下过滤结合活性炭吸收进行除杂;纯化回收后的BHET可与原生的BHET混合用于PET生产;反应得到的酯类低聚物可进一步生产聚酯多元醇,用于聚氨酯合成,或用于制备黏合剂和涂料等。糖酵解法适用于中小型设备生产,结合离子液体催化和微波技术可以使糖酵解过程更加环保。

图3 PET的EG解聚反应Fig.3 EG depolymerization of PET

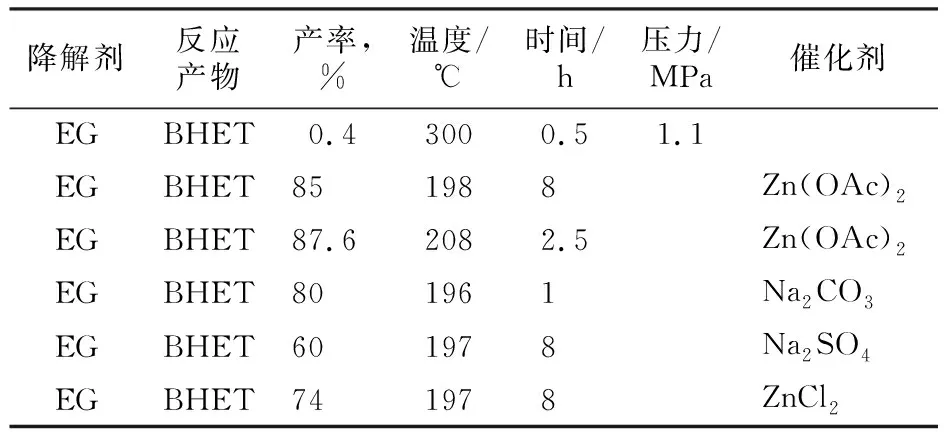

糖酵解反应的温度、时间和压力影响最终所得BHET的产率,见表2[9-14]。从表2可以看出,糖酵解反应普遍在200 ℃下进行,而在198 ℃ 和在208 ℃下反应所需时间相差很大,这或与EG的添加比例相关。此外,与采用催化剂Zn(OAc)2相比,催化剂氯化锌(ZnCl2)催化所得的BHET产率较低;相比于催化剂硫酸钠(Na2SO4),采用催化剂碳酸钠(Na2CO3)代替Zn(OAc)2可取得更好的效果。

表2 PET的糖酵解条件及产率Tab.2 Glycolysis conditions and yield of PET

1.3 水解法

利用酯基的水解,PET可被降解为PTA和EG,而PTA和EG是生产原生PET的常用原料。水解反应在酸性、碱性、中性条件下都可进行,酸性水解采用浓硫酸或浓硝酸催化,反应时间短,但反应中会产生大量废水,对设备有腐蚀性。碱性水解通常在低浓度NaOH溶液中进行,反应完成后用酸洗涤,在此过程中也会产生大量废液。相比之下,中性水解不会产生酸、碱废液,对环境友好。水解反应温度较高,在200~300 ℃下进行,在中性条件下若加入少量Zn(OAc)2催化,可以提高反应速率[15]。但该方法也存在不足,如后期提纯困难、成本高、工艺复杂、酸性和碱性水解对设备要求高等,因此其商业化应受到限制。

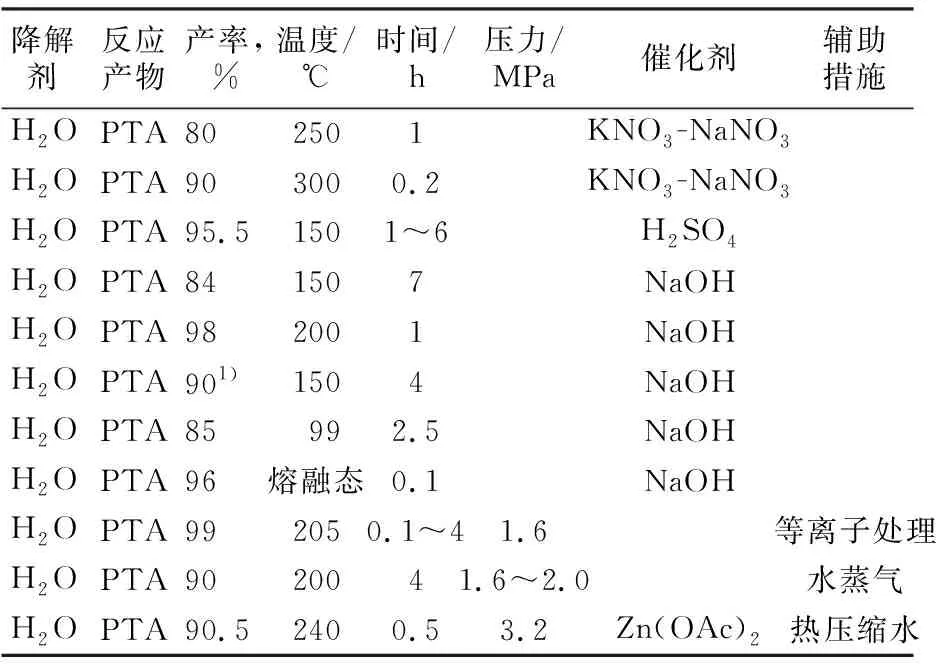

水解反应的温度、时间和压力影响着最终所得PTA的产率,如表3所示[16-23]。从表3可以看出:不论是酸性水解还是碱性水解,适当提高温度都可以缩短反应时间,产物产率也得到提高;碱性条件下所需温度普遍比酸性条件低,在熔融态下的解聚反应也有不错的效果;中性水解除了添加催化剂外,辅以等离子体处理或改变水的状态,PTA产率可达到90%以上。同时由表3可知,PET的杂质含量也对产率存在一定影响。

表3 PET的水解条件及产率Tab.3 Hydrolysis conditions and yield of PET

1.4 胺解/氨解法

胺解是PET与乙二胺(EDA)、乙醇胺、二乙烯三胺(DETA)等伯胺溶液发生的化学反应,产物为PTA和EG的二胺物质。该反应中有机胺与PET的酯键发生亲核反应,使聚合物链断裂。S.A.HOLMES[24]利用正丁胺蒸气和正丁胺水溶液处理PET,讨论了蒸气和水溶液胺解的区别,发现PET在蒸气条件下的断裂负荷小于水溶液。V.JAMDAR等[25]用氨乙基乙醇胺和PET反应,在微波辅助下反应30 min得到质量分数为53%的低聚物,用于涂层材料聚酰胺酯的合成。R.S. HAMEED[26]将PET与EA的产物用于酸性环境下碳钢的缓蚀,是一种经济可行的回收策略。此外,利用PET胺解产物双(2-羟基乙烯)对苯二甲酸二甲酯(BHETA)合成聚氨酯的研究也已有报道。若利用得当,PET胺解产物可生产附加值更高的化合物。

氨解以PET与氨水反应,形成胺类功能单体或对苯二甲酸二酰胺系列物质(TPD化合物),反应比胺解慢。A.MITTAL等[27]将PET与质量浓度为400 g/L的氨水以质量比1.0:9.1的比例在40 ℃反应25 d后,仍有超过一半的PET未反应,必须加入催化剂提高降解速度。产物TPD可用于制造增值产品,如美国一家公司将氨解后得到的TPD热解加氢制得二胺单体,用于合成聚酰胺。虽然胺解和氨解的产物可作为树脂合成的替代原料,但技术上仍需改进以缩短反应时间和减少能源损耗。

2 PET解聚辅助方法进展

为提高PET解聚的反应效率,简化解聚过程,目前的改进方法主要集中在引入微波技术、超临界流体等辅助措施,或采用改进催化体系上。

2.1 微波技术

微波辐射加热通过将吸收的微波能转化为热能,实现物体升温。与传统加热方法相比,微波辐射加热优点是加热均匀,加热时间短,加热过程无污染,可在不影响单体产率的前提下,大幅度地减少反应时间。微波对PET解聚行为的影响见表4[5,28-33]。由表4可见,采用微波加热辅助措施可显著缩短PET解聚反应时间。当微波加热用于PET糖酵解时,由于二元醇微波吸收能力强,因此微波加热对糖酵解作用明显,如S.CHAUDHARY等[33]在微波加热下用EG降解PET,可使反应时间缩短到30 min,而传统加热则需8~9 h。此外,微波加热也可用于水解和醇解,如M.IMRAN等[9]将微波加热用于PET的碱性水解,180 ℃下只需30 min便可使PET几乎完全解聚,若再加入催化剂,则反应可在更低温度下进行;M.N.SIDDIQUI等[28]在密封微波反应器中用Zn(OAc)2催化PET和MeOH的解聚反应,发现在160~180 ℃时微波辐射可显著提高降解速率,30 min后降解产率在87%。此外,V.JAMDAR等[24]对比了180 ℃时微波加热30 min与传统加热4 h的胺解反应,发现PET低聚物产率相近,约为48%,而反应时间大幅缩短。

综上所述,PET的4种解聚方法中的传统加热方式均可由微波加热代替,减少反应时间或降低反应条件,但相比之下,相同实验条件下胺解/氨解反应中PET解聚产率最低。

表4 微波对PET解聚行为的影响Tab.4 Effect of microwave on depolymerization of PET

2.2 超临界流体

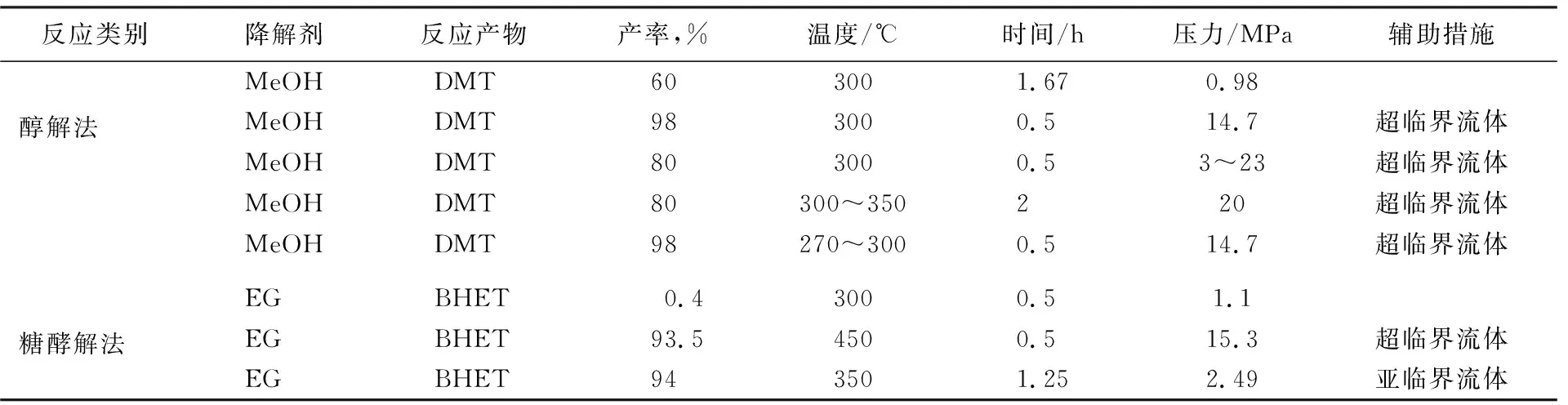

当流体压力和温度超过临界点时即为超临界流体,它的特点在于兼具接近液体的密度和接近气体的黏度,有良好的溶解性和流动性,利于反应进行。将超临界流体应用于PET降解,具有反应速度快、无需催化剂、产品纯度高的优点,不足在于反应条件苛刻,难以实现连续生产。超临界流体技术对PET解聚行为的影响见表5[5,9,34-38]。

表5 超临界流体技术对PET解聚行为的影响Tab.5 Effect of supercritical fluid technology on depolymerization of PET

由表5可以看出,采用超临界流体技术,可以大幅度缩短PET解聚反应时间或提高产率。当温度和压力在240 ℃,8 MPa以上时,醇解反应可在超临界流体进行。M. GENTA等[36]对比了温度在300 ℃时超临界MeOH和蒸气MeOH的解聚反应,结果发现在超临界状态下,DMT产率随着反应时间的延长急剧增加,反应30 min时即达98%,而低压蒸气下DMT产率逐渐增加,100 min时才到60%,显然超临界流体对解聚反应有十分明显的促进作用。当温度和压力高于446.7 ℃,8.2 MPa时,PET发生超临界糖酵解反应,既可以缩短反应平衡时间,又可以提高BHET产率。M.IMRAN等[9]对比了PET在450 ℃,15.3 MPa和350 ℃,2.49 MPa下和EG的糖酵解反应,单体产率都在90%以上,所需时间分别为30 min和75 min。在产率相当的情况下,使用超临界流体可在更短时间内完成反应,抑制其他副产物的生成。水的临界点在374 ℃,22 MPa,而温度高于300 ℃时PTA开始分解,因此超临界水解PET的研究很少,需考虑PTA回收率与其分解程度的平衡。

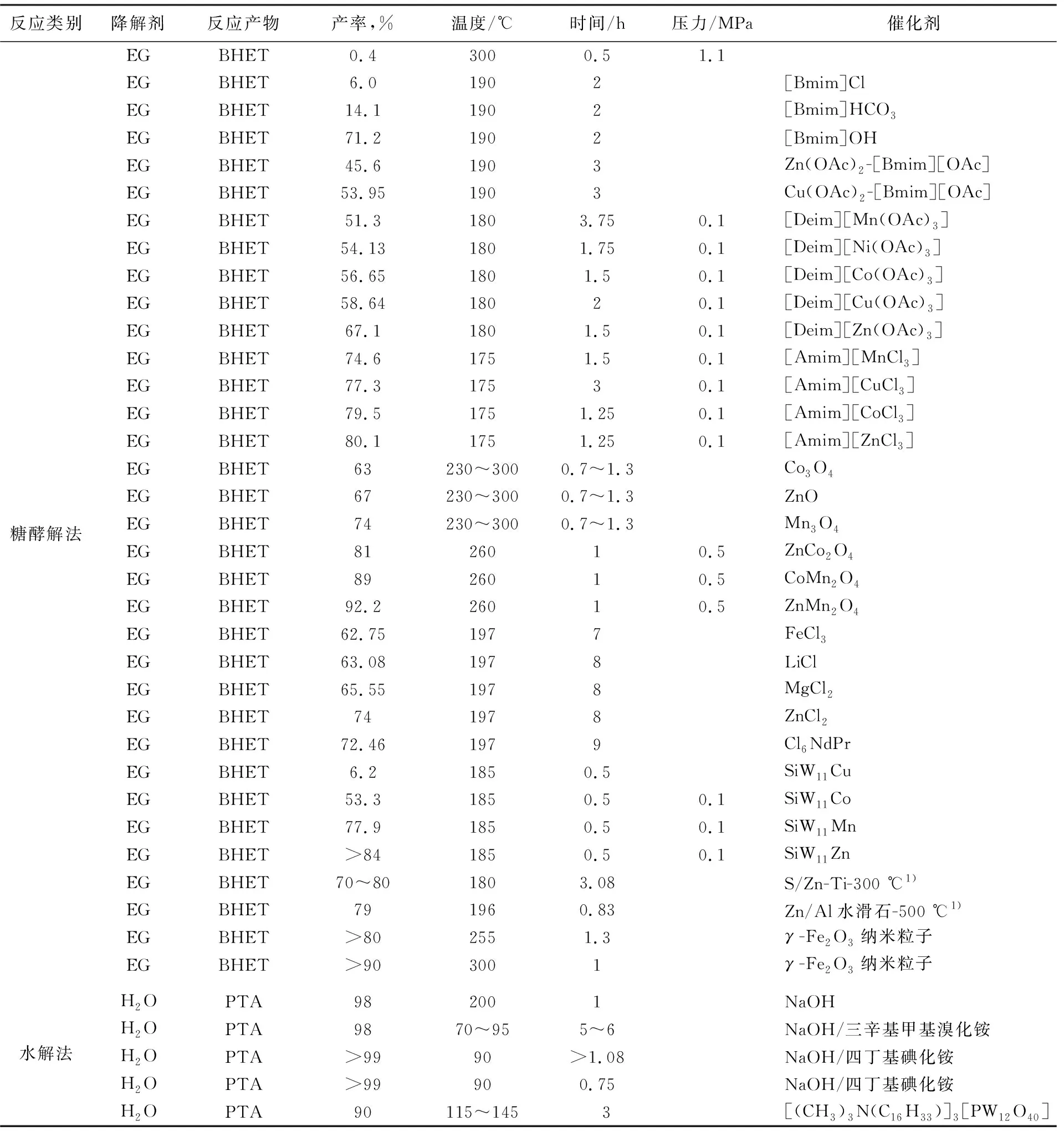

2.3 催化体系

目前对催化体系改进的研究主要集中在PET的糖酵解方面,改进催化体系的目的在于避免重金属的使用,寻求环保高效的催化体系。催化体系对PET解聚行为的影响如表6所示[9,14,39-51]。从表6可以看出:1-丁基-3-甲基咪唑离子液体([Bmim])与1-烯丙基-3-甲基咪唑基离子液体([Amim])体系的催化效果相近,其中[Amim][ZnCl3]催化的解聚体系获得产率最高,其他[Bmim]体系的催化效果并不显著,而1,3-二乙基咪唑三乙酸基离子液体([Deim])体系基本介于两者之间;金属氧化物(如ZnO 、Co3O4、Mn3O4、ZnCo2O4、ZnCo2O4、ZnMn2O4)、多金属氧酸盐(如SiW11Cu、SiW11Co、SiW11Mn、SiW11Zn)等无机催化体系均可应用于PET糖酵解聚,其中以尖晶石型 ZnMn2O4催化效果最好,单体产率高于90%;在氯化盐中催化效果大小依次为Zn2+>Mg2+>Li+>Fe3+;在碱性水解与中性水解体系中应用相转移催化剂(如三辛基甲基溴化铵、四丁基碘化铵、[(CH3)3N(C16H33)]3[PW12O40]),在温和的反应条件下获得的PTA产率分别在98%和90%,且在四丁基碘化铵催化体系下应用超声波有助于在不影响产率的前提下使反应更快完成。

表6 催化剂对PET解聚行为的影响Tab.6 Effect of catalyst on depolymerization of PET

近年来,针对相关离子液体或无机催化剂催化PET解聚存在单体产率较低的情况,研究者进行了进一步研究。C.JEHANNO等[52]合成了由TBD(TBD为胍催化剂,可循环利用)和甲磺酸组成的耐高温质子离子盐,以此为催化剂催化PET解聚,在2 h内,产物产率即可达到91%;SUN J等[53]发现磷酸胆石是一种低成本双功能离子液体,对PET具有高溶解性又可以起到催化作用,可循环利用3次。此外,L.G. RITTER 等[54]将钛酸纳米管用于PET的解聚催化,得到优于醋酸锌的效果;V.TOURNIER等[55]以叶枝堆肥角质酶为基础构建出不同的突变体酶,发现效果最好的突变体酶效率高达90%,相比已发现的天然生物酶效率提高近万倍;专利[56]提出以结晶度和温度为参考选择解聚酶,但目前已发现的可用于PET解聚的酶很少,适用范围受限,且经过改良的生物酶才有实用价值,可见改良酶在PET催化解聚方面颇有前景。

3 结语

对比PET 4种解聚方法,糖酵解法回收得到的PET解聚产物BHET可与原生BHET混合用于生产PET,但产物BHET是一种蜡状固体,提纯困难;醇解法回收得到的PET解聚产物DMT提纯比BHET容易,但回收成本和能耗较糖酵解法高;水解法可在酸性、碱性、中性条件下将PET降解为PTA,但酸性、碱性条件下需考虑设备腐蚀问题,而中性条件下PTA提纯困难;胺解/氨解法回收得到的解聚产物可用于合成高附加值产品,但反应时间较长、能耗较高。

引入微波技术、超临界流体等辅助措施,或改进催化体系可缩短反应时间、降低能耗,得到高产率、高品质的回收产物。未来PET解聚体系的改进将体现在加热方式的转变,以及催化体系的改进,如采用钛酸纳米材料、改良酶及双功能催化体系等,且有望实现工业应用。