接箍螺纹紧密距测量的影响因素及控制方法探索

2020-10-27童楠楠彭建军杨兵兵李志旭何彦辉

童楠楠, 彭建军, 郭 鹏, 杨兵兵, 李志旭, 何彦辉

(宝鸡钢管西安石油专用管公司, 陕西 宝鸡721008)

0 前 言

油套管是油井作业的重要组成部分, 接箍作为油套管连接的主要附件, 在油套管作业中起着较为重要的作用, 螺纹及拧接质量直接影响着油套管功能的可靠性。 油套管螺纹连接部位是其最薄弱的环节, 失效事故80%以上发生在螺纹连接处, 且接箍螺纹的质量直接影响着其使用的安全可靠性和油井的开采寿命。 目前, 国内外接箍紧密距测量过程中大多采用人工搬运、 人工上卸塞规、 人工读取数值等操作方式, 然而在人工作业中存在大量弊端。 通过分析紧密距测量过程中各种因素对测量结果产生的影响, 提出相应的控制措施, 以消除相应因素引起的紧密距误差, 提高紧密距测量的稳定性, 并为油套管接箍螺纹紧密距测量的控制提供参考。

1 接箍紧密距测量原理及影响因素分析

1.1 内螺纹紧密距

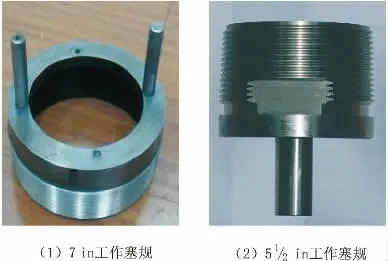

螺纹连接示意图如图1 所示。 内螺纹紧密距是使用工作塞规手紧后, 接箍端面到工作塞规(如图2 所示) 台肩间测得的距离。 测量时, 将工作塞规旋入被检接箍内螺纹, 记录工作塞规台肩与接箍端面之间的距离, 考虑工作塞规的修正值后即为紧密距大小。 紧密距测量示意图如图3 所示。

图1 螺纹连接示意图

图2 工作塞规

图3 紧密距测量示意图

油套管制造厂家在API 螺纹加工精度的控制方面主要包含螺纹单项参数和紧密距的精度,单项参数的控制目的是控制螺纹的齿型尺寸和累计误差, 紧密距控制的主要目的是控制螺纹中径的偏差。

用工作塞规测量的紧密距是一个综合参数,反映的是螺纹的综合指标。 除此以外, 接箍的椭圆度、 螺纹表面清洁度、 磷化膜厚度等也对紧密距有着不同程度的影响。

1.2 内螺纹紧密距在测量过程中的影响因素

API 螺纹在加工过程中, 因刀具及加工工艺的不断改进, 目前梳刀多采用多齿刀, 螺纹齿高、 螺距等参数取决于刀具成型齿的牙型公差控制。 随着国内刀具制造技术的进步, 螺纹齿高、螺距等参数的波动已控制在较小范围内。 经现场200 件各规格接箍全参数对比, 螺纹中径、 锥度和椭圆度对紧密距的影响较大, 其次是首扣毛刺、 收紧扭矩等。

1.2.1 中径对紧密距的影响

在测量螺纹紧密距时, 紧密距参数的控制实际是在有效的控制螺纹中径。 螺纹中径与螺纹紧密距两个参数存在密切的联系, 螺纹中径的变化会直接影响紧密距的变化。 中径偏差与紧密距偏差满足公式

式中: Δd——中径偏差, mm;

ΔS——紧密距偏差, mm;

T——螺纹锥度, mm/mm。

以API 长圆螺纹为例, 锥度的名义值为1/16,即每英寸长度上直径增量为1.587 5 mm, 中径的名义值在基准面E1 平面给出。 API SPEC 5B (16th)中对中径的测量、 公差等进行了明确的阐述, 中径的控制也显得越来越重要。

1.2.2 手紧扭矩对紧密距的影响

人工测量紧密距时, 各人的臂力大小不一。 测量使用力矩扳手人工收紧7 inLC 接箍时的扭矩, 设定基础扭矩为10 人测量的平均值, 记录每人测量值与基础扭矩的差值, 扭矩偏差见表1。 由表1 可见, 不同人的旋紧扭矩差值最大为20 N·m。

人工测量7 inLC 接箍的紧密距, 设定基础紧密距为10 人测量的平均值, 记录每人测量值与基础紧密距的差值, 紧密距偏差见表2。 由表2 可见, 不同人的紧密距测量差值最大为0.5 mm。 可见人工测量紧密距易产生较大的数据偏差, 尤其影响参数在临界值的判定。

1.2.3 毛刺对紧密距的影响

在油田现场商检及油田监造过程中, 首扣毛刺的打磨及清除被作为一个重点检查内容; 较多厂家收到过油田关于首扣毛刺起始扣内翻边毛刺未打磨的质量异议。

现场对毛刺未处理、 毛刺去除不干净及毛刺清除干净后三种状态接箍紧密距进行了测量, 对比结果表明, 一般存在首扣毛刺的情况对造成紧密距测量偏大, 易造成紧密距判定不真实的情况。

经统计分析, 一般情况下首扣毛刺影响较小,偏差约0.10~0.20 mm。 但当首扣出现积削瘤时, 接箍紧密距偏差较大, 偏差约0.20~0.40 mm。

需特别引起注意的是, 当首扣毛刺出现内翻时, 必须对首扣毛刺进行彻底清除, 并在加工中避免毛刺内翻的现象。 此类情况对紧密距的影响较严重, 根据内翻情况, 偏差约1.00~2.60 mm。

1.2.4 测量过程对紧密距的影响

接箍紧密距测量时, 所有量具(特别是量规)与被检产品等温足够时间, 以消除温差。 温度不但影响测量结果的准确性, 还会将量规抱死在接头上无法卸下。 量规牙侧有积瘤时, 上规也易造成管子螺纹表面撕破。 对于一些大规格螺纹接头,紧密距检验的确很费力气, 也易拉伤螺纹表面。

测量时, 检验人员将工作塞规旋入接箍内螺纹, 手紧后使用游标卡尺进行紧密距测量读数。此过程中一般存在两种误差, 第一种为读数误差,一般误差不超过0.04 mm; 第二种为游标卡尺磨损导致游标尺松动, 后因受力变形导致读数偏差,这类偏差较大, 根据磨损情况, 为0.20~0.40 mm。

2 紧密距测量误差的消除措施

2.1 中径对紧密距的影响消除

选择同一批次、 同一车床加工的接箍10 件,加工时中径值采用极限参数。 经过数据分析, 紧密距与中径值基本对应, 但在极限参数下, 锥度、 齿高等参数的变化严重影响两者的对应。

因此, API SPEC 5B (16th) 对中径的测量、公差等进行了明确的阐述, 中径的控制也显得越来越重要。 现场控制时, 一般采用中径偏差80%范围控制, 可有效提升紧密距参数的稳定。

2.2 手紧扭矩对紧密距的影响消除

人工测量接箍紧密距时, 工作塞规旋入内螺纹时可加适量润滑油, 平稳旋入, 禁止施加惯性, 以检测人员的臂力上至不动。 但实际操作中因人的臂力大小不一, 工厂在生产过程中应禁止操作人员采用过分的外加力, 例如铁质榔头等大力敲击, 避免过度旋合造成紧密距测量值偏小、实际值偏大。 上述情况在磷化或镀铜后, 商检中会存在紧密距普遍偏大的情况, 油田商检中此类问题较多, 加工厂应采取必要的措施进行控制。

2.3 毛刺对紧密距的影响消除

当首扣毛刺出现内翻时, 对紧密距的影响较严重, 是必须杜绝的一类现象。 且内翻严重影响上卸扣质量, 经现场试验, 内翻毛刺引起上卸扣粘扣的概率被提高65%。

起始扣毛刺人工打磨是常见的毛刺消除手段。 国内较多厂家在设备上增加了去毛刺刀, 可有效提高毛刺去除质量, 但因参数修订时, 会产生较高的内翻概率; 普遍的靠近修正过程比较耗时, 较多工厂采用毛刺刀去除与人工打磨相结合的方式, 可有效提升作业率及毛刺去除质量。 应注意的是, 打磨或毛刺刀去除毛刺应避免对首扣的损伤。

2.4 测量过程对紧密距的影响消除

一般工厂均建有量具室, 恒温保存量具。 在冬季及夏季, 因室内外温度差异较大, 在紧密距测量时, 应避免工作塞规温度与工件温差较大,导致量规抱死在接头上卸不下来, 应提前将工作塞规拿出静置2 h 以上。

工作塞规在使用过程中, 应每间隔一定使用数量对其进行清洁。 接箍内螺纹加工后必须使用压缩空气对其内螺纹进行吹扫, 避免铁屑对螺纹的损伤。

测量时, 游标卡尺游尺部分应活动灵活但不松动, 确保游标卡尺测量的可靠性。 在测量过程中, 应将接箍平放, 确保测量及读数的可靠性。建议采用数显游标卡尺, 避免人为读数造成的误差。

3 结 论

(1) 螺纹中径对紧密距的影响较大, 尤其体现在外径越大, 影响约显著。 紧密距数据合格与否不能代表中径的判定。 现场控制时, 一般采用中径偏差80%范围控制, 可有效提升紧密距的参数的稳定。

(2) 传统方法检验螺纹时, 紧密距测量应对力度及敲击、 旋合进行相应控制, 建议每月应使用力矩扳手进行复核, 避免因磨损等原因造成的批量参数跳动。

(3) 首扣毛刺必须清除干净, 禁止出现毛刺内翻; 建议采用毛刺刀去除与人工打磨相结合的方式, 可有效提升作业率及毛刺去除质量。

(4) 在紧密距测量时, 应避免工作塞规与工件存在较大温差, 定期清洁工作塞规, 确保游标卡尺测量数据的准确性, 以避免测量过程引起的紧密距误差。