海洋工程高强度结构钢管制管工艺优化及应用

2020-10-27杨超,王勇,张耀

杨 超, 王 勇, 张 耀

(海洋石油工程(青岛)有限公司, 山东 青岛266520)

0 前 言

海洋工程用高强度结构钢管卷制成型过程中需要经过下料、 压头、 卷制、 焊接等多个工序,而由下料尺寸、 压头精度、 卷制过程中引起的板材回弹及钢板延展、 焊接变形等直接影响产品精度[1-8]。 以往现场施工主要凭经验, 但是此方式受个体差异影响太大, 使板材卷制焊接后钢管圆度难以保证, 给现场施工造成困难。

为解决这一问题, 本研究通过对板材的延展性、 焊接变形及其制管工艺各工序进行整体分析, 拟提炼出一个可以表明制管工艺各工作环节影响下料尺寸的计算公式, 以指导实际工程作业。 在制管过程中, 考虑到板材本身的延展性,在卷制过程中会发生延展变形, 因此在下料划线中, 对以上变形过程中的延展量进行统计分析计算, 探讨各个工艺环节中影响延展变形的因素,通过理论分析及实践统计回归验证[9-15]。

1 压头工序变形分析

针对不同的压制管径需要选用合适的胎膜进行预压制, 由于板材本身的延展性, 对压制物理模型进行力学分析, 推导理论胎模尺寸。 物理模型及受力分析如图1 所示。

图1 胎模和钢板相互作用及力学模型示意图

压头工序中的延展变形与压模的压力、 下压次数以及压制面的径向长度有关, 但由于预压过程中压力相较于弹性模量较小, 且接触面积小,因此引起的板材在径向的变形很小。 压头过程钢板变形延展量计算结果见表1。

表1 压头过程钢板变形延展量计算结果

2 卷制工序变形分析

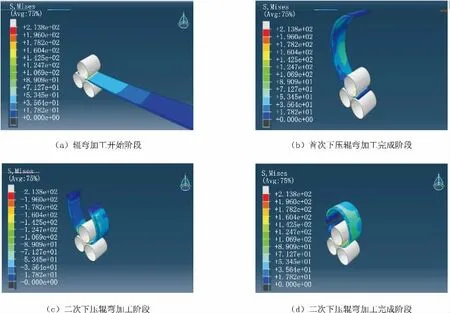

利用ABAQUS 建立三辊卷制有限元模型(如图2 所示), 根据所选材料及制管直径, 选取相应的三辊数控卷板机, 确定上辊直径、 下辊直径及下辊之间的距离, 预估总需要下压量数值,根据幂指数逐渐降低进行下压量加载。

图2 三辊卷制有限元模型

预定卷管上3 点位置如图3 所示, 3 个点坐标分别为P1(x1, y1)、 P2(x2, y2)、 P3(x3, y3),由此形成的卷管的圆心坐标为(X, Y), 卷管半径为

通过与目标卷制直径相对比, 确定钢板下压量; 根据现场总结的经验, 通过数据分析, 可按照如下幂指数锐减的方式进行多道下压量设置,以7 次下压量为例, 下压量百分比与下压次数关系曲线如图4 所示, 则每次的下压量为

式中: hall——钢板总下压量;

x——下压次数。

模拟的卷板制管过程如图5 所示。 板材回弹前轧辊与板材接触区有较大的应力集中区域, 板材回弹后应力集中区域明显减小, 弹性变形恢复。

图4 下压量百分比与下压次数关系曲线

图5 模拟卷板制管过程示意图

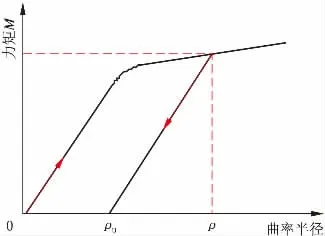

对于线弹性材料, 加载力矩与卷制构件曲率

半径的关系曲线如图6 所示。 结合胡克定律,

考虑加工硬化效应, 板材卷制成型后回弹前的

中性层的曲率半径ρ 以及卸载回弹半径ρu可以表示为

式中: Yd——上辊的下压位移;

L——下辊中心距;

R3——下辊半径;

Iz——辊轴沿轴向惯性矩;

ρu——卸载回弹半径;

ρ——回弹前曲率半径;

E——材料的弹性模量;

M——加载力矩。

图6 加载力矩与卷制构件曲率半径的关系曲线

卷制过程中产生的延展变形为

式中: σs——卷制材料的屈服极限;

D——卷制的理论外径;

k——系数, 与卷辊的直径、 辊间距下压次数及下压量有关。

通过拟合, 分析现场实测数据回归参数, 根据计算数值, 在各项参数确定的情况下, 可确定k≈1.217 4。 k 值拟合计算关系如图7 所示。

图7 k 值拟合计算关系图

3 焊接工序变形分析

焊管纵缝焊接变形同样影响制管椭圆度, 分析焊接变形规律, 借助压头工序直边量以及压头模具尺寸, 可有效补偿焊接变形, 达到通过反变形原理控制焊接变形的目的。 利用Hypermesh 进行建模, 建立焊接管V 形坡口多层多道焊焊接几何模型。 选取生产中常用EH36 高强结构钢件进行焊接试验, 实际尺寸和模型尺寸保持一致。 对焊件进行网格划分, 在距离焊缝和热源比较近的区域, 将此部分区域的网格进行细致划分; 而在距离焊缝和热源比较远的区域, 网格进行标准划分。 多层多道几何模型及网格划分如图8 所示。

通过求解实时的温度场分布, 以材料的热膨胀系数建立热-力耦合作用, 计算实时的应力场和变形场。 分析方法为: ①建立热-弹-塑性有限元计算的网格模型; ②采用双椭球移动热源模型, 对选定的网格单元施加热量载荷; ③求解热传导方程, 获得实时瞬态的温度场分布; ④计算求得焊接残余应力及焊接变形。

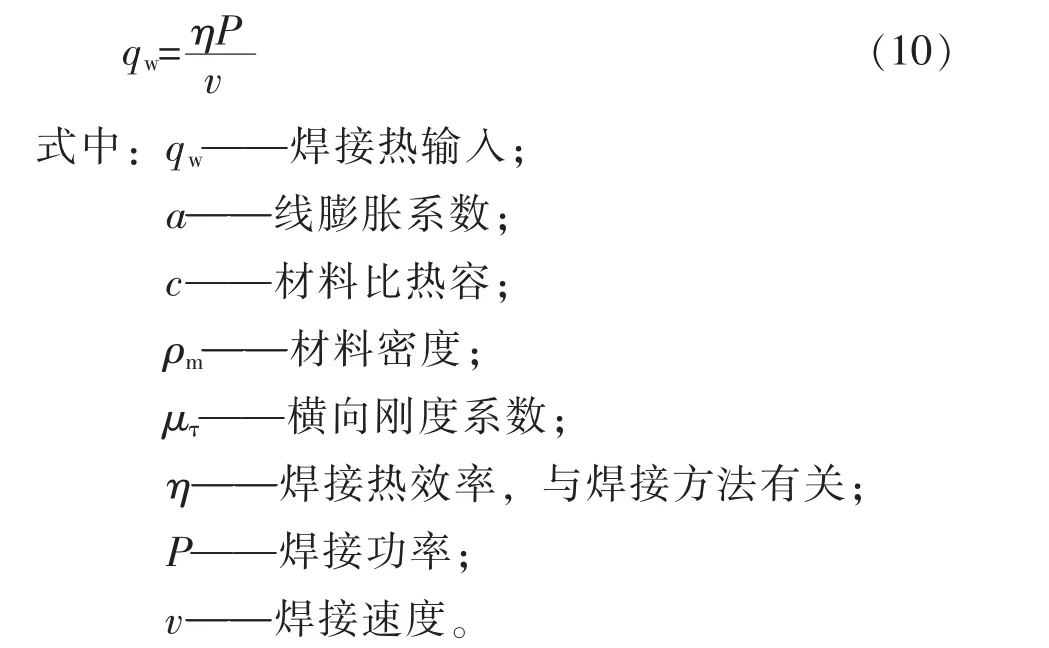

横向焊接变形计算公式为

图8 多层多道几何模型及网格划分

其中

焊接过程钢板横向变形量计算结果见表2。

表2 焊接过程钢板横向变形量计算结果

通过对表2 焊接过程钢板横向变形量数据的拟合, 可得到简便的焊接变形量计算公式。

对于单V 形坡口的焊接变形量为

对于双V 形坡口的焊接变形量为

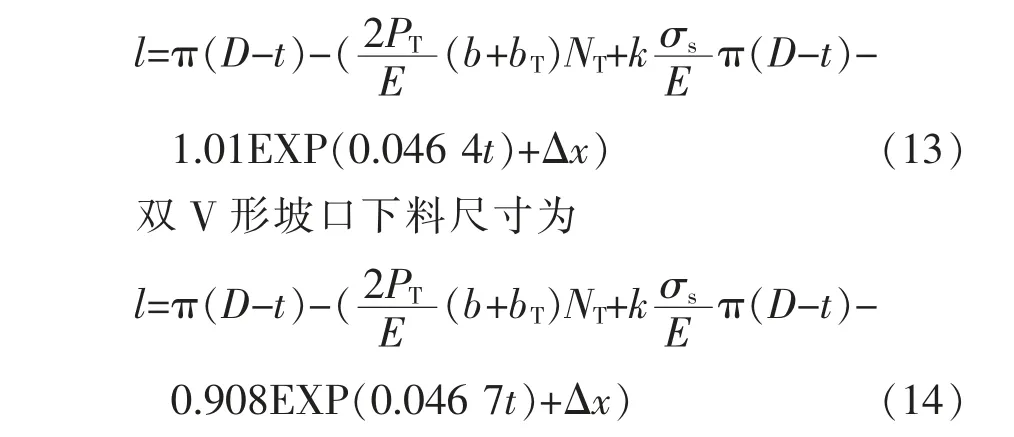

4 下料尺寸确定与应用

通过以上分析可知, 在压头、 卷制、 焊接工序中都会产生部分延展或收缩变形量。 为保证钢板卷制精度满足要求, 在下料时优先考虑后续工序变形量补偿, 结合模拟量和经验统计数据, 以及焊接前的坡口形式和组对间隙, 可得到不同规格卷制管的实际下料尺寸计算公式, 即

单V 形坡口下料尺寸为

式中: Δx——钢板焊接前组对间隙。

通过以上公式计算出4 种常用规格制管过程钢板变形延展量, 计算结果见表3。

表3 制管过程钢板变形延展量计算结果

分析发现, 变形较大的部位主要集中于卷制和焊接变形。 对各个工况下的理论下料尺寸与实际下料尺寸进行对比发现, 精度较为相似, 可以指导工程应用。 在承揽的多个国内外海洋石油平台建造制管作业中推广应用, 经过现场多组制管生产数据跟踪, 不同管径或壁厚的管材成型后椭圆度公差6 mm, 对于管径大于650 mm 的管材周长公差在12.7 mm 以内, 对于管径小于或等于650 mm 的管材周长公差在10 mm 以内, 满足API SPEC 2B 结构钢管制造规范要求, 同时一次压制成型合格率达99.5%, 有效地提高了焊接管卷制成型精度, 降低了焊接后调圆率。

5 结束语

通过对板材的力学性能、 焊接变形以及卷制延展变形进行研究, 综合现场采集数据进行统计分析, 给出了推荐下料长度的模拟计算公式, 并将成果应用于实际生产。 经实践验证,钢管成型精度较好, 满足相关规范要求, 对结构钢管预制具有一定的工程指导和借鉴意义。