不同焊接工艺下2205 双相不锈钢焊缝组织及性能对比

2020-10-27冯玉兰

冯玉兰, 李 睿

(1. 中钢不锈钢管业科技山西有限公司, 山西 晋中030600;2. 晋西车轴股份有限公司, 太原030027)

2205 双相不锈钢是双相不锈钢的典型代表钢种, 在双相不锈钢应用领域占主导地位, 被广泛应用在各行业, 主要包括石油化工、 海洋及食品等。 其金相组织中奥氏体与铁素体各占一半, 约为40%~60%, 具有铁素体不锈钢与奥氏体不锈钢两种材料的性能。 因其化学成分中含有Mo, 故具有一定的抗Cl-腐蚀能力[1-4]。 2018 年竣工并通车的港珠澳大桥, 全长约55 km, 采用材料就是2205双相不锈钢, 有效地利用了其优越的耐腐蚀性。

1 试验材料及方法

1.1 试验用母材及试板尺寸

试验用母材为山西太钢不锈钢股份有限公司生产的S32205 双相不锈钢钢板, 尺寸为500 mm×300 mm×15 mm (长×宽×厚), 数量4 块。

1.2 母材化学成分及力学性能

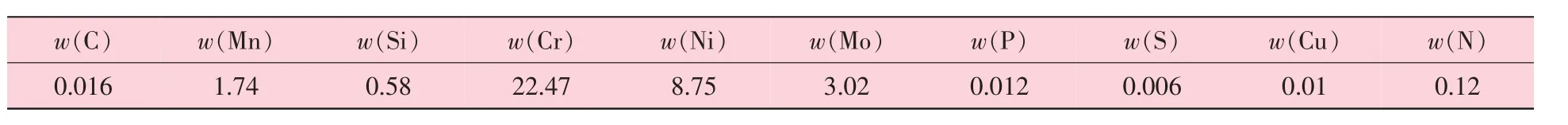

试验用S32205 双相不锈钢化学成分见表1,力学性能见表2。

表1 S32205 超级双相不锈钢板的化学成分 %

表2 S32205 双相不锈钢的力学性能

1.3 母材相比例

2205 双相不锈钢母材 (热轧板) 金相组织如图1 所示, 腐蚀剂为FeCl3水溶液, 组织由铁素体和奥氏体两相组成, 比例约为1:1, 图1 中浅灰色为奥氏体, 深灰色为铁素体, 奥氏体分布在铁素体基体上, 整体呈条状分布[5-9]。

图1 母材的金相组织(腐蚀剂为FeCl3)

2 试验方案

本研究采用两种试验方案, 交货状态均为焊接+热处理。 两种方案不同之处是焊接方式, 打底焊接均采用等离子焊, 盖面焊接为TIG 焊与SAW 焊两种[10]。

2.1 方案一

2.1.1 试验用焊接材料及设备

焊接采用不锈钢实芯焊丝, 美标牌号ER2209,规格Φ1.2 mm, 焊丝的化学成分见表3。 焊接设备使用边梁双枪P+T 纵环缝焊接系统TETRIX 522D-P、 TETRIX 521 TIG, 电源为AC/DC 1000,焊接位置为平焊。

表3 Φ1.2 mm ER2209 实芯焊丝化学成分 %

2.1.2 工艺及检验要求

图2 2205 双相不锈钢焊缝单边坡口示意图

图3 2205 双相不锈钢焊缝焊接道次分布示意图

(2) 焊接方法、 工艺要求及参数。 焊接方法: PAW 不填丝打底焊接+TIG 填丝盖面焊接;焊接及保护气体均为纯Ar。 焊接工艺要求:焊前及层间使用角磨机或丙酮清理焊缝及两侧30 mm 范围内的油污及铁锈, 焊接过程采用小的焊接线能量, 进行多层多道焊接, 严格控制 层间温度≤100 ℃。 焊接工艺参数见表4。

表4 方案一焊接工艺参数

(3) 焊缝检验。 焊接完成后, 对焊缝进行外观目视检测、 尺寸及RT 实时成像检测。 外观目视检验结果满足标准NB/T 47013.7 要求; 射线检验按照标准NB/T 47013.2 要求, 未发现有咬边、 气孔、 未熔合、 裂纹等任何缺陷, 质量满足Ⅰ级要求[11]。

(4) 热处理。 焊缝检测无缺陷后, 对其进行热处理, 热处理温度1 050 ℃, 保温时间30 min,冷却方式为水冷。

2.2 方案二

2.2.1 试验用焊接材料及设备

埋弧焊采用不锈钢实芯焊丝, 牌号ER2209,规格Φ3.2 mm, 焊剂牌号SJ606, 规格10~60 目。焊丝及焊剂化学成分分别见表5 和表6。 焊接设备使用边梁自动双枪P+S 纵环缝焊接系统。 焊接位置为平焊。

表5 Φ3.2 mm ER2209 实芯焊丝的化学成分 %

表6 SJ606 焊剂化学成分 %

2.2.2 工艺及检验要求

(2) 焊接方法、 工艺要求及参数。 焊接方法采用PAW 不填丝打底焊+SAW 盖面焊, PAW 离子气与保护气均为纯Ar, 具体工艺参数见表7。工艺要求与TIG 盖面焊一致。

(3) 焊缝外观、 无损检验及热处理工艺要求和方案一相同。

表7 方案二焊接工艺参数

3 焊缝理化性能检验

焊缝理化性能检验主要有拉伸、 弯曲、 金相、 点蚀试验。 根据ASME 锅炉及压力容器规范Ⅸ 《焊接和钎接工艺、 焊工、 钎接工、 焊接和钎接操作工评定标准》 要求取样并进行试验。 试验采用钢研纳克检测技术有限公司生产的30 t 电子拉伸试验机, 进行拉伸、 弯曲试验; 点蚀试验依据标准ASTM G48。

3.1 力学性能

3.1.1 焊缝横向拉伸试

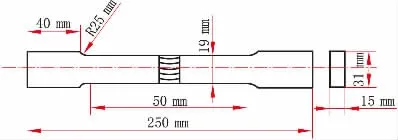

拉伸试样尺寸如图4 所示, 长度450 mm,宽度50 mm, 厚度15 mm。 试样要求内外焊缝余高机械磨除。

图4 焊缝拉伸试样形状和尺寸示意图

试样的测试条件是: 加载速率5 mm/min,加载载荷10 kN。 试验执行标准ASTM A370。 力学性能测试结果见表8。

表8 焊接接头力学性能测试结果

根据美国标准ASME 锅炉及压力容器规范Ⅸ 《焊接和钎接工艺、 焊工、 钎接工、 焊接和钎接操作工评定标准》, QW-153 拉伸试验合格标准为: 试样的抗拉强度不小于母材规定最小抗拉强度, 根据表QW/QB-422 可知, 母材规定抗拉强度最小值为655 MPa。

从表8 试验数据可知: 氩弧焊与埋弧焊焊缝抗拉强度试验值725 MPa 与719 MPa 均高于母材要求的最低抗拉强度655 MPa, 屈服强度高于母材标准值485 MPa, 延伸率大于母材要求的最低值25%, 试验合格。 拉伸试样断裂的位置在母材处, 说明焊缝性能较好。

3.1.2 弯曲试验

试验用板材厚度为15 mm, 在做弯曲试验时选用侧弯试验代替面弯和背弯。 试样宽度为母材原始厚度15 mm, 试样厚度10 mm, 长度160 mm。试样要求内外焊缝余高机械磨除。 焊缝弯曲试样形状和尺寸如图5 所示。

图5 焊缝弯曲试样形状和尺寸示意图

试验测试条件: 弯曲直径40 mm, 弯曲角度180°。 试验执行标准ASTM A370。 试验后在显微镜下放大10 倍观察焊缝外表面无裂纹,氩弧焊及埋弧焊盖面两种焊接工艺弯曲试验均合格。

3.2 金相观察

3.2.1 焊接接头焊缝区金相组织对比

焊缝金相试验主要检验焊接接头组织及奥氏体与铁素体两相比例[12-14]。 焊接接头焊缝区金相组织如图6 所示, 图6 (a) 为氩弧焊焊缝区组织,图6 (b) 为埋弧焊焊缝区组织, 腐蚀液为王水。从图6 可见, 埋弧焊焊缝组织方向性较强, 整体呈树枝状晶, 氩弧焊焊缝也存在树枝状晶, 方向性较埋弧焊不明显。

图6 两种焊接工艺下焊接接头焊缝区的金相组织

3.2.2 焊接接头热影响区金相组织对比

两种焊接工艺下焊接接头热影响区金相组织如图7 所示, 图7 (a) 为氩弧焊盖面热影响区组织, 图7 (b) 为埋弧焊热影响区组织, 腐蚀液为王水。 从图7 可以看出, 埋弧焊热影响区组织呈连续带状分布, 氩弧焊热影响区组织呈间断条状分布; 焊接接头热影响区中奥氏体与铁素体两相比例约各占50%。

图7 两种焊接工艺下焊接接头热影响区的金相组织

3.2.3 焊接接头母材区金相组织对比

两种焊接工艺下焊接接头母材区金相组织如图8 所示, 图8 (a) 为氩弧焊盖面母材区组织,图8 (b) 为埋弧焊母材区组织, 腐蚀液为王水。两图显示的是与焊缝中心等距离位置母材的金相组织, 但由于埋弧焊热输入较大, 图8 (a) 组织接近母材, 呈间断条状分布; 受热输入的影响, 图8 (b) 组织同热影响区组织相似, 呈连续带状分布; 焊缝两相比例均满足要求, 氩弧焊两相比例约占50%, 埋弧焊铁素体含量稍高, 根据ASTM E562 标准可知, 铁素体含量约占55%。

3.3 耐腐蚀性能检测

本研究中焊缝耐腐蚀性试验主要检测其耐点蚀性, 试验方法为三氯化铁点腐蚀试验, 执行标准ASTM G48, 试验温度30 ℃。

氩弧焊盖面焊缝点蚀试验: 试样尺寸为25.05 mm×15.11 mm×2.45 mm, 试样表面积为953.795 mm2; 将试样研磨并清洗后放入6%的三氯化铁溶液腐蚀72 h, 试验前称重7 231.2 mg, 试验后称重7 229.8 mg, 腐蚀速率0.49 g/m2/24h; 试验后, 试样表面放大20 倍无可见的点蚀现象。

埋弧焊盖面焊缝点蚀试验: 试样尺寸为25.12 mm×15.04 mm×2.19 mm, 试样表面积为931.510 4 mm2; 将试样研磨并清洗后放入6%的三氯化铁溶液中腐蚀72 h, 在试验前称重为6 452.7 mg, 在试验后称重为6 450.9 mg, 腐蚀速率0.64 g/m2/24h; 试验后, 试样表面放大20 倍无可见的点蚀现象。

根据两组点蚀试验的结果可知, 氩弧焊盖面焊缝耐点蚀性能优于埋弧焊盖面焊缝耐点蚀性能。

4 结束语

通过对比TIG 焊与SAW 焊两种焊接方式焊缝的理化性能及金相组织, 发现TIG 盖面焊缝组织及理化性能优于SAW 盖面工艺, 但SAW生产效率比TIG 生产效率高3 倍多。 因此, 可综合考虑应用工况及生产效率, 选择焊接工艺。如果应用条件苛刻时, 优先选择TIG 工艺; 如果对使用环境要求不高时, 考虑生产效率, 可选择SAW 工艺。