Φ88.9 mm×6.45 mm P110S 油管接头脱扣失效原因分析

2020-10-27杨莎莎吕庆钢姬丙寅史交齐

张 永, 杨莎莎, 吕庆钢, 姬丙寅, 史交齐

(1. 中国石化西北油田分公司, 新疆 轮台841600;2. 西安三维应力工程技术有限公司, 西安710075)

1 概 述

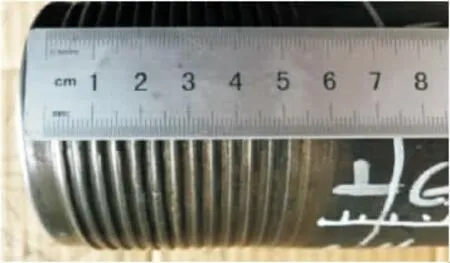

某油井在起油管施工过程中, 指重表吨位由128 t 突 然 降 至60 t, 后 证 实 在2 745 m 位 置Φ88.9 mm×6.45 mm P110S 油管接头现场端发生脱扣事故, 底部落鱼共计长度4 073 m, 成功打捞出所有落鱼管柱 (包括对应接箍油管)。 失效油管接头螺纹形貌如图1 所示。

图1 脱扣油管接头内、外螺纹形貌

为了找出油管接头脱扣失效的原因, 对失效样品进行了宏观形貌分析、 几何尺寸测量、 理化性能检测、 微观形貌分析等检测及试验, 并对油管接头的产品质量和现场操作两方面进行了分析, 以期为类似油管接头脱扣失效事故提供分析思路。

2 检测和试验分析结果

2.1 失效接头宏观形貌及分析

观察失效接头管体现场端外螺纹(编号1YA) 损伤形貌发现, 外形未发生明显径缩、 伸长等变形, 未见严重粘扣、 错扣等损伤形貌。 螺纹锥度也未发生明显改变, 部分螺纹有明显擦伤、变形等损伤形貌。 从损伤分布来看, 在距离台肩端面长约58 mm 螺纹范围内可观察到损伤形貌,其他位置(包括密封面和台肩面) 未见明显损伤痕迹; 从损伤程度来看, 在8~12 扣范围内齿形变形明显, 其承载面和齿顶面被挤压呈圆弧面,外螺纹损伤形貌如图2 所示。 考虑到螺旋升角的影响, 实际螺纹损伤位置在对应起始扣起至11扣或12 扣的范围内。

图2 1Y-A 外螺纹损伤形貌

观察失效接头接箍现场端内螺纹(编号1YB) 损伤形貌发现, 同外螺纹损伤形貌相似, 外形尺寸、 螺纹锥度未见明显变形, 磷化膜大多保持完好, 部分螺纹有擦伤、 变形等损伤形貌。 从损伤分布来看, 在距离接箍端面最长52 mm 的长度范围内均可观察到螺纹有擦伤、 变形等损伤形貌, 其他位置未见明显损伤; 从损伤程度来看, 在5~11 扣范围内齿形受损严重, 齿顶有明显挤压变形及擦伤痕迹, 部分齿顶截面呈伞形状。 另外发现磷化层有破损, 表面金属呈锈红色光泽, 内螺纹损伤形貌如图3 所示。 由图2 和图3可知, 内螺纹与外螺纹损伤的扣数相吻合。

图3 1Y-B 内螺纹损伤形貌

另外发现, 内螺纹表面残存有大量褐色附着物, 呈膜状和颗粒状分布, 应该是入井流体(如泥浆) 干涸后形成的垢膜, 这些垢膜较难清洗,经浸泡清洗后仍有部分残留物无法清除, 这与其他较容易清洗部位明显不同, 说明该部位与入井流体接触时间较其他部位长, 即沉积时间较长。

接箍外壁可见打捞工具留下的压痕及两种钳牙的痕迹, 如图4 所示。 从图4 可以看出, 一种钳牙印呈点状分布, 长度约82.58 mm, 距离接箍现场端端面最短26.00 mm, 为工厂上扣的大钳牙痕; 另一种钳牙印呈线状分布, 长度约96.24 mm, 距离接箍现场端端面最短28.00 mm,与现场钳牙牙痕近似, 应该为现场上扣时大钳牙痕, 可以证实上扣时大钳夹持在接箍外壁偏现场端螺纹对应的位置。

图4 失效接头接箍的外观形貌

失效接头现场端内、 外螺纹表面二次损伤形貌如图5 所示。 在失效接头外螺纹 (图5(a))、 内螺纹 (图5 (b)) 表面还观察到许多部位明显的二次损伤形貌特征, 外螺纹表面除沿轴向 (滑脱方向) 有一个损伤面外, 沿环向(周长方向) 存在一个连续的沟槽状损伤形貌,沟槽上边缘有折叠卷曲, 且与脱扣造成损伤形貌的方向相反, 依据单纯的脱扣是不会一次性造成这种形貌, 因此判断出环向损伤在滑脱损伤之前; 齿顶在擦伤面上存在一个折叠挤压的金属毛刺, 其折叠方向与脱扣方向完全相反,单纯依靠脱扣一次作用力不可能形成这种损伤形貌。 内螺纹表面除沿轴向 (滑脱方向) 有一个损伤面外, 沿环向 (周长方向) 还存在一个连续的沟槽状损伤形貌, 其位置在现场上扣的最后一扣处。 内螺纹损伤与外螺纹损伤形貌有对应关系, 损伤界面的形貌, 其损伤界面与脱扣受力方向不一致, 所以仅靠脱扣一次作用力不可能形成这种损伤形貌, 再次证明螺纹在脱扣前已经存在一定的损伤。

图5 失效接头现场端内、外螺纹表面二次损伤形貌

2.2 性能检验及分析

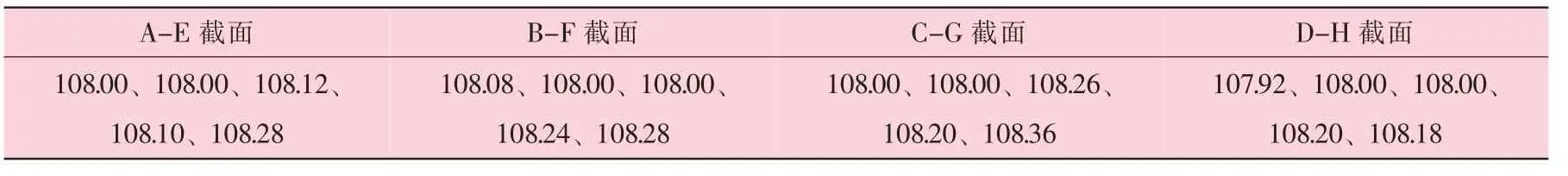

对失效接头的接箍和管体分别进行几何尺寸测量, 结果分别见表1 和表2。 从表1、 表2 可以看出, 失效接头管体的外径、 壁厚和接箍外径满足供货技术条件要求。

表1 接箍截面外径测量结果 mm

表2 管体几何尺寸测量结果

为了检验管体和接箍的化学成分, 分别在管体和接箍上切取30 mm×30 mm 的试验样品, 采用ARL 3460 直读光谱仪进行化学成分分析, 分析结果见表3。 分析结果表明, 管体和接箍失效样品的化学成分均符合供货技术条件要求。

表3 管体和接箍化学成分分析结果

在管体上切取宽度为19 mm 的板状拉伸试样, 采用SHT4106 电液伺服万能试验机进行拉伸试验; 在接箍上切取Φ6.5 mm 棒状拉伸试样, 采用CMT5205 电子万能试验机进行拉伸试验。 拉伸试验结果见表4, 由表4 可以看出,管体和接箍失效试样的拉伸试验结果符合供货技术协议要求。

表4 管体和接箍拉伸试验结果

为了检验管体和接箍的冲击性能, 分别在管体和接箍上切取冲击试样, 采用ZBC2302 摆锤式冲击试验机进行冲击试验, 结果见表5。由表5 可以看出, 管体和接箍失效样品的冲击性能满足供货技术协议要求。

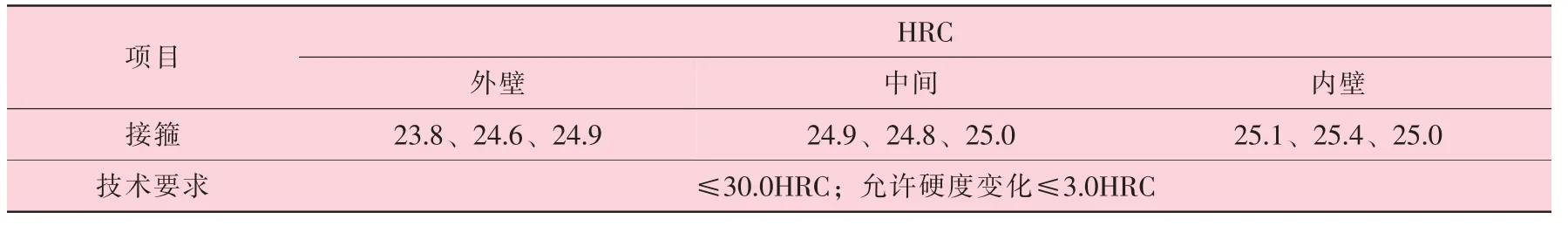

分别在管体上切取硬度环状试样, 接箍上切取硬度块状试样, 采用200HRS-150 洛氏硬度计进行硬度检测, 硬度环等分为4 个象限, 管体硬度试验结果见表6, 接箍硬度试验结果见表7。 由表6 和表7 可以看出, 管体和接箍失效试样的硬度试验结果均满足供货技术协议要求。

表5 管体和接箍0 ℃V 形缺口夏比冲击试验结果

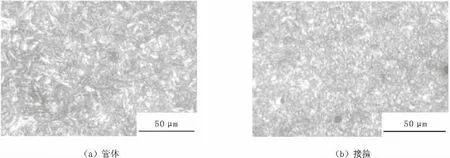

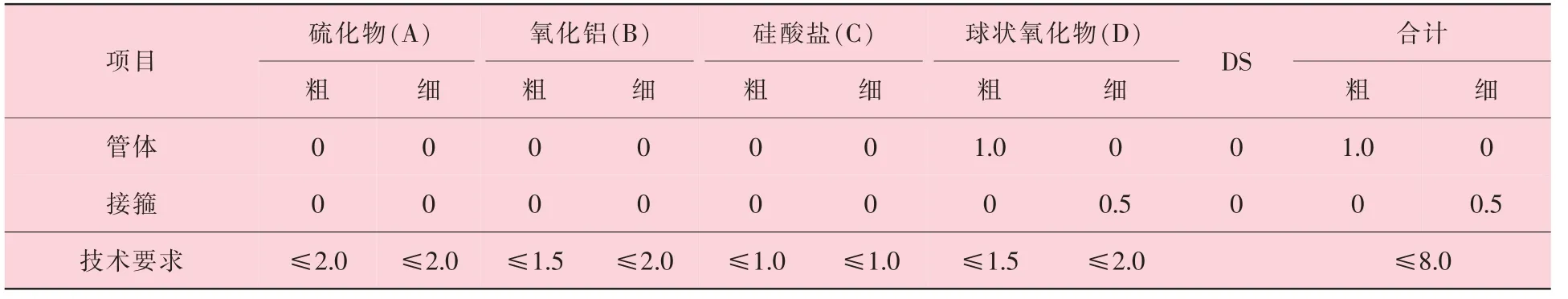

分别在管体和接箍上切取金相显微试样, 采用Axio Vert.A1 金相显微镜进行金相组织、 晶粒度和非金属夹杂物分析, 其组织形貌如图6 所示, 非金属夹杂物检测结果见表8。 由图6 (a)可以看出, 管体的金相组织为回火索氏体+少量铁素体, 晶粒度级别为9.4 级; 接箍的金相组织为回火索氏体+少量铁素体, 晶粒度级别为9.0 级。分析结果表明, 管体和接箍的材料性能符合供货技术协议要求。

表6 管体洛氏硬度检测结果 HRC

表7 接箍洛氏硬度检测结果

图6 失效接头金相显微组织形貌

表8 管体和接箍的非金属夹杂物检测结果

2.3 失效接头密封面和台肩面接触形貌分析

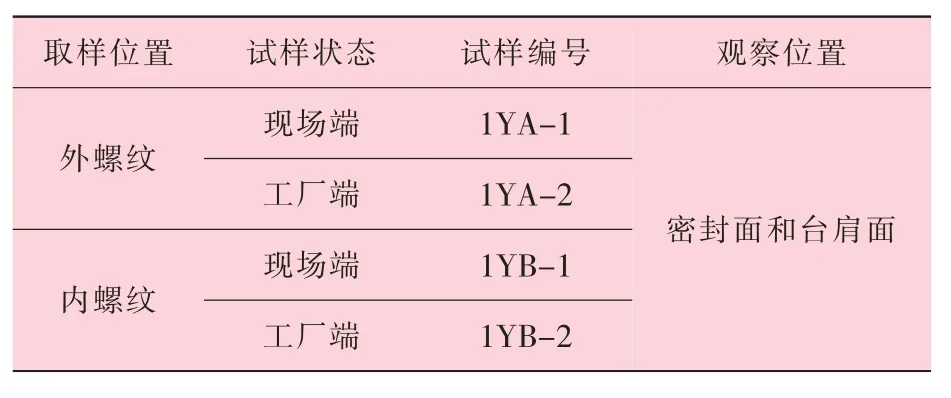

为了观察密封面和台肩面接触情况, 在失效接头现场端、 工厂端内外螺纹部分截取试样, 观察失效接头密封面和台肩面的接触形貌。 失效接头内、 外螺纹的的具体取样情况见表9。

表9 失效接头内、外螺纹取样情况

2.3.1 现场端密封面和台肩面接触形貌分析

失效接头现场端密封面和台肩面的宏观形貌如图7 所示。 对1YA-1 (图7 (a)、 图7 (b))和1YB-1 (图7 (c)、 图7 (d)) 密封面和台肩面试样的宏观形貌进行观察, 结果显示, 主密封和台肩面较为完好, 加工刀痕也较为完整, 磷化层也较为完整。

失效接头现场端密封面和台肩面的微观形貌如图8 所示。 由1YA-1 的微观形貌 (图8 (a)、图8 (b)) 可清晰的看到, 失效接头的密封面和台肩表面的加工刀痕较为完整, 未看到环形连续的挤压变形痕迹 (正常上扣到位的情况下,上扣后密封和台肩面过盈接触后表面存在明显的挤压变形痕迹), 说明接头密封面和台肩面现场上扣时未发生过盈接触。 由1YB-1 的微观形貌 (图8 (c)、 图8 (d)) 可清晰地看到, 失效接头的密封面和台肩表面的磷化膜较为完整,也未观察到环形连续的挤压或刮擦变形痕迹。

2.3.2 工厂端密封面和台肩面接触形貌分析

失效接头工厂端密封面和台肩面的宏观形貌如图9 所示。 对1YA-2 (图9 (a)、 图9 (b))和1YB-2 (图9 (c)、 图9 (d)) 的密封面和台肩面试样的宏观形貌进行观察, 1YA-2 主密封和台肩面具有明显擦伤痕迹; 1YB-2 主密封磷化层可观察到一道明显的挤压痕迹, 台肩面可观察到有刮擦痕迹, 这与现场端微观形貌有较明显的差异。

失效接头工厂端密封面和台肩面的微观形貌如图10 所示。 从1Y-A-2 (图10 (a)、 图10 (b))和1Y-B-2 (图10 (c)、 图10 (d)) 的密封面和台肩表面试样的微观形貌均可观察到, 主密封和台肩表面圆弧附近存在较连续的挤压变形痕迹, 显示该接头密封面和台肩面现场上扣时曾发生过盈接触。

图7 失效接头现场端密封面和台肩面宏观形貌

图8 失效接头现场端密封面和台肩面微观形貌

图9 失效接头工厂端密封面和台肩面宏观形貌

图10 失效接头工厂端密封面和台肩面微观形貌

2.4 失效接头现场端螺纹损伤对应位置分析

失效接头现场端内、 外螺纹损伤位置对应关系如图11 所示。 观察1YA-1、 1YB-1 试样形貌, 可见外螺纹实际损伤长度约为50~52 mm(对应起始扣起第11 扣的范围内), 内螺纹实际损伤长度最长52 mm (起始扣起约11 扣), 二者较为吻合。 说明螺纹滑脱前内、 外螺纹啮合长度约为50~52 mm, 大约11~12 扣左右。 图12 所示为内、 外螺纹损伤位置、 啮合长度、 损伤形貌模拟配对, 进一步证实该失效接头现场端上扣未到位。

图11 失效接头现场端内、外螺纹损伤位置对应关系

图12 失效接头现场端内、外螺纹模拟配对对应关系

3 分析与讨论

3.1 接头现场端螺纹滑脱失效的主要原因

3.1.1 产品质量

由于本次失效接头是脱扣失效, 加之打捞过程对接头损伤较小, 所以除内、 外螺纹受损严重无法检测外, 失效接头的管体、 接箍的几何尺寸及材料性能均未受到影响, 可以进行常规性能检测。 对失效接头管体和接箍的几何尺寸、 化学成分、 拉伸性能、 硬度、 冲击韧性、 金相组织等的检测结果均未发现异常, 所检项目均符合订货标准要求。

至于与滑脱有关的螺纹参数, 本次检测虽然无法进行, 但从失效接头螺纹宏观和微观形貌观察可知, 外螺纹(包括尾扣) 及接箍螺纹加工结构完整, 内螺纹磷化膜质量也较好, 未发现严重粘扣、 错扣等异常情况; 而且从该批油管到货商检结果来看, 合格率为100%, 也未发现明显的质量问题。 该规格油管同批累计到货3 082 根,截止目前分别在8 口井使用, 其他井也未发现问题, 均使用正常。因此, 几何尺寸和材料性能等产品质量不是造成事故的主要原因。

3.1.2 现场操作

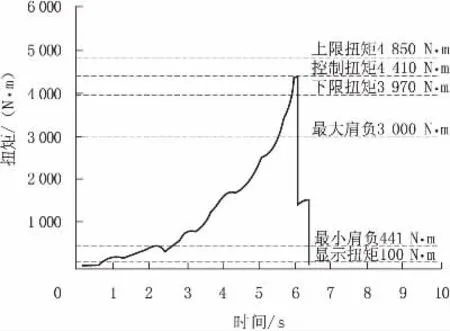

从现场提供的扭矩曲线 (如图13 所示) 来看, 所有入井接头的实际上扣扭矩均达到目标控制扭矩, 所以失效接头不存在扭矩不足或过扭矩等不合格的情况; 从作业过程来看, 也未发现可能产生倒扣的操作; 从失效接头内、 外螺纹损伤宏观和微观形貌分析, 也未发现严重粘扣或错扣的情况, 所以造成事故的主要原因不可能是上述因素引起, 只可能是现场上扣不到位造成的。 事实上, 有充足的证据显示本次事故接头在现场上扣时, 虽然扭矩已经达到了目标控制扭矩, 但上扣存在严重未到位的情况。 具体原因分析如下:

图13 失效接头部分上扣扭矩曲线

(1) 螺纹宏观和微观损伤形貌

分析螺纹宏观、 微观形貌发现, 内、 外螺纹存在损伤痕迹的螺纹长度为50~52 mm, 对应螺纹牙数最多为12 扣, 这与该规格正常的啮合螺纹长度65 mm (对应15~16 扣) 相差约3~4 扣, 所以可以推断, 现场上扣并未到位(密封和台肩也未有效接触), 这是造成失效接头发生脱扣及连接强度严重降低的主要原因[1-10]。

(2) 密封和台肩面微观形貌

对失效接头的现场及工厂上扣端的密封面、台肩表面分别进行扫描电镜分析发现, 工厂上扣端内、 外螺纹的密封面和台肩面可清楚地观察到连续接触造成的挤压痕迹, 而现场端均未观察到这种形貌, 这说明现场端上扣时密封面和台肩面未发生有效过盈接触, 证实现场端螺纹上扣未到位。

3.2 油管螺纹接头现场端上扣不到位的原因

3.2.1 泥浆污染接箍内螺纹

从现场报告了解到, 在下失效接头油管的时间段内存在水眼冒浆, 当这些泥浆与螺纹脂相混时, 泥浆中含有的固体颗粒杂质夹在内、 外螺纹之间, 不但影响螺纹脂本身的润滑性能, 而且很可能导致螺纹上扣扭矩发生较大的改变, 出现扭矩异常增大的可能。 在极端情况下会干扰扭矩短时间达到上扣控制扭矩, 造成扭矩达到上扣控制扭矩而实际上扣不到位。

3.2.2 脱扣前螺纹有轻微损伤

从失效接头宏观、 微观损伤形貌可观察到螺纹具有二次损伤形貌, 证明螺纹在滑脱前已经存在轻微的损伤, 若损伤导致螺纹牙形的改变,这将导致内、 外螺纹啮合过程中产生较大的阻力和摩擦力, 加上其他不利条件 (夹持力较大、上扣速度快等) 则完全有可能导致上扣扭矩异常升高。

3.2.3 大钳钳牙夹持位置

从失效接箍外表面钳牙夹持痕迹来看, 上扣时钳牙已经夹持在接箍现场上扣端偏上的位置,随着上扣扭矩的增大, 这种大钳的夹持力会逐渐增高, 不但有可能导致接箍变形, 也使得内、 外螺纹的过盈量会额外增大, 造成扭矩值异常增大。 通常钳牙应该夹持在接箍中部偏下, 尽量不要夹持到现场端螺纹的上部, 这样才能防止因夹持不当对螺纹上扣扭矩产生不良影响。 从失效接箍内螺纹损伤形貌也可以观察到, 钳牙夹持部位对应的螺纹损伤明显较重。

4 结论与建议

(1) 油管接头脱扣失效事故的主要原因是油管下井时现场端螺纹上扣不到位引起的。 而造成油管接头现场端螺纹上扣不到位的原因可能与上扣时内螺纹受到泥浆污染、 螺纹脱扣前存在轻微损伤、 上扣钳牙夹持位置偏接箍上扣端等有关。

(2) 本次事故油管的几何尺寸、 材料理化性能等常规项目检测均符合订货标准的技术要求,因此产品质量不是造成事故的主要原因。

(3) 对于现场上扣扭矩合格、 而实际上扣位置未到位的原因应开展相关研究, 并有针对性的提出改进措施。

(4) 油田和生产厂等现场操作、 监督、 管理及技术人员应加强技术培训, 提高对特殊螺纹接头上扣特性的认识, 并有必要开展特殊螺纹接头上扣控制技术的相关研究。