大直径厚壁螺旋埋弧焊管钢带对接焊缝裂纹分析

2020-10-27胡德虎曹文军

雷 浩, 胡德虎, 高 鹏, 曹文军

(宝鸡石油钢管有限责任公司, 陕西 宝鸡721008)

随着城市输水及热力管线用螺旋埋弧焊管建设逐渐向大直径、 厚壁方向发展, 市场需求日趋增大, 为提高管材利用率, 允许成品管保留钢带对接焊缝。 在实际制管过程中, 随着壁厚的增加, 螺旋埋弧焊管保留对接焊焊缝产生裂纹的倾向也随之增大。 裂纹是焊接缺陷中危害性最严重的缺陷之一, 在管道运行过程中,裂纹尖端产生的应力集中具有延展的可能, 对管道的安全运行留下巨大隐患, 甚至造成灾难性的事故, 所以在焊接钢管生产标准中, 裂纹是不允许存在的。

对接焊焊缝作为保留在管体的一部分焊缝,在递送到成型器卷管成型过程中, 要经过递送机的一次挤压, 再经过成型器卷管变形的内层挤压和外层拉伸的应力变化, 容易造成焊缝裂纹, 所以对接焊焊缝要比螺旋焊缝有更高的工艺性能要求。 提高对接焊焊缝质量, 解决其裂纹缺陷是螺旋焊管工艺研究的难题之一。

1 螺旋埋弧焊管钢带对接焊工艺

螺旋埋弧焊管钢带对接焊目前大部分采用的是内外双面双丝埋弧焊接工艺, 钢带对接正面采用单面焊透背面焊缝基本成形的工艺, 对接焊缝进入成型器卷管成型后, 再对背面进行盖面焊接。 通过生产现场的大量检测试验, 成型后出现的对接焊缝裂纹属于热裂纹中的应力裂纹。

以L360MΦ1 620 mm×20 mm 的热力管道为例, 针对钢带对接焊焊缝的裂纹进行分析, 具体焊接工艺参数见表1。

表1 钢带对接焊焊接工艺参数

2 对接焊焊缝裂纹类型

2.1 中心裂纹

中心裂纹位于焊缝正中心, 裂纹恰好处于焊缝柱状晶的汇合面上, 并且沿焊缝纵向扩展, 部分严重的裂纹贯穿于整个焊缝, 具有典型的热裂纹特征, 焊缝中心裂纹酸蚀样及X 射线检测结果如图1 所示。

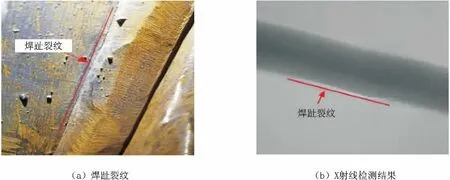

2.2 边缘焊趾裂纹

焊趾裂纹属于再热裂纹, 也称液化裂纹,如图2 所示。 从图2 可以看出, 裂纹位于焊趾位置处, 并沿着焊趾延展, 具有典型的再热裂纹的特征, 根据现场生产分析, 焊趾裂纹都产生在原料尾部, 即卷板的头部, 具有明显的特征。

图2 对接焊焊缝边缘焊趾裂纹及X 射线检测结果

2.3 表面裂纹

对接焊焊缝表面裂纹形貌及X 射线检测结果如图3 所示。 由图3 可以看出, 裂纹产生在焊缝的表面余高处, 深度为1~2 mm, 并且裂纹主要集中在钢带边沿, 即对接焊焊缝的引熄弧段。

图3 对接焊焊缝表面裂纹形貌及X 射线检测结果

2.4 对接焊焊缝横向裂纹

焊缝横向裂纹X 射线检测结果如图4 所示,由图4 可以看出, 裂纹垂直焊缝长度方向, 裂纹长度几乎占了整个焊缝宽度, 是典型的冷裂纹,起源于焊缝中心, 向焊缝两侧延展, 具有严重的危害性。

图4 对接焊焊缝横向裂纹X 射线检测结果

3 对接焊焊缝裂纹的产生原因

3.1 冶金元素

3.1.1 钢带成分不均匀

钢带母材中的合金元素对结晶裂纹的影响较大, C、 S、 P 等有害杂质对结晶裂纹影响和敏感性最大, 其次是Cu、 Ni、 Si、 Cr 等元素。 在焊接过程中, 焊缝金属凝固结晶时, 先结晶部分较纯, 后结晶的部分含杂质和合金元素较多, 元素C、 S、 P 形成低熔相或共晶, 促使结晶偏析造成焊缝金属化学成分的不均匀性, 随着柱状晶长大, 杂质不断被排斥到平行生长的柱状晶交界面处或焊缝中心处, 与金属形成低熔相或共晶, 在结晶后期已凝固的晶粒较多时, 这些残存的低熔相尚未凝固, 并呈液膜状态分布于晶粒表面, 隔断了晶粒之间的联系, 在冷却收缩拉应力的作用下, 在晶界处分离形成了结晶裂纹。

热轧钢卷的头尾是化学成分最不稳定的区域, 采用 “I” 形坡口, 焊缝的熔合比较大。 因此, 母材中的元素成分对裂纹产生的影响较大,所以在焊接材料匹配时, 对C、 S、 P 等有害杂质要高度重视, 特别是焊剂中的S、 P 含量应严格控制在0.03%以下。

3.1.2 焊材选配不当的影响

焊接材料匹配过高, 焊缝强度比母材强度高,伸长率不一致, 在成型内辊的挤压和钢管成型时内表面的挤压应力作用下, 形成不规则的表面裂纹。 对于缺陷位置的修补一般采用低氢型焊材进行补焊, 可以有效地控制有害杂质, 防止裂纹倾向。

3.2 钢带对接过程

3.2.1 钢带对接过程的矫平及压紧

热轧钢卷在展开时, 并不是平直均匀的, 而是有横向凹槽和纵向不平整, 头尾差异更明显,凹槽头部浅, 到尾部时逐渐加深, 为满足制管成型的需要, 需进行整卷钢带的逐步矫平。 钢带头尾矫平压下量控制不当, 头尾合缝就是不平整对接, 要在焊台头尾夹紧压平合缝, 同时, 合缝下衬焊剂层垫板上升顶住焊缝, 存在向上顶的压应力, 焊缝焊接时压应力向下释放, 增加了焊缝沿晶界开裂的外力作用。 钢带头尾合缝时形貌、 钢带对接压紧原理如图5 和图6 所示。 合缝下衬焊剂层垫板上升对焊缝的压力不能太大, 应适当减少焊缝结晶过程中的外应力。

图5 钢带头尾合缝时的形貌

图6 钢带对接压紧原理示意图

3.2.2 钢带的剪切断面

钢带对头焊缝采用 “I” 形合缝, 不铣坡口且预留3~4 mm 间隙进行焊接, 剪切断面的齐整对焊缝的质量影响也很大, 如果剪刃间隙调整不当或剪刃有豁口, 剪切断面就会撕裂并残留豁口, 如图7 所示。 合缝成倒梯形坡口, 严重影响焊接熔池的冶金过程和焊缝成形, 造成焊缝一侧产生未熔合, 加剧焊趾裂纹的产生。

图7 钢带剪切断面

3.3 焊缝形貌

3.3.1 焊缝形状系数

焊缝的形状系数ψ (ψ=B/H, B 为熔宽, H为熔深) 最佳控制在1.3~1.7 时, 不会产生热裂纹, 如图8 所示。 焊缝形状系数越大热裂纹的倾向越小, 反之则相反。 当焊缝的形状系数≤1时, 将大大增加热裂纹倾向, 但是焊缝形状系数也不能过大, 当大于1.8 时, 焊缝边缘过渡不好, 易产生气孔、 夹杂等缺陷, 因此焊缝形状系数要根据焊接实际情况, 综合考虑多种因素, 选择最佳的焊缝系数。

图8 焊缝形状系数对裂纹的影响

3.3.2 焊缝余高和形貌

焊缝余高太高或者鱼脊形状, 在经过递送机的时候, 焊缝表面局部硬化, 塑性降低, 当进入成型器卷管变形的过程中, 焊缝又被2#辊局部再次碾压, 产生不规则形状的表面裂纹, 这种裂纹大多都没有深度, 只在表面。

3.4 焊接过程

3.4.1 对接焊焊缝焊偏

焊缝焊偏会造成焊缝形状发生变化, 形状系数偏小, 易产生裂纹, 同时焊缝两侧热影响区受热不均, 焊接拘束应力不平衡, 也会造成焊趾裂纹。

3.4.2 背缝焊接时的影响

当钢带对接焊焊缝焊趾处存在较大的残余应力和拘束应力时, 背缝盖面焊接时伴有二次加热,焊缝中边沿的粗晶区存在的残余应力得以释放, 从有夹杂物或焊缝熔合线咬边缺陷处开裂, 严重的在背缝盖面焊接时能听见变形应力所产生的声音。

3.4.3 焊接热输入的影响

生产经验表明, 尽管对工艺匹配进行了优化,在冶金方面作了许多努力, 但焊接工艺参数不规范, 也会产生裂纹。 当焊接热输入较大时, 焊缝冷却过程中承受的应力变形也越大, 这就为裂纹的产生创造了条件。 焊接热输入较大时, 厚壁钢带对接焊缝线能量比较大, 会造成熔合线HAZ 组织的过热粗晶区晶粒尺寸增大。 一般情况下, 晶粒越粗, 则脆性转变温度越高, 即脆性增加。 HAZ的过热粗晶脆化与一般单纯晶粒长大所造成的脆化不同, 它是在化学成份、 晶粒组织不均匀的非平衡态条件下形成的, 故而脆化的程度比较严重。

4 解决措施

4.1 选择合适的焊材匹配及焊接规范

(1) 根据钢带对接焊焊缝特点, 焊丝匹配的选择强度应略高于母材, 这样能有效承载钢管成型过程中的应力变化, 同时, 选择S、 P 的成分含量小于0.03%。

(2) 控制焊缝形状系数, 双丝焊接的焊丝选择为前丝Φ4.0 mm、 后丝Φ4.8 mm, 保证焊缝熔透的同时, 增加熔敷量, 增大焊缝宽度。

(3) 钢带对接焊时热输入高, 线能量较大,焊接规范的设置尤为重要, 特别是采用FCB (焊剂铜垫法) 焊剂焊接时, 前丝电流通常较大, 这样焊缝背面成型整齐规整。

(4) 钢带对接采用埋弧焊接, 电流设置较大, 整条焊缝中间位置应力变形大, 两端变形小, 因此采用起弧、 熄弧, 两端焊接速度比中间略慢0.1~0.15 m/min, 同时略降低前丝电流30~50 A, 这样可以减小焊接拘束应力。

4.2 提高引熄弧板焊接质量

钢带对接时必须焊接引熄弧板, 引弧板长度150 mm, 熄弧板长度170 mm, 确保焊缝起弧过渡到钢带边缘焊透, 熄弧端焊缝弧坑在熄弧板上, 为保证对接焊缝质量创造条件。

4.3 合理控制焊缝形貌

采用“Ⅰ” 字形坡口, 在对缝前用角磨机清理钢带剪切面上下毛刺及锈蚀; 合理控制对缝间隙和焊接规范, 优化焊缝外观形貌, 降低焊缝余高; 焊接时防止焊偏, 并控制焊剂流量, 使焊缝过渡平滑规整。

4.4 控制残余应力

按钢带壁厚对应的要求, 及时调整剪刃的间隙, 剪切截面积控制在50%以下, 减少剪切面因撕裂加剧残余应力, 更有利于焊缝形状控制;当剪刃有豁口、 剪刃圆钝时, 及时更换新剪刃,确保剪切断面齐整锋利。

4.5 确保钢带轿平

钢带原料头尾要完全矫平, 并且头尾均匀一致, 对头焊台两侧压紧、 焊缝中间焊垫板上顶紧压力调整适当, 保证焊缝背面垫实适度不过量。

5 结 论

(1) 优化焊材匹配、 减少焊缝中低熔点杂质的含量、 提高晶粒间的结合力能有效防止和减少焊接裂纹的产生。

(2) 优化焊接工艺和参数, 焊丝的前丝直径用4.0 mm, 后丝直径用4.8 mm, 采用前丝细后丝粗的双丝焊工艺, 有利于焊缝形状系数的控制; 焊剂用SJ101, 采用FCB 焊接法, 能有效预防焊缝裂纹的产生。

(3) 优化焊接规范和对接焊缝预留间隙, 降低焊缝的余高, 在对接焊缝经过夹送机递送到成型器卷管的过程中, 减缓变形产生的应力, 能有效预防和减少裂纹的产生。

(4) 控制好原料头尾的矫平度和焊剂层垫板的上顶压力, 能有效的预防焊缝裂纹外力的产生;控制好剪刃间隙, 并保证剪切断面光滑锋利, 能有效预防焊缝未熔合的产生, 降低裂纹产生的倾向。

(5) 采用“Ⅰ” 形合缝对接并预留间隙不开坡口, 节约了对接焊时间, 提高了生产效率, 焊缝质量得到保证, 可满足大批量规模生产的需要。