焊管内清扫吸尘系统改进设计与应用

2020-10-27任显新

任显新

(山东胜利钢管有限公司, 山东 淄博255082)

0 前 言

我国螺旋埋弧焊管预精焊装备处于国际先进水平[1]。 预精焊螺旋埋弧焊管生产工艺与 “一步法” 生产工艺相比有不同之处, 在一定程度上提高了螺旋焊缝质量。 “一步法” 生产中成型和埋弧焊接过程同时进行, 一步完成[2]; 预精焊工艺技术 (也称 “两步法”) 是先对焊管内壁焊缝进行预焊, 之后采用精焊工艺完成焊管的焊接,是目前世界上生产螺旋埋弧焊管先进的制管工艺技术[3-4]。 在“两步法” 生产过程中, 焊管内壁清扫(也称内清扫) 工序是不可缺少的, 此道工序直接影响后续精焊螺旋焊缝的质量。 内清扫是通过液压马达驱动刷头对平台上预焊焊管进行内壁清扫, 清理预焊缝周边的飞溅物、 氧化皮及铁锈等杂物, 同时刷头装置附近的吸风管随着刷头伸臂的移动对其内壁打磨的金属粉尘进行回收。 原来的内清扫吸尘系统在实际应用中存在部分粉尘会从焊管另一端排放到生产车间的现象, 污染周围环境。 因此, 提出对原吸尘系统进行改进, 在焊管另一端增加袋式吸尘器装置, 包括吸尘小车、 吸尘风机、 滤芯装置等, 组成新的关联的内清扫吸尘系统, 将尘气中的颗粒物分离出来, 并加以收集、 回收[5]。 大多数吸尘设备都会选用袋式除尘技术或电除尘技术, 目前袋式除尘技术的应用已逐渐占据主导地位[6-7]。 袋式吸尘器属高效吸尘器, 除尘效率一般>99%[8]。

设计的内清扫吸尘系统, 在焊管两端分别设有主吸风管和辅吸风口, 同时对管内金属粉尘等进行回收, 达到了管内粉尘向生产车间零排放的目的。

1 吸尘装置安装方案的确定

根据现场生产工艺情况, 可以将吸尘装置安装在内清扫工序或内清扫工序的下一道工序。 本研究选择安装在内清扫工序位置, 组合式吸尘系统具体3D 安装布置如图1 所示。

图1 组合式吸尘系统3D 安装布置示意图

安装方案有两种, 根据现场已有装置的布置情况及吸尘后能达到的效果, 方案一为工序后布置方案, 此方案优点是将新装置安装在指定的位置后, 可以独立吸尘, 不需要考虑与内清扫刷头清扫时的配合问题, 可直接根据厂家提供的原控制程序完成手动与自动吸尘。 该方案虽然能吸收管内及焊缝周边残留的粉尘, 但未解决清扫过程中粉尘从焊管一端排放到车间的问题。 方案二是在焊管另一端安装吸尘装置(见图1), 优点是在内清扫刷头清理焊管内壁的同时, 可以在焊管另一端由辅吸风口的吸尘小车回收室对粉尘集中回收处理。但在该工序实现管端粉尘处理时需要和内清扫刷头及焊管旋转等进行配合, 则必须对原控制程序进行分析并改进, 使组合式吸尘系统满足现场的总体要求, 同时达到内清扫工序原有的工作要求。

通过对上述方案的分析比较, 选择方案二,此方案虽然在安装前后需要对吸尘装置控制程序及各个传感器安装位置进行改进, 在实施过程中有一定的困难, 但是一旦调试成功, 不仅能够解决清理内清扫刷头剩余的粉尘, 同时也可以将粉尘集中回收处理。

根据图1 所示的安装布置示意图, 内清扫组合式吸尘系统工作流程是将预焊焊管经传输辊道送到指定的工序台架, 再由运管车将预焊焊管移动到内清扫工位台架, 此时运管车的升降器把预焊焊管降到指定旋转托辊上, 预焊管右端传感器发出数字信号指令给PLC 控制器, 控制吸尘小车由初始位置运行到管端, 相应传感器发出指令给PLC控制器, 控制吸尘小车停在管端。 管端伸进吸尘小车内部长度可根据现场实际情况进行设置, 在控制程序改进与分析中进行解析。 预焊焊管降到指定旋转托辊后就可以启动内清扫装置自动按键完成整个内壁的清扫工作, 根据内清扫实际工作时间, 吸尘小车自动退回到初始位置, 等待下一根预焊焊管。

2 吸尘装置构成及系统分析

2.1 吸尘系统概述

根据对安装方案进行分析与选择, 最终将移动小车安装在内清扫工序台架右侧, 具体内清扫组合式吸尘系统3D 安装布置如图1 所示。 内清扫工序岗位左端安装德国进口内清扫系统, 右端新安装一套吸尘装置。 安装吸尘装置的目的是清除焊管焊后管内表面产生的氧化铁等杂物[9-10], 通过关联各功能组成新的内清扫吸尘系统, 实现同步焊管内壁刷头清扫, 完成焊管内氧化物等清理工作。

组合后的吸尘回收系统设计的关键是自动焊接过程中与内清扫的无缝隙配合, 不能降低原来的内清扫装置的工作效率。 否则在正常预焊速度9 m/min 时会造成内清扫工序前预焊焊管堆积,严重影响整个主机的生产效率。

2.2 吸尘装置的构成

吸尘装置主要是由小车、 吸尘风机、 滤芯处理装置、 PLC 控制器、 触摸屏及变频器等组成。小车主体上安装吸尘室, 由普通异步电机驱动小车整体前进与后退。 小车主要作用是将清扫的粉尘由吸尘室进行收集, 将悬浮金属粉尘等通过风道被吸到滤芯处理装置内进行集中处理。 吸尘风机负责将风道的空气抽出去, 这样小车吸尘室内会产生负压, 可以将悬浮颗粒送到滤芯处理中心。 吸尘风机分为两个档位, 当内清扫停止工作时, 风机以较低频率进行低速旋转; 当进行管壁清扫时, 风机根据设定的高频率值进行高速旋转, 达到回收粉尘的效果。 滤芯处理装置负责将吸附过来的粉尘进行收集处理, 防止直接排放到车间外, 造成车间外环境二次污染。 PLC 控制器为整个吸尘装置工作的控制中心, 负责对各个部件进行控制, 达到各运动部件有条不紊的进行工作, 完成指定的吸尘工作任务。 基于PLC 控制系统减小了传统的继电-接触控制系统的中间环节, 减少了硬件和控制线路, 极大地提高了系统的稳定性及可靠性[11-12]。 触摸屏是手动控制或参数设定的人机接口, 包括对风机频率参数、 压差参数及工作时间参数等设定。

2.3 小车与刷头工作过程分析

内清扫组合吸尘系统的关键在于小车与刷头和钢管就位, 根据工序工作情况进行合理配合,方可使内清扫与吸尘同时执行。 这一系列完整的自动内清扫吸尘过程, 包括钢管旋转、 大臂小车运行、 主吸风系统启动、 辅吸风系统启动、 吸尘小车运行、 刷头旋转、 吸尘装置返回到初始位置等。

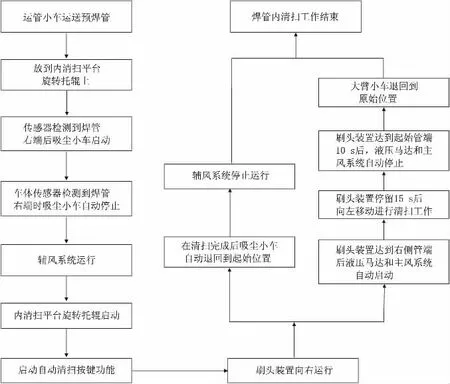

吸尘小车自动启动到小车返回到初始位置所用的时间, 要大于钢管就位后到刷头最终离开管端的时间, 这样右端吸尘装置自始至终能够对管内粉尘进行回收处理。 刷头装置会在预焊焊管右端伸出15 cm 长度, 所以, 管端伸进小车吸尘室位置要选择合适, 合理安置限位开关位置, 避免吸尘室与刷头碰撞, 并在合适的位置安装极限防撞开关, 保证设备安全, 小车与刷头工作流程如图2 所示。

图2 小车与刷头工作流程

2.4 控制程序分析与改进

吸尘装置是一种独立的控制过程, 不能直接与内清扫系统融合为一个组合式吸尘系统, 需要改进, 安装相应传感器后, 可以实现进口内清扫系统与吸尘装置相互配合, 形成组合式吸尘系统, 完成对预焊管内壁飞溅物等金属粉尘进行两端除尘处理。

首先, 当预焊管就位后, 对小车自动启动前进控制加以改进, 由传感器感应到管体后向PLC发送一个启动信号, 在相应的程序段位置添加相应数量的常开位存储器, 这样, 传感器检测到管体后常开触点闭合, 由相应逻辑控制关系对吸尘小车前进进行控制, 使得能完成后续一系列的顺序控制。 其次, 小车返回时间由预焊焊管就位到内清扫刷头离开管端所用的时间来确定, 根据现场实际运行情况在触摸屏上设置为222 s。 由于触摸屏时间的设定范围仅为60 s, 满足不了目前组合吸尘系统的要求, 根据程序分析, 需要对定时器进行时间范围上的更改, 用来满足现场的要求。 最后, 小车返回至初始位置, 在预焊管起升过程中, 预焊管离开就位传感器的检测范围后,由于机械及液压问题以及钢管的自重等因素, 管体会有向下顿挫, 并返回到传感器的检测范围。这样, 传感器再次检测到管体后把错误指令信号传送给PLC 控制器, 吸尘装置误认为新的钢管,吸尘小车会再一次向管端方向运行。 如果操作不及时, 会使吸尘小车回收室与管端发生接触, 引起设备间碰撞。

由于文章篇幅有限, 只就读取部分主要改进控制程序进行分析, 其他程序不进行一一解析。主要改进控制程序段如图3 所示。

图3 主要改进控制程序段

根据部分改进控制程序对吸尘小车前进与后退、 自动停止以及吸尘工作时间设置进行分析。程序段27、 34 中的Q0.2、 Q0.3 分别控制吸尘小车的前进和后退, 当吸尘小车后退时Q0.3 会触发启动延时定时器T250, 同时在程序段27 的T250 常闭触点断开, 当后退停止时T250 会以60 s 计时, 达到1 min 后T250 常闭触点恢复为闭合状态, 此时吸尘小车才可以前进。 这样, 满足钢管起升的时间, 就可以解决误启动吸尘小车运行引起车体与管端碰撞问题。 程序段29 是在吸尘自动控制的情况下, 当车体传感器检测到管端后向PLC 输入接口I1.1 发出信号, 延时定时器T170 会触发, 并可通过触摸屏对VW314 进行设置, 代替调整车体传感器支架。 本次调试设置为1 s, 1 s 后T170 常闭触点转为断开状态,此时小车自动停止, 延时1 s 的目的是让右侧管端进入小车吸尘室内留有一定长度, 防止粉尘外排。 程序段38 设置整个吸尘小车工作的时间,同样通过触摸屏对VW326 进行设置, 根据现场的实际情况设置为222 s, 完全能够满足现场内清扫除尘时间要求。

3 安装与程序调试

吸尘装置机械部分整体就位, 根据现场安装滤芯回收部件和电气控制部件, 用风管将吸尘小车回收室及滤芯装置相连接, 并依据安装方案将风管引接到生产车间外面。 安装小车导轨时, 水平度应满足安装要求, 保证小车能够在导轨上平稳运行, 严禁出现导轨不平导致小车停止后出现溜车现象。 回收室安装在小车车体上, 保证安装的严密性, 防止小车吸尘室回收金属粉尘时向车间排放。

对全部吸尘装置的各个机械部件安装完毕后, 需要对各电气元件进行配线与接线。 包括PLC、 变频器、 电动机、 传感器以及各个气阀等的接线, 达到电能或电信号的传递, 完成各个执行部件的动作。 应特别注意电源动力线与控制线分开布置, 防止强电干扰弱电。

将改进后的程序通过电脑与PLC 连接, 选PPI 协议与PLC 进行通信, PPI 协议采用主从式通讯[13-14], 连接成功后, 点击下载将程序下载到PLC, 方可根据用户编写的程序完成相应的功能。

对吸尘装置程序进行调试, 利用STEP 7-MicroWin32 进行在线监视, 对不符合要求的动作指令进行及时更改, 参数进行及时设置, 最终达到预期的吸尘效果。

4 结束语

螺旋埋弧焊管预精焊内清扫工序中组合式吸尘系统的实际应用, 有效地吸收了焊管两端的粉尘, 控制了管端粉尘外排, 生产车间工作环境得到了很大改善。 通过采取控制程序、 时间设置及传感器选择等一系列技术措施, 不仅没有降低内清扫工作效率, 还可以满足原来清扫焊管内壁功能, 而且还解决了焊管另一端金属粉尘排向生产车间的问题, 达到了预期的改进目的。