天然气管输系统输气潜力分析及精细化管理研究

2020-10-26岑康刘丹

■ 岑康 刘丹

西南石油大学土木工程与测绘学院 成都 610500

0 引言

2017年6月,国家发展改革委印发了《关于加强配气价格监管的指导意见》通知,用于加强城镇燃气配送环节的价格监管,文件指出配气价格应按照企业年度准许总收入除以年度输、配送气量计算确定[1]。因此天然气管输系统的输配气能力成为了影响天然气定价水平的关键因素。对天然气管输系统的最大输气潜力进行评估,既可以确定合理的配气价格,又能提高供气调度的准确度和可靠性。

国内外学者在管道输气潜力的分析中进行了大量研究。王雪[2](2014)选择某市外环高压管道作为研究对象,研究了管道储气能力在一定时间范围内的变化情况。张瑞洪[3](2011)分析了高压、次高压、中压管道的输气潜力,并提出了管道输气潜力改进的措施。蔡志刚[4](2014)选择某长输管道为研究对象,采用TGNET 软件对其最大输气量进行模拟计算。Yu 等[5](2018)提出了燃气供应满意度和燃气供应保障性2个可靠性指标来量化燃气供应能力。Zuo 等[6](2009)对4 种典型冬季高负荷周的短期调峰方案进行了分析、评价和优化,得到了技术经济最优的调峰方案。Yu 等[7]提出了一种评估天然气输气管道供气可靠性的方法。戴慧芳等[8](2016)以成都某天然气公司为例,用TGNET 软件分析了现役管道输配能力。胡艳娇[9](2011)基于合理假设,建立了气体等温流动方程组,并与计算机编程结合,分析了输气管道末段储气能力。

精细化管理是一种通过明晰责任、细化任务、明确措施等步骤分析、解决问题,最终确保有效落实的科学管理办法[10]。众多学者在天然气工程中的精细化管理方面也进行了相关研究,其中刘蓬勃[11](2019)研究了油气长输管道的精细化管理。李春雨等[12](2019)以中亚天然管道线站外的供水管道为例,从设计、施工、经营等方面深入阐述了精细化管理。刘敏[13](2019)基于精细化管理,从采用先进防腐材料、执行巡检制度、设置稳定钢桩3个方面对长输管道安全运行提出了保障措施。赵延荣[14](2019)对高压管道的施工过程进行了精细化管理研究。王吉库[15](2018)针对输气站场的安全运行进行研究。

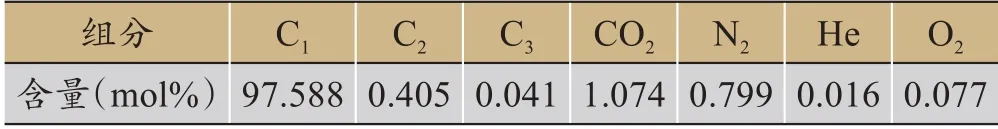

表1 商品天然气组分

综合国内外学者对管道输气潜力的研究进展,发现多集中在储气调峰、管道供应能力、以及管道储气能力的分析上。而对于整个管输系统输气潜力的研究较少,且未结合实际运行情况,并考虑安全运行和降噪的要求,进行全面可靠的分析。此外,天然气管道工程精细化管理相关方面的研究主要以保障其安全运行为目的,以提高天然气管道工程输气潜力为目的的精细化管理措施尚不明确。因此,本文以广安天然气管输系统为研究对象,利用TGNET 仿真模拟软件,从站场工艺管道流速限制、输气干线管道流速限制、其他限制条件3 个方面,分析满足安全运行与降噪要求下天然气管输系统的最大输气潜力;并基于精细化管理的角度,从设备维修、设备维护、建立设备管理案例库、建立奖惩制度4 个方面,对提高管输系统的输气潜力提出建议。该系统起于大安首站,止于新桥末站。管道全长25.946 km,外直径406.4 mm,壁厚9 mm,设计压力4.0 MPa,设计输气量300×104m3/d。

1 数值模型

1.1 控制方程

天然气输气管道系统的管道单元模型,可以用气体在管道内稳态流动的连续性方程、运动方程、能量方程、状态方程、内能方程、焓方程来表示[16]:

连续性方程:

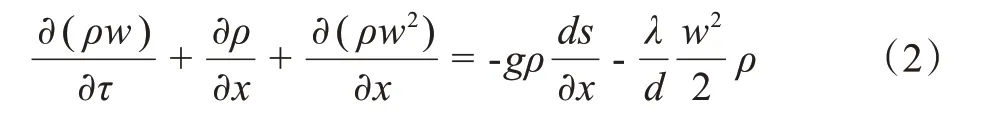

运动方程:

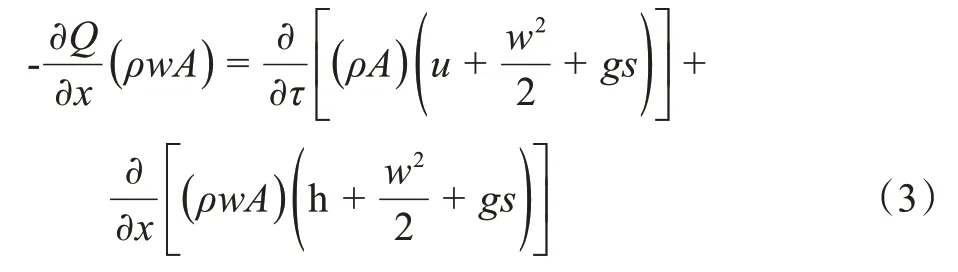

能量方程:

状态方程:

内能方程:

焓方程:

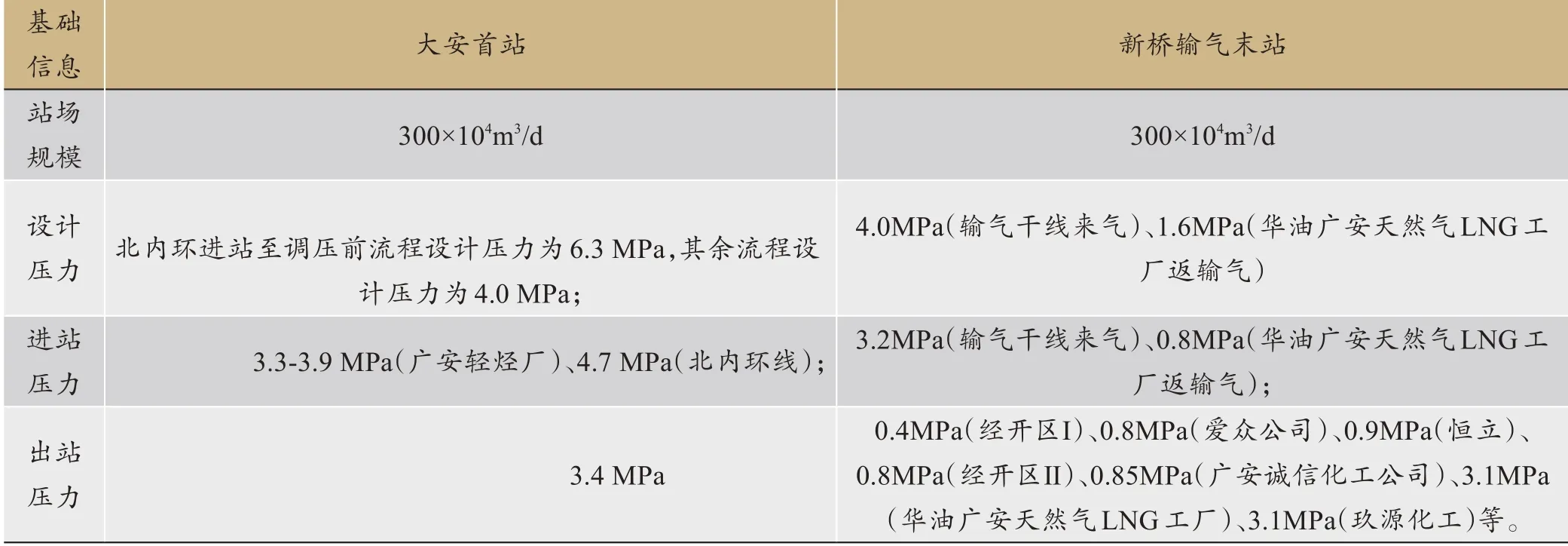

表2 广安天然气管输系统基础信息

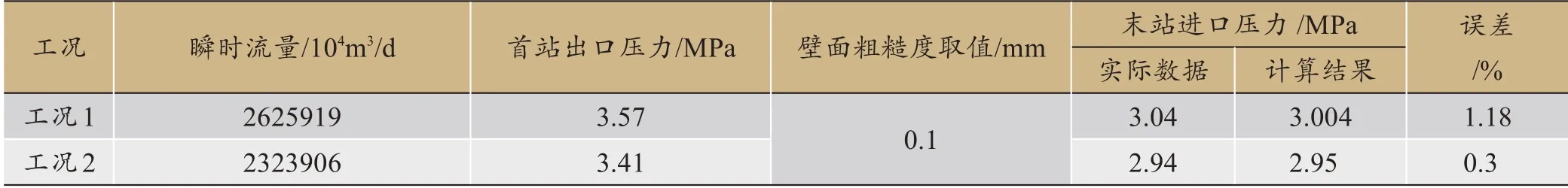

表3 模拟结果与实际运行结果误差统计

图2 广安天然气管输系统计算模型

式中:p为气体绝对压力,MPa;T为气体绝对温度,K;ρ为气体密度,kg/m3;w为气体流速,m/s;A为管道横截面积,m2;u为单位质量气体的内能,J;h为单位质量气体的热焓,J;x为距管段起点的距离,m;τ为描述流动过程的时间,s;s为管段上各横截面处的高程,m;g为重力加速度,m/s2;λ为管段的水力摩阻系数;Q为在[0,x]管段上管内气流向周围环境的散热流量,m3/s。

1.2 物理模型

1.2.1 基本参数

广安天然气管输系统输送的商品天然气组分如表1所示。输气管道规格为∅406.4×6.3、长度为26.1 km,管道沿线高程如图1所示。站场规模、设计压力、进站压力、出站压力等如表2所示。

1.2.2 模型验证

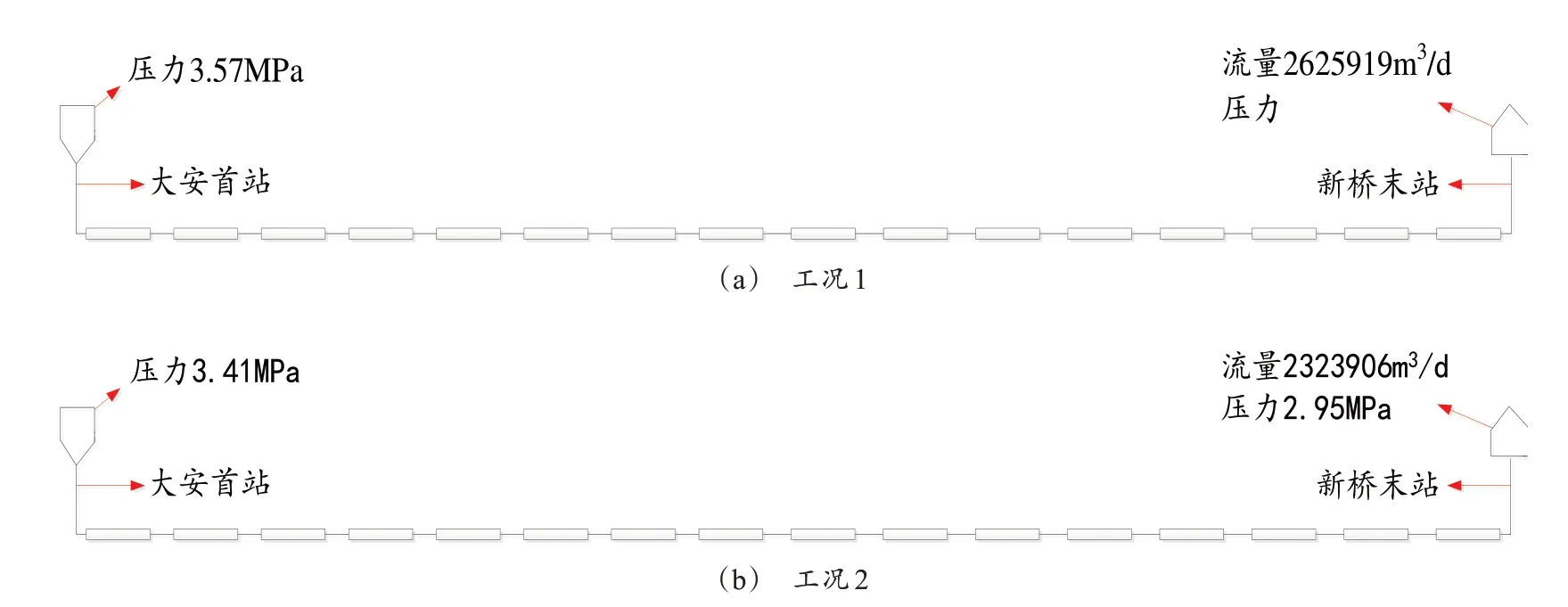

利用TGNET 对广安天然气管输系统进行建模。大安首站采用压力控制模式,新桥末站采用流量控制模式,建立的计算模型如图2所示。

表3为模拟结果与实际运行结果误差统计表,从表3可知,针对输配站提供的任意2 个不同时刻的管道运行数据,模拟结果均与现场实际运行数据吻合良好,最大误差仅1.18%。表明运用TGNET 软件能准确模拟管道在不同工况下的运行状态。

表4 广安天然气管输系统各管段流速表(240×104 Nm3/d)

表5 广安天然气管输系统各管段流速表(300×104 Nm3/d)

表6 广安天然气管输系统各管段流速表(400×104 Nm3/d)

3 结果与分析

3.1 站场工艺管道流速限制

根据各管段压力、温度以及对应输气量数据,计算得到站内各管段内气体的实际流速。本文分别选取240×104Nm3/d、300×104Nm3/d、400×104Nm3/d 这3 种日输气量工况,计算得到各管段内流速如表4~6所示。

由表4~6 可知:3 种工况下,调压后直管段流速均最大,流速分别达到16 m/s、19 m/s、25 m/s。现有的工程设计经验一般要求天然气站场工艺管道内流速控制在25m/s,以有效控制噪声污染。因此,从降噪角度看,大安首站站内工艺管道在操作压力满足设计要求的前提下,其最大输气量约为400×104Nm3/d。

表7 管输量与首站出口压力关系表

图3 管道里程与管内实际流速关系图

3.2 输气干线管道流速限制

分别模拟了广安天然气管输系统在300×104m3/d、325×104m3/d、350×104m3/d、375×104m3/d、409×104m3/d5种输量工况下(首站出口压力3.8MPa)管道的沿程流速分布,得到管道里程与管内实际流速的关系图,如图3所示。由图3 可知,管内实际流速随着管道里程的增加而增大,且管内流量越大,管内实际流速增长越快。这是由于管内存在摩阻,因此管内的压力不断降低,管内实际流速随之增加。当管内流量越大,压降增长幅度越大,管内实际流速的增幅也越大。

若输气干线管道内天然气流速过快,在弯头等处可能产生较大冲击、冲蚀、振动等问题,从而产生较大安全隐患,故在当前工程实践中,天然气输气干线内的气体流速一般控制在15 m/s 以内。因此,从流速控制角度,该天然气管输系统输气潜力可高达409×104m3/d。

3.3 其他限制条件

3.3.1 分离器处理能力

该管输系统共有2 个处理器,每个分离器的处理能力为170×104Nm3/d。在满足分离器处理能力的前提下,其最大输气量为340×104Nm3/d。

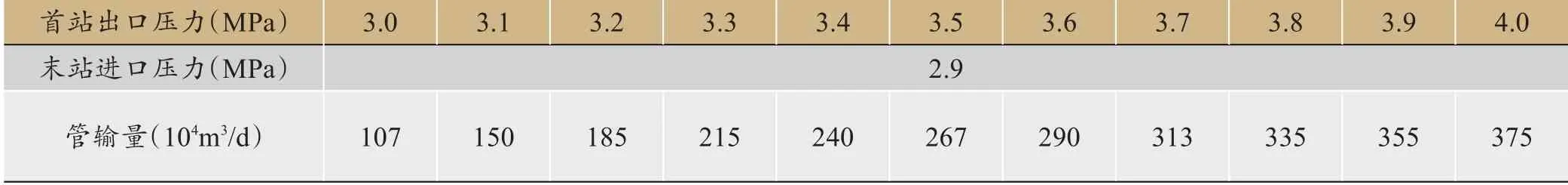

3.3.2 首站/末站压力

针对末站实际2.9 MPa 的最低进站压力,模拟了首站不同出口压力下,输气管道的运行状况,得出管输量与首站出口压力关系,如表7所示。由表7 可以看出,管输量随着首站出口压力的增大而增大,且首站出口压力越大,管输量越大。广安天然气管输系统的设计压力为4.0 MPa,而实际首站最大出站压力为3.8 MPa,考虑实际运行情况,该管道的最大输送量为335×104 m3/d。

3.4 最大输气潜力分析

综上所述,在站场工艺管道流速限制条件下,该天然气管输系统的最大输气量为400×104m3/d;在输气干线管道流速限制条件下,其最大输气量为409×104m3/d;在其他限制条件下,其最大输气量为335×104m3/d。综合考虑以上所有限制条件,该管输系统的最大输气潜力为335×104m3/d。

4 精细化管理

通过上述分析发现,其他限制条件中的首站/末站压力对广安天然气管输系统的输气潜力影响最大,因此若能提高出站压力,可提高管输系统的输气潜力。造成出站压力偏低的主要原因是杂质堵塞过滤器、压缩机故障。故本文基于精细化管理的角度,从以下4 个方面对其提出改进措施。

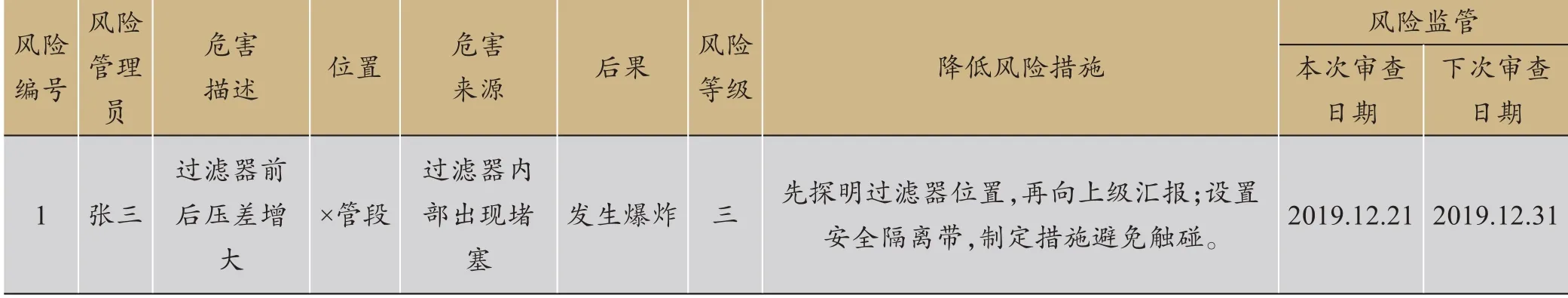

表8 巡检风险自评表

4.1 设备维修

对过滤器和压缩机进行检修,查看是由哪些因素引起的出站压力偏低。找到故障原因后,应首先向站场领导申请维修,得到批准后方可实施维修作业。其次在过滤器或压缩机周围设置好安全警示牌、隔离警示带等,并观察周边是否存在危险隐患。再次由专业操作人员根据安全操作的规范及标准对过滤器或压缩机进行维修,维修完成后应检查各阀门状态是否正确。最后应向站场领导汇报过滤器或压缩机维修的具体时间及维修结果。

4.2 设备维护

对站内工作人员进行分组,明确巡检的意义、各巡检段的责任人、巡检的主要工作内容、巡检的地点、完成巡检的方法和操作规程、巡检的职责、巡检工作的汇报对象。固定巡检的时间段,确定巡检周期,发现管道系统中存在的安全隐患后,填写如表8所示的巡检风险自评表,并及时向小组负责人汇报,小组负责人再向站场负责人汇报,负责人即刻采取措施,将隐患扼杀。

选择具有合适粘度、良好润滑性能,且无腐蚀性的润滑剂,“定点、定质、定量、定期、定人、定法”对设备进行润滑,降低设备的损耗,提高它的使用寿命。定点即确定每台设备的润滑位置,并对其进行编号。定质即保证润滑油的质量,必须使用润滑图表所规定的润滑油,且对使用中的润滑油质量进行监控,若发生变质,应即刻更换。定量即严格按照操作章程上规定的加注数量涂抹润滑油,不可偷工减料。定期即严格按照润滑周期表进行操作,切不可更改时间。定人即规定操作的责任人,不可随意更换责任人。定法即严格按照操作规程中的操作方法进行加注,不可胡乱操作,损伤设备。

4.3 建立设备管理案例库

将每个设备的维修时间、维修次数、故障原因、解决方案等都记录在案例库里,确保在设备发生故障时可以迅速判断故障原因,并提出合理有效的解决措施。其他兄弟公司值得借鉴的管理案例也可记录在案例库中,争取做到一人出错,多人得到经验教训。正视自己所犯的错误,也从别人的教训中学到经验。

4.4 建立奖惩制度

定期组织培训学习,培训可分为3个阶段,第一阶段由输气站的站长负责讲解本站的工艺流程、以及安全工作的相关知识;第二阶段由专业工程师讲解设备的操作工序;第三阶段由优秀员工讲解自己的工作心得与体会。并组织操作考试,在每次培训完毕后都进行考核,且留存档案。对考核不及格的员工需扣当月一定金额的奖金,对于考核的前三名员工给予一定额度的奖励。

5 结论

本文结合广安天然气管输系统的实际运行情况,考虑安全运行和降噪的要求,提出了计算天然气管输系统最大输气潜力的方法,并从精细化管理角度提出了提高管输系统输气潜力的措施。得出了以下结论:

1.从站场工艺管道流速限制、输气干线管道流速限制、其他限制条件(分离器处理能力、首站/末站压力)3个方面可以有效分析天然气管输系统的最大输气潜力,其中的首站/末站压力对最大输气潜力影响最大。因此本文建议通过增大出站压力来提高管输系统的输气潜力。该分析方法能够确定天然气管输系统的最大输气潜力,同样也适用于其他的管输系统。

2.基于精细化管理,从设备维修、设备维护、建立设备管理案例库、建立奖惩制度4个方面,提出了提高天然气管输系统输气潜力的针对性措施。从而确定合理的配气价格,提高供气调度的准确度和可靠性。