脚靴式海上升压站灌浆连接段强度分析研究

2020-10-24王永发孙震洲汤群益陈杰峰

王永发,孙震洲,汤群益,陈杰峰

(中国电建集团华东勘测设计研究院有限公司 新能源工程院,浙江 杭州 311122)

目前,我国海上风电发展迅速,截止2019年年初,国内已建成18座海上升压站。海上升压站是海上风电场电力汇集、升压、输出的要塞,其在复杂环境条件及各类组合工况下的结构安全性直接影响海上风电场的正常运营。目前海上升压站型式多为桩—导管架型式,该型式为满足承载力要求,通常主导管直径较大,使得导管架自身工程量增加。桩—套筒式海上升压站,结构更为轻盈、经济,但对其桩—套筒的灌浆连接提出了新的需求。

针对灌浆连接设计研究,国内主要集中在海上单桩风机及导管架型式风机领域。黄立维等[1-2]对海上测风塔、桩式风机基础进行了灌浆连接技术研究及试验研究,给工程提供了设计及指导;康海贵等[3]针对风机基础结构,给出了灌浆连接段的最优构造形式;莫仁杰[4]针对海上风机桩式基础,分析了灌浆连接段受船舶碰撞、地震的受力及易损性,并改进了可靠度分析方法;王伟等[5]采用DNV-OS-J101[6]规范对海上大直径单桩风机进行校核,并对比了新旧规范的区别;王国庆[7]针对大直径灌浆套管轴向承载力,开展了模型试验,改进锥形灌浆套管承载力计算方法;陈涛等[8]从灌浆连接抗震性能出发,讨论了灌浆连接段的破坏模式。总体上,针对脚靴式海上升压站的灌浆连接,国内尚未有针对性研究。

国外针对灌浆连接校核修订了多本规范,从早期的DNV-OS-J101和DNVGL-ST-0126到DNVGL-ST-0126(2018)[9],新规范基本校核流程与前者一致,但新增了“设计准则”、“灌浆料及其试验”和“结构设计”等3节内容,提出了新的要求;Norsok N-004 Rev3规范[10]特别针对桩—套筒的形式,采用了与DNV不同的校核方式,其针对性更强,且相比于早期的Norsok N-004 Rev2[11],Rev3提出了更多、更严苛的灌浆连接设计要求。除规范设计外,Nikolaos[12]针对单桩风机展开了灌浆连接的非线性研究,阐述了剪力键参数对灌浆连接段的影响;Paul等[13-14]通过试验的方式,论述了设计参数如温度、养护等对灌浆连接段的影响,并讨论了在设计寿命中灌浆料磨损对风机完整性的评估。可以看出,国外对灌浆连接研究较国内更为深入和系统化,但针对国内特殊的施工条件及海上升压站形式,灌浆连接段研究仍不充分。

针对国内江苏某海域脚靴式海上升压站结构,利用海洋工程有限元计算软件SACS对其进行精细化建模,提取得到该平台在在位、地震、撞船及疲劳工况下灌浆连接段所受的外荷载,采用直接计算的方式,对灌浆连接的可靠性进行校核,校核结果均满足Norsok N-004规范的要求;并通过控制灌浆设计参数,分析讨论了其对灌浆连接段设计强度的影响,为今后脚靴式海上升压站灌浆连接段设计提供设计依据及优化设计建议。

1 计算原理

脚靴式海上升压站典型的桩套筒连接形式及受力特征如图1所示,实际工程中灌浆分割器位于下轭板上方或者下方。桩—套筒灌浆连接的失效模式主要包括:①极端环境工况(ULS)及事故工况(ALS)下桩轴力和扭矩产生的连接面剪应力导致强度失效;②极端环境工况(ULS)及事故工况(ALS)桩弯矩和剪力产生的浆体底部压应力导致强度失效;③疲劳工况下(FLS)桩轴力和弯矩产生的连接面交替剪应力导致疲劳失效;④疲劳工况下(FLS)桩弯矩和剪力产生的浆体底部拉应力导致疲劳失效。针对以上失效模式及结构特点,以Norsok N-004 Rev3规范[10]为依据,对各工况中的各项指标进行分析。

图1 典型的桩—套筒连接形式及受力特征示意Fig. 1 Typical pile-sleeve connection form and force characteristic diagram

1.1 构造要求

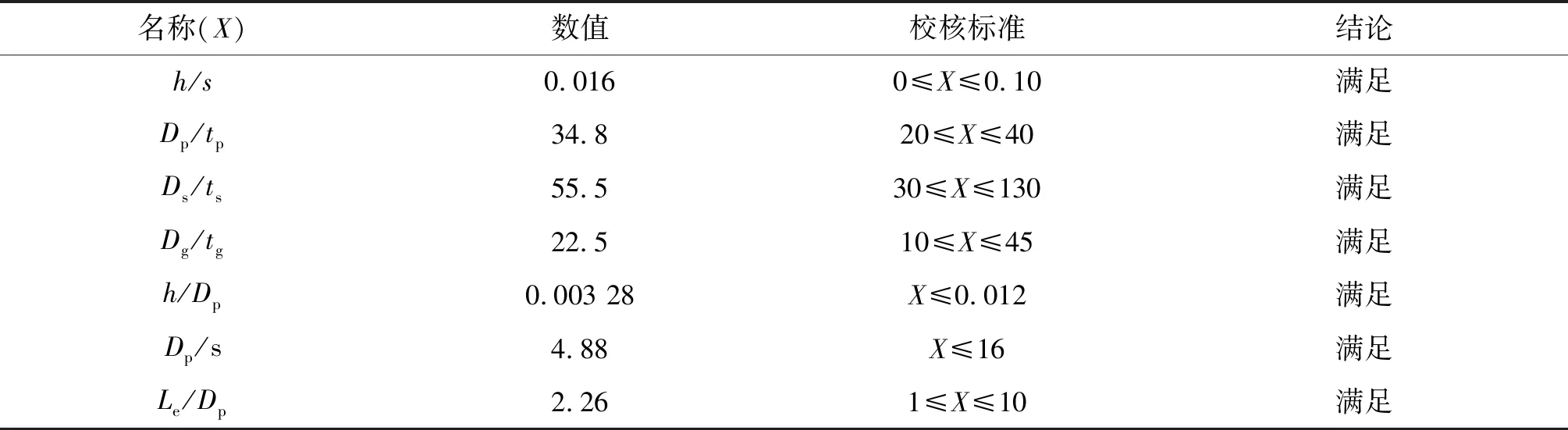

灌浆连接段的破坏与灌浆体应力水平密切相关,灌浆体的应力水平不仅与各主控工况下灌浆段所受的荷载有关,还与灌浆段的长径比、剪力键的尺寸和间距、套筒与桩的相对尺寸等诸多变量有关。因此,针对灌浆段的构造参数,Norsok N-004规范给出了相应的建议要求,如表1所示。

表1 灌浆段构造参数建议范围Tab. 1 Proposed range of structural parameters for grouted connection

表中:fck为75 mm 立方灌浆体的特征抗压强度,MPa;Dp为桩的外径,tp为桩的壁厚;Ds为套筒的外径,ts为套筒的壁厚;Dg为灌浆环外径,tg为灌浆环壁厚;h为剪力键高度;s为剪力键间距;Le为灌浆有效长度,单位均为mm。

1.2 ULS和ALS工况灌浆连接段校核

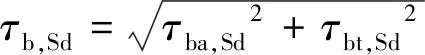

由轴力和扭矩引起的剪应力组合为:

(1)

在计算灌浆有效长度Le时,应当充分考虑不起灌浆连接作用的灌浆段,须从实际灌浆长度中去除该灌浆长度,包括:①灌浆分隔器的自身长度;②灌浆段中无法确定有效增强连接承载力的灌浆段;③考虑灌浆端面连接较弱区,可取灌浆厚度的2倍。

若灌浆连接段中不设置剪力键或剪力键不起正向作用时(如抗扭),则灌浆连接面特征强度为:

(2)

通常,与海上风机结构相比,海上升压站由于上部组块复杂,重量往往是导管架重量的几倍,灌浆段须合理布置剪力键来增强灌浆连接段的抗剪强度。考虑到剪力键对浆体连接面特征强度的影响,其特征强度可由下式计算得到:

(3)

在服役过程中,浆体始终承受由桩传递的轴力及扭矩,须校核浆体本身受剪受扭能否满足设计要求,浆体的特征强度为:

(4)

因此,灌浆连接面及浆体受剪受扭应当满足以下条件:

(5)

式中:γm为灌浆连接面传递强度材料系数,ULS工况取2,ALS工况取1.5。

灌浆连接段除相对滑移破坏外,也存在浆体底部受压破坏的情况。钢和浆体间的设计接触压力为:

(6)

最大设计主应力可由下式计算得到:

(7)

式中:μ为钢和浆体间的摩擦力系数,取μ=0.7。

浆体抗压强度为:

(8)

最大设计主应力应满足:

(9)

1.3 FLS工况灌浆连接段校核

海上升压站服役期长,在服役阶段需承受长期的可变载荷,使得灌浆连接段轴向载荷从压力到拉力往复变化,因此须对灌浆连接段进行疲劳校核。由于对灌浆连接段长期承载力的研究数据较少,特别是弯矩引起的疲劳效应,因此目前还没有建立桩—套筒连接在循环载荷作用下的承载力评估方法。目前,可采用简化疲劳校核方法。

考虑最小固定荷载和可变荷载,校核重现期为100 a、荷载系数γf=1.0的桩最大轴向拉力Pt, Sd。设计轴向拉力承载力为:

(10)

式中:γfm为材料系数,若群桩仅为一桩或两桩时取2.0,为三桩或多桩取1.5;CPMred为交变力矩的折减系数,可由下式计算得到:

(11)

式中:MPEnv, Sd为100年一遇的环境荷载引起的弯矩;Mref=0.001W·E,E为桩钢的弹性模量,W为桩弹性截面模量。

最大轴向拉力Pt, Sd应满足:

Pt, Sd≤Pf, Rd

(12)

浆体底部的应力变化是由桩的循环弯矩和剪力引起的。对于没有布置增强钢筋的灌浆连接,应限制浆体底部拉应力,以使其在平台的使用寿命期间不出现超过浆体抗拉承载力的情况。浆体所受的拉应力为:

(13)

浆体底部FLS工况下最大拉应力应满足:

(14)

式中:ftk为浆体的特征抗拉强度,γfm为浆体疲劳校核的材料系数,取1.25。

若灌浆段底部未设置增强钢筋,且底部压/拉应力不满足式(14),则需在套筒底部设置合理的纵向及环向钢筋来提高承载力。若在增加钢筋后,且增强钢筋满足设计要求,则可认为满足拉应力疲劳承载力要求,无需对FLS工况进行底部拉应力的校核。

灌浆连接段抗扭疲劳校核可通过下式进行:

τbtEnv100, Sd≤fbkf

(15)

1.4 增强钢筋校核

若设置增强钢筋来提高灌浆连接段的强度和耐久性,则单根钢筋的截面积应满足:

(16)

式中:b为纵向钢筋间距,mm;fsd为钢筋设计强度,MPa,fsd=fsy/γrm,fsy为钢筋特征屈服应力,MPa,γrm为钢筋的材料系数,取1;AS为钢筋面积,m2;μ为摩擦系数,取0.6。

2 实例分析

2.1 工程概况

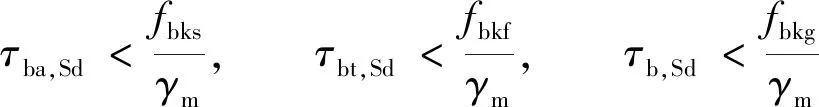

位于江苏海域的某项目脚靴式海上升压站,其所属风电场的装机规模为300 MW。该海上升压站上部组块采用5层布置,平面尺寸为38.10 m×41.54 m(包含楼梯和外露平台),高20.90 m(一层甲板至屋顶层顶),最高点距平均海平面34.65 m,采用空间桁架结构。海上升压站基础采用4腿脚靴式导管架结构,基础导管架顶标高13.61 m,底标高-16.16 m,钢管桩采用φ2 438 mm开口变壁厚钢管桩,壁厚为50~70 mm,桩长为73.00 m,桩顶高程为-6.16 m,桩底高程为-79.61 m,桩入泥深度63 m。

图2 实例结构的SACS有限元模型Fig. 2 Finite-element model of SACS

参考文献[15]和文献[16],采用SACS 11.0软件对该海上升压站进行详细建模,灌浆连接分析时需先对海上升压站进行在位[17]、地震[18]、疲劳[19]及靠船[15]分析,提取桩头在各组合工况下的最大荷载,再根据第一章所述方法进行灌浆连接段的校核。该海上升压站SACS模型如图2所示。

该海上升压站覆盖剪力键的公称灌浆长度为6.0 m,上下轭板距离7.0 m。在灌浆长度范围内均匀布置剪力键,剪力键间距为500 mm,高度8 mm,宽度16 mm钢筋。在套筒和桩之间空隙填充灌浆材料,形成厚度为169 mm的环形灌浆截面,灌浆料为水泥基灌浆料,标称圆柱体抗压强度在28 d为90 MPa[20]。对其进行构造校核,结果如表2所示,灌浆连接段的构造参数满足建议要求。

表2 灌浆连接构造要求校核Tab. 2 Check of structural principles for grouted connections

2.2 各工况灌浆连接段校核

根据构造参数可得径向刚度CS=0.015 1,将其带入灌浆连接段连接面抗剪强度公式,可得到fbks=1.698 MPa,fbkf=0.098 7 MPa,浆体受剪/扭强度fbkg=6.903 MPa。提取SACS软件中各主控工况下的桩头所受的最大力,对灌浆连接段进行校核。以海上升压站工作工况为例,4个桩头所受最大轴力为14 859.57 kN,面内剪力为4 910.74 kN,面外剪力为132.07 kN,扭矩为31.82 kN·m,面内弯矩为1 571.11 kN·m,面外弯矩为37 485.04 kN·m。则可计算的轴力引起的剪应力为0.353 MPa,扭矩引起的剪应力为0.000 62 MPa,浆体所受合应力为0.353 MPa。考虑到该工况为ULS工况,材料系数γm=2,校核时采用规范ANSI/AISC 360-05[21]中Maximum Component Unity Check(即UC值)进行分析讨论,可得到灌浆连接面受剪UC为0.42,受扭UC为0.012 1,浆体受合力UC值为0.102,UC值均小于1,满足设计要求。

根据式(8)计算得到浆体的极限抗压承载力为60.293 MPa。设计初期,灌浆结束位置位于下轭板上方且不存在纵向增强钢筋,受压系数CA=2,根据工作工况下桩头内力,得到最大设计主应力为37.562 MPa,UC值为0.624<1,但对于极端工况下的浆体底部最大设计主应力达到了65.599 MPa,UC值为1.088>1,根据规范[13]要求,须对灌浆连接段进行增强设计。

一方面考虑到极端工况下浆体底部承压无法满足设计需求,另一方面在实际导管架安装及打桩时,实际地质与勘测地质的差别,打桩可能存在无法打至指定高程,剪力键在打桩中失效等不利因素,本海上升压站设置了纵向HRB500增强钢筋对灌浆连接段强度进行提高。纵向增强钢筋位于下轭板上方,受压系数CA=1。所需单根钢筋最小截面积为51.7 mm2,钢筋最小长度为1 033 mm,钢筋最大间距为238 mm,最小间距为59.5 mm。项目根据其他主控工况的荷载情况,并满足增强钢筋的布置要求,在套筒内侧下轭板上方一圈布置116根纵向钢筋,钢筋间距为71 mm,直径12 mm,钢筋长度为1 450 mm,得到最大设计主应力为18.781 MPa,即浆体的受压UC值为0.312<1,满足设计要求。

根据第1节所述,疲劳工况需校核当桩头出现拉力时的应力状态,根据SACS软件计算结果,最大轴向拉力为210.98 kN,此时设计合剪力为216.53 kN,设计合弯矩为1 166.4 kN·m,设计扭矩为85.3 kN·m,则可以得到疲劳工况下抗拉承载力为1.06 kN,UC值为0.019 8,远小于1,满足设计要求。海上升压站设置了增强钢筋,且钢筋强度、数量满足规范要求,则可认为浆体底部拉应力满足疲劳承载力的校核要求,可不进行浆体底部抗拉承载力校核。

表3 各工况桩头最大荷载Tab. 3 The maximum force of pile head under various operating conditions

表4 各工况设计结果Tab. 4 Check result under various operating conditions

(续表)

3 优化设计研究

海上升压站实际安装打桩过程中,往往会由于地质资料的不确定性、打桩设备的误差等原因,使得原设计的有效灌浆连接段存在偏移或灌浆段承载力效果减弱。为尽量避免由于灌浆连接段与设计值不符时灌浆连接承载力发生急剧变化的情况,须对灌浆连接段剪力键布置、灌浆料选择等进行优化和充分考虑。此外,分析灌浆连接段各项参数对承载强度的敏感性,有助于灌浆连接段的设计,为后续海上升压站工程提供指导。

式(2)~(4)及(8)分别给出了连接面受剪、受扭,浆体受剪受扭和浆体受压时的承载力强度,研究灌浆材料的抗压强度对承载力强度的敏感性有助于设计时灌浆料的优选。当桩、套筒参数确定时,通过控制灌浆料的抗压强度来增强灌浆连接段的承载强度,其各方面的承载强度增长速率随着灌浆强度变化如图3所示。从图中可以看出,承载力强度随着灌浆料强度增加进而增长的趋势变缓,承载强度增长最明显的为浆体受压承载力,即当浆体受压校核难以满足要求时,可通过增加灌浆料强度来有效增加浆体受压承载力。当浆体的抗压强度超过60 MPa,连接面和浆体的受剪、受扭增长呈现缓态,即当这两者强度难以满足要求时,通过增加灌浆料的抗压强度作用不明显,需通过布置剪力键来提高其承载力。

图3 承载力强度随灌浆料抗压强度的增长曲线Fig. 3 The increase of bearing capacity with the compressive strength of grout

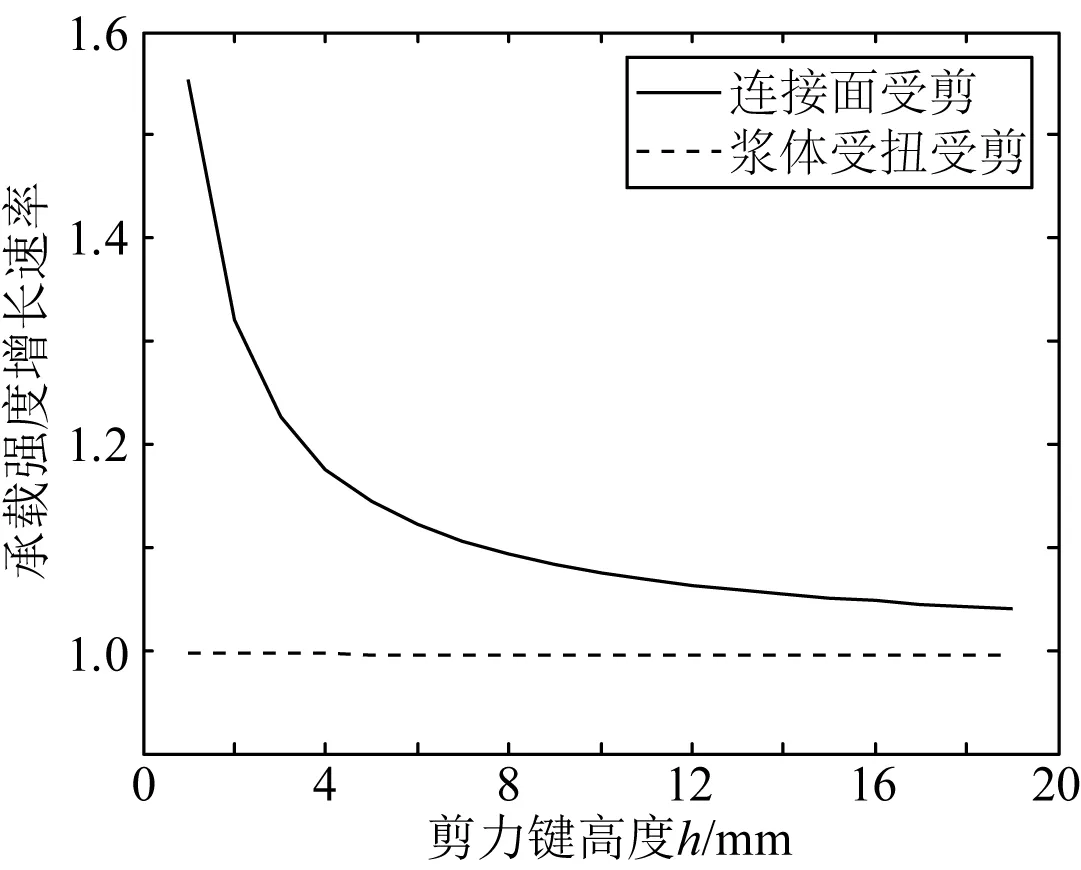

对于存在剪力键情况,有必要分析连接面受剪及浆体承载力与剪力键高度的关系,从而达到设计优化。基于式(3)和(4),图4给出了连接面受剪和浆体受扭受剪承载力强度随剪力键高度变化的增长速率曲线,可以看出连接面受剪承载力随着剪力键高度增加始终保持增长趋势,但当剪力键高度大于6 mm后,增长速率明显下降;此外,浆体受压受剪承载力随着剪力键高度增加略微减小,相比于连接面受剪承载力,其变化可忽略,因此为有效提高连接面受剪承载力,可提高剪力键高度来实现。在实际工程中,需考虑插桩时的安装精度,剪力键过高不利于桩的顺利插入,因此需综合考虑剪力键高度与灌浆桩、套筒间的关系。若承载力仍无法满足设计需求时,可通过改变剪力键间距来提高灌浆连接段的承载力。

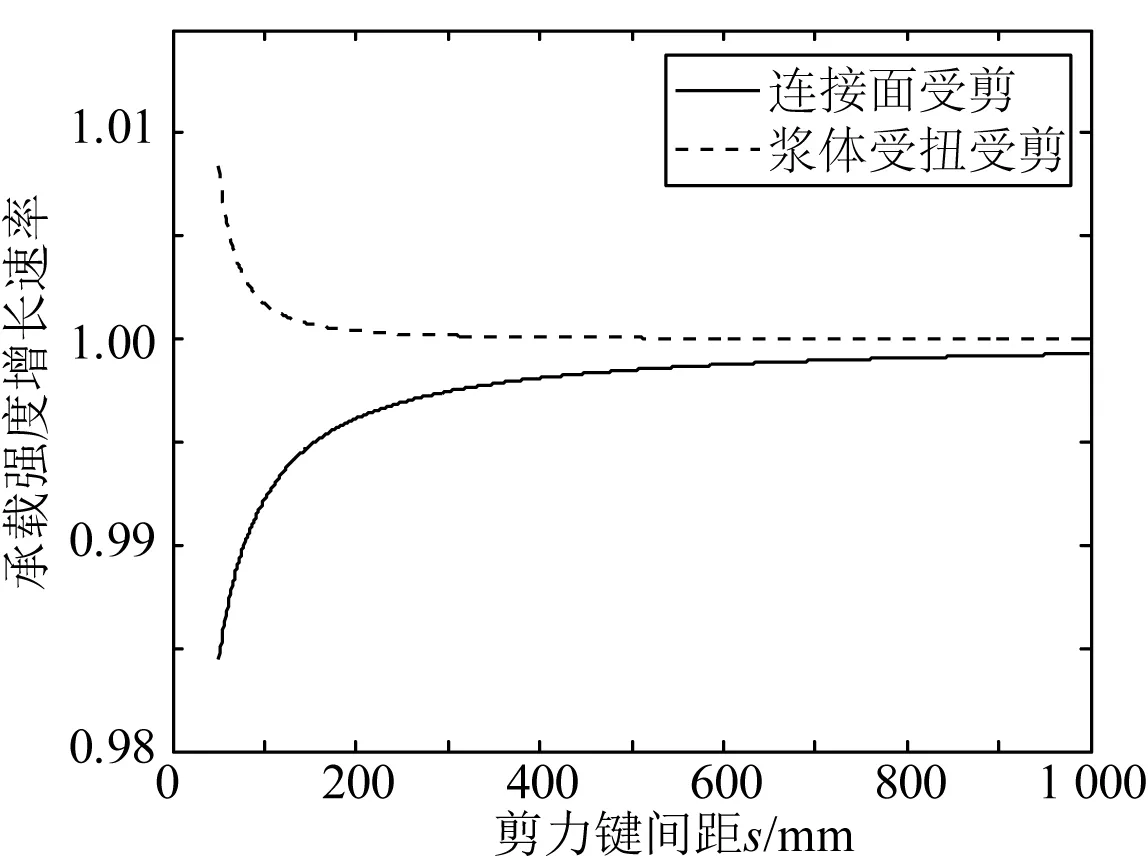

同样的,针对式(3)和(4),研究剪力键间距与承载力之间的关系,为剪力键布置提供设计优化思路。图5给出了这两者强度随着剪力键间距s变化的增长速率曲线,可以看出浆体受扭受剪随着剪力键间距增大呈下降趋势,连接面受剪承载力在间距100~200 mm范围内具有明显增加趋势,在间距大于200 mm后,连接面受剪承载力基本保持不变。因此综合考虑连接面受剪强度和浆体受压受剪强度,且使得剪力键构造满足设计要求,可建议选取剪力键间距在250~600 mm范围内。

图4 承载力强度随剪力键高度的增长曲线Fig. 4 The increase of bearing capacity with the height of shear keys

图5 承载力强度随剪力键间距的增长曲线Fig. 5 The increase of bearing capacity with the spacing of shear keys

4 结 语

目前尚无针对国内脚靴式海上升压站灌浆连接段的研究,采用单桩风机的灌浆连接计算校核方法无法考虑上下轭板、增强钢筋对灌浆连接段的影响,且国内针对灌浆连接段计算尚未形成体系,无法针对实际工程问题来优化灌浆连接段。通过上述研究,得到如下结论:

1) 针对ULS、ALS和FLS工况,通过控制材料系数、合理布置增强钢筋等,给出了详细的灌浆连接段计算理论,为后续国内脚靴式海上升压站灌浆连接段计算提供理论依据;

2) 以江苏某海域脚靴式海上升压站为例,计算了在位、地震、撞船及疲劳工况下灌浆连接段的承载力强度,并以UC值的方式对其进行校核, 结果表明该设计均满足规范要求;

3) 针对实际工程中的问题,建议可提高浆体的抗压强度来有效提高浆体底部受压承载力;当剪力键布置符合规范建议值时,可取较大剪力键高度来有效提高连接面受剪承载力,取剪力键间距在250~600 mm范围内,提高连接面受剪承载力的同时保证浆体受压受剪承载力,为今后各主控工况下灌浆连接段的优化提供参考与借鉴。