活性染料染色废水高效脱色剂的开发和应用

2020-10-24龚蕴玉郑玉玲

龚蕴玉,郑玉玲

(江苏工程职业技术学院,江苏南通 226007)

印染厂的活性染料废水中,染料分子含有大量的负离子,用一般絮凝剂难以实现染料废水的脱色。本研究开发的活性染料染色废水高效脱色剂是将环己胺作为添加剂加入到双氰胺和甲醛缩聚反应中,通过聚合形成大分子双氰胺-环己胺-甲醛阳离子树脂,树脂上所带的大量阳离子基团能中和活性染料上的负电荷使染料失稳,被树脂水解生成的絮状物吸附、网罗,一起从水体中分离出来,从而达到脱色的目的[1]。探讨了环己胺用量、反应时间、反应温度、pH 等因素对脱色效果的影响,通过性能测试优选合成工艺。

1 实验

1.1 药品

双氰胺(工业级,河南郑州百川化工有限公司),35%甲醛(工业级,汕头国际贸易公司),环己胺、氯化铵、盐酸(工业级,佛山市中发水玻璃厂),去离子水(清远金沣顺助剂有限公司)。

1.2 仪器

BSA-CW 型电子天平(德国赛多利斯),三口烧瓶(泰兴市铭泰科教仪器设备有限公司),电动搅拌器(上海实润实业有限公司),冷凝管、烧杯、量筒、移液管(玉林市天平化验用品有限公司),UV-1801 紫外-可见分光光度计(北京瑞利分析仪器公司)。

1.3 合成工艺

在装有搅拌器、温度计、回流冷凝管的三口烧瓶中分别加入48 mL 35%的甲醛和200 mL 蒸馏水(总液量为300 mL),搅拌均匀后加入24 g 双氰胺和一定量环己胺,搅拌并升温至40 ℃,加入6 g 氯化铵,反应10 min 后调节pH,升温到反应温度反应一定时间,降温出料[2]。

1.4 测试

1.4.1 含固量

准确称取质量为m1已恒定的扁形称量瓶,用此称量瓶准确称取试样2~5 g,试样连同称量瓶质量记为m2,然后将装有试样的称量瓶置于烘箱中,100~105 ℃烘至质量恒定,此时质量记为m3。平行实验3次,取平均值。含固量的计算公式[3]如下:

1.4.2 脱色效果

滴定法:取实验废水20 mL 至比色管(色度8 000倍,COD 为510 mg/L),调节pH 至8,用滴定管滴加脱色剂溶液至标准颜色,静置1 min,检测色度(稀释倍数法)和COD,要求达到国家一级排放标准[4]。

吸光度法:采用分光光度法测定。用紫外-可见分光光度计连续扫描法测得废水的最大吸收波长,在此波长下测定脱色前后废水的吸光度,脱色率计算公式如下:

式中,A0为脱色前的吸光度,A为脱色后的吸光度。

1.4.3 COD

按照GB 11914—1989《水质化学需氧量的测定重铬酸盐法》进行测定。

2 结果与讨论

2.1 脱色效果的影响因素

2.1.1 环己胺用量

加入环己胺可以降低双氰胺-甲醛脱色剂的合成成本。环己胺与甲醛在酸性条件下反应生成高分子聚合物,该聚合物能够中和活性染料分子上的负电荷,具有网捕架桥作用,能有效地与印染废水中的活性染料结合,达到脱色目的。当35%的甲醛用量为48 mL,蒸馏水用量为200 mL,双氰胺用量为24 g,氯化铵用量为6 g,合成温度为90 ℃,合成时间为140 min,pH 为5 时,环己胺用量对脱色效果的影响如图1所示。

由图1 可以看出,当环己胺用量为14%时,脱色剂用量最少,脱色效果最好;色度8 000 倍的活性染料废水中,脱色剂的用量为148 g/t。但当环己胺用量为16%时,脱色剂用量上升,即脱色率略有下降。这可能是由于所制备的脱色剂分子质量过大而出现凝胶,致使其在水中的水解效率降低,脱色效果降低。

图1 环己胺用量对脱色效果的影响

2.1.2 反应温度

反应温度主要影响合成产品的稳定性,温度过低,反应不完全,产品稳定性不好,容易产生沉淀或形成果冻;温度过高,双氰胺上的C—N 键发生水解,同时与多个甲醛分子反应而发生交联,产生支链使分子链受阻无法伸展,从而影响架桥作用,降低脱色性能[4]。

当35%的甲醛用量为48 mL,蒸馏水用量为200 mL,双氰胺用量为24 g,氯化铵用量为6 g,环己胺用量为14%,合成时间为140 min,pH 为5 时,反应温度对产品脱色效果的影响如图2所示。

图2 反应温度对脱色效果的影响

由图2 可以看出,当反应温度为90 ℃时,脱色效果最好。

2.1.3 反应时间

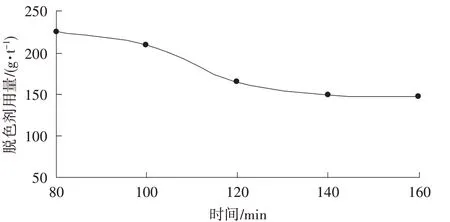

反应时间对双氰胺-甲醛脱色剂的合成有较大影响,反应时间太短,缩合反应不完全,产品的黏度较低。而双氰胺-甲醛脱色剂的絮凝效果与黏度密切相关,黏度越大,形成的矾花越大,絮凝效果越好。分别调整反应时间为80、100、120、140、160 min 制得产品。当35%的甲醛用量为48 mL,蒸馏水用量为200 mL,双氰胺用量为24 g,氯化铵用量为6 g,环己胺用量为14%,合成温度为90 ℃,pH 为5 时,反应时间对产品脱色效果的影响如图3所示。

由图3 可以看出,当反应时间为120 min 时,脱色剂用量明显减少,脱色效果好,随着反应时间的延长,脱色剂用量减少但效果不明显。故反应时间控制在140 min为佳。

图3 反应时间对脱色效果的影响

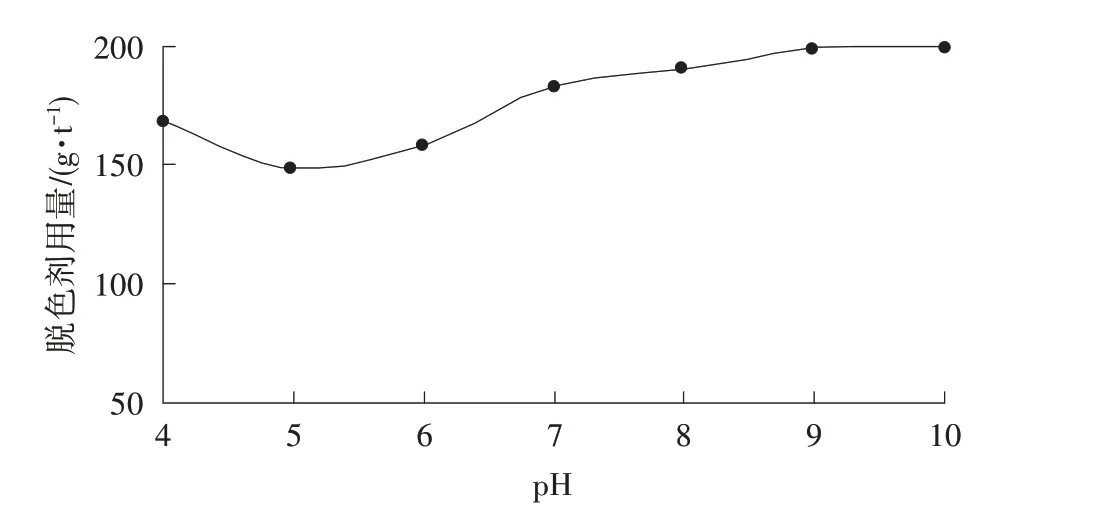

2.1.4 pH

pH 对脱色剂的稳定性影响很大,在碱性条件下,双氰胺-环己胺-甲醛反应不完全,发生低聚或不聚,稳定性和脱色效果都会变差;在弱酸性条件下,双氰胺-甲醛反应形成高分子聚合物,反应完全的话,效果和稳定性均良好[5]。

当35%的甲醛用量为48 mL,蒸馏水用量为200 mL,双氰胺用量为24 g,氯化铵用量为6 g,环己胺用量为14%,合成时间为140 min,合成温度为90 ℃时,pH 对脱色效果的影响如图4所示。

由图4 可以看出,当溶液的pH 控制在5 时,脱色效果最好。

图4 pH 对脱色效果的影响

2.2 性能对比

2.2.1 含固量

由表1 可以看出,来样脱色剂1#、2#的含固量都比研发脱色剂大,但是脱色效果不如研发脱色剂。

表1 脱色剂的含固量对比

2.2.2 脱色效果

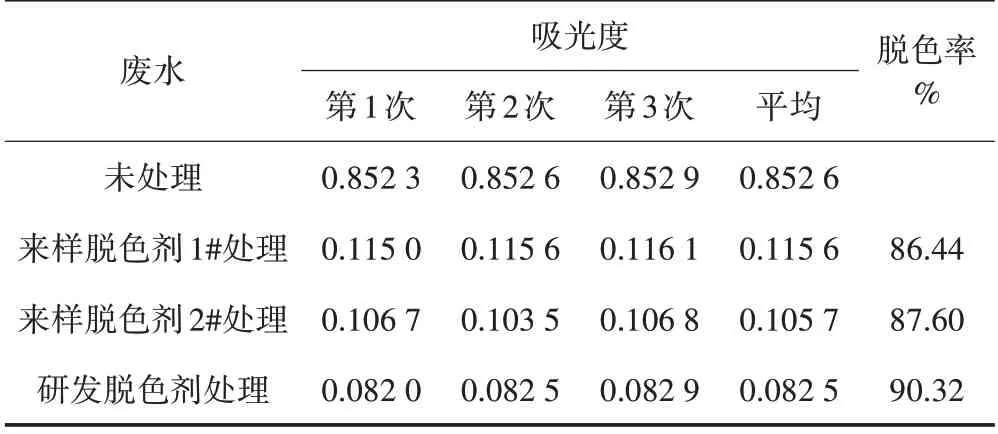

将色度超过8 000 倍的废水使用相同用量的来样脱色剂1#、2#以及研发的脱色剂处理,为了便于测定,将废水稀释4倍后进行测试,作用效果对比见表2。

表2 脱色剂的脱色率对比

由表2 可以看出,针对活性染料废水,研发脱色剂的脱色效果比来样脱色剂1#和2#更显著。

2.2.3 COD

由表3 可以看出,研发的脱色剂相比两种来样脱色剂更大程度地降低了废水中的COD,达到了国家一级排放标准。

表3 脱色剂处理后的活性染料废水COD 对比

2.2.4 稳定性

3种脱色剂稳定性能对比见表4。

表4 3种脱色剂稳定性能对比

由表4可以看出,3种脱色剂自身稳定性均较好,只有在强碱条件下会发生沉淀,在废水处理中,脱色剂对原水的pH 适应范围广。

3 结论

(1)环己胺的用量、反应温度的高低、反应时间的长短、pH 的大小均对脱色剂的稳定性和脱色效果有影响,优选的合成工艺为:甲醛用量16%,双氰胺用量8%,环己胺用量14%,氯化铵用量2%,反应温度90 ℃,反应时间140 min,pH 5。

(2)与市场上比较畅销的来样脱色剂1#、2#相比较,研发的脱色剂具有含固量低、稳定性能好、脱色效果好的特点;经研发的脱色剂处理后,废水中的色度和COD 指标降低,达到了国家废水排放要求。