塑料导电粒子三维电极反应器对含酚废水的处理

2020-10-23杨诗俏贾小童丁原红

杨诗俏 贾小童 宋 洋 司 超 丁原红

(青岛科技大学环境与安全工程学院,山东 青岛 266000)

含酚废水是一种典型的难处理有毒工业废水,一般通过吸附、萃取和生化等方法进行处理[1-2],其中低成本的生化工艺更为实用,但当酚质量浓度高于50 mg/L,污泥微生物的生化性能会受到高浓度酚类物质的抑制,而其他物化方法则具有操作复杂和运行成本高等缺陷[3-4]。

电化学技术作为一种绿色工艺,通常具有效率高、占地少、无二次污染等优点[5-6]。其中,传统的二维电极法存在传导效率低、能耗高等缺点[7-8],三维电极法由于在极板间加入了导电粒子从而增大了电极反应的面积,提高了电流效率,相比于二维电极法可提升电解反应对污染物的降解效果,在处理高浓度含酚废水上具有广阔的应用前景[9-10]。一般选用活性炭、γ-Al2O3、陶瓷等作为导电粒子材料,这些材料比重较大,悬浮于电解液中通常需要曝气或机械搅拌,能耗较大[11]。而采用与水密度接近的塑料填料为基体制备的导电粒子应用于三维电极反应器中可免去曝气,降低能耗,也有部分研究利用表面改性后的塑料填料作为粒子电极处理模拟废水[12]。

本研究以塑料填料为载体制备一种新型导电粒子,比较了不同电极反应器对苯酚的降解效果;针对塑料导电粒子三维电极反应器处理含酚废水的运行参数:电压、粒子投加量、电解质浓度,采用正交实验进行优化,探讨以新型塑料导电粒子作为三维电极反应器中的粒子电极对苯酚电解是否有较大的促进效果以及是否具有实际应用的意义。

1 材料与方法

1.1 实验材料

所用试剂均为分析纯,溶液均采用去离子水配制。实验废水是质量浓度为500.0 mg/L的模拟苯酚废水。

1.2 实验装置与粒子制备

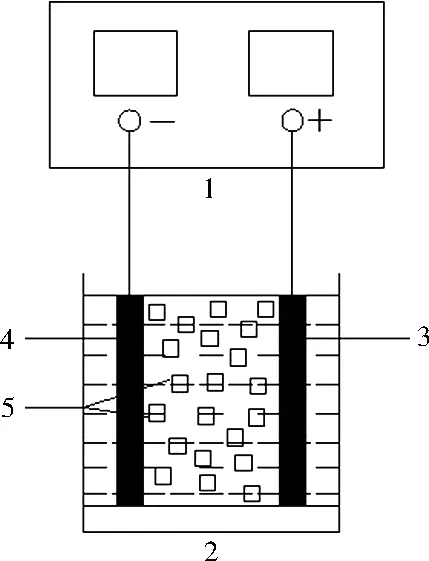

实验装置(见图1)由有机玻璃板制作而成,其规格为:50 mm(长)×25 mm(宽)×110 mm(高),反应器有效容积为120 mL。阳极为钛催化极板(Ti/Ru-Ir-SnO2),阴极为钛板,极板尺寸为45 mm(宽)×100 mm(长),极板间距20 mm。采用WYK-605D型直流稳压电源为反应器提供电场,运行过程中平均电流密度为13.3~15.6 mA/cm2。塑料导电粒子利用反应过程中产生的气体形成的浮力悬浮于溶液中。

塑料导电粒子制备过程:塑料填料分别用质量分数为10%的H2SO4溶液和摩尔浓度为1 mol/L的NaOH溶液进行酸洗和碱洗,洗净、过滤、烘干后备用;然后采用涂覆法制备塑料导电粒子,将SnO2、SbCl3、Ce(NO3)3等具有催化活性的物质固着于塑料基体表面。

1—直流稳压电源;2—电解槽;3—钛催化极板(阳极); 4—钛板(阴极);5—塑料导电粒子图1 实验装置示意图Fig.1 Schematic diagram of experimental device

1.3 分析方法

采用TU-1901型紫外—可见分光光度计对不同反应时间的电解液进行吸收波谱扫描。使用FA2204KYKY-EM8000F型扫描电子显微镜(SEM)对塑料导电粒子表面形貌进行表征。采用4-氨基安替比林直接分光光度法测定苯酚浓度。采用TOC-VCPH型总有机碳(TOC)分析仪测定TOC浓度。

2 结果与讨论

2.1 塑料导电粒子的表征

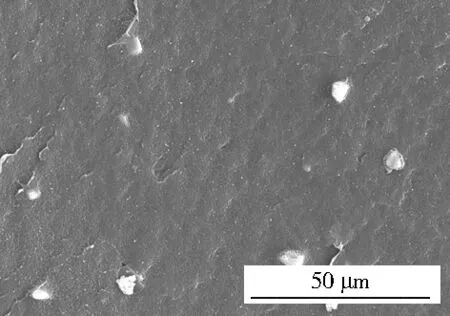

对未涂覆、1次涂覆、3次涂覆(见图2)后的塑料基体以及电解反应后的塑料导电粒子进行形貌表征。未涂覆的塑料基体表面平整光滑,难以附着具备催化活性的物质。塑料基体被涂覆1次后,其原本光滑的表面由于石墨烯的附着形成了轻微褶皱,而褶皱的形成使得金属催化物能附着在塑料基体表面上,使塑料基体具有活性基团,从而具有催化性和导电性。随着涂覆次数的增多,塑料基体表面上的褶皱明显增多,大大增强了对金属催化物的负载能力和主电极的传质能力,使其导电性能增强,更适宜于用作粒子电极。参与电解反应后的塑料活性粒子表面的石墨烯涂层被破坏,部分金属氧化物颗粒失去附着力而掉落,因此粒子表面出现了一些溶蚀空洞,表明催化剂已进入反应溶液,加快了反应速度。总体来说,使用后的塑料导电粒子的表面形貌没有发生明显的变化,证明其具有一定的稳定性[13]。

图2 3次涂覆后的塑料导电粒子SEM图Fig.2 SEM image of plastic conductive particles after 3 times coating

2.2 不同电极反应器对苯酚的降解效果

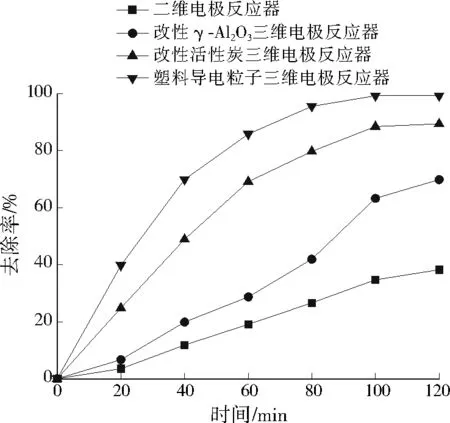

在电压为15 V,电解质(NaCl)质量浓度为1.0 g/L的条件下,分别采用二维电极反应器和三种不同粒子电极(改性γ-Al2O3、改性活性炭和塑料导电粒子)的三维电极反应器对苯酚进行降解,反应时间均为120 min,每20 min取样测定苯酚浓度并计算去除率,结果如图3所示。

图3 不同电极反应器对苯酚的降解效果Fig.3 Degradation effect of phenol on different electrode reactors

由图3可知,二维电极反应器对苯酚的最终去除率为38.2%,而同样反应条件下,三维电极反应器对苯酚的最终去除率最高可达99.3%,降解效果明显优于二维电极反应器,且三维电极反应器在各阶段对苯酚的去除率都高于二维电极反应器,尤其是以塑料导电粒子与催化极板所构成的三维电极反应器对苯酚的电解有明显的促进作用。原因如下:塑料导电粒子上负载的金属催化剂具有和催化阳极表面一样的催化活性,可以促进强氧化剂·OH的产生,进一步促进废水中有机物的降解[14-15]。在相同电解条件下,采用塑料导电粒子三维电极反应器对苯酚的降解效果优于改性γ-Al2O3和改性活性炭三维电极反应器。这是因为γ-Al2O3和活性炭都是典型的孔隙结构,采用浸渍/焙烧法改性后难以控制颗粒大小和形貌的均匀性,从而可能导致颗粒团聚,呈现出明显的团聚结构,该形态不能为电化学反应提供足够多的反应位点[16]。

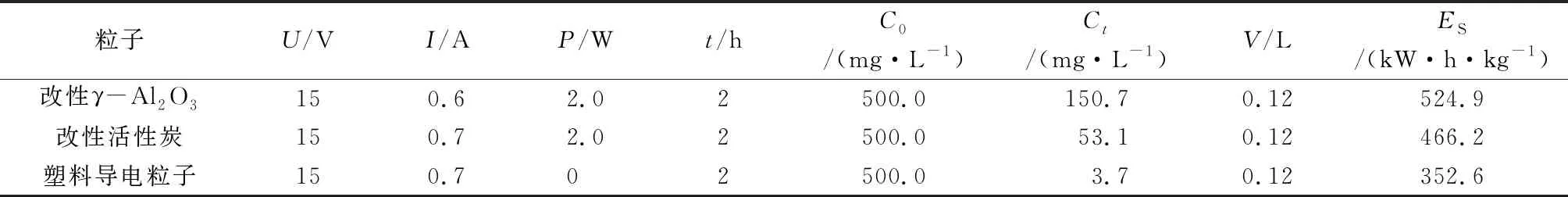

表1 能耗计算

通过计算不同粒子电极电解苯酚废水的能耗(ES,kW·h/kg)可从经济成本的角度评价各粒子电极。能耗计算公式[17]见式(1):

(1)

式中:U为电压,V;I为电流,A;P为曝气泵功率,W;t为反应时间,h;C0为苯酚的初始质量浓度,mg/L;Ct为反应t时间后苯酚质量浓度,mg/L;V为反应器有效容积,L。

各粒子电极的实验运行参数及能耗如表1所示,可看出其能耗大小体现为:改性γ-Al2O3>改性活性炭>塑料导电粒子。因为以塑料导电粒子作为粒子电极可免去曝气产生的能耗,且苯酚去除率高,所以每降解1 kg质量浓度为500.0 mg/L的苯酚所需能耗最低,为352.6 kW·h。综合分析可知,塑料导电粒子对苯酚的降解性能最佳。

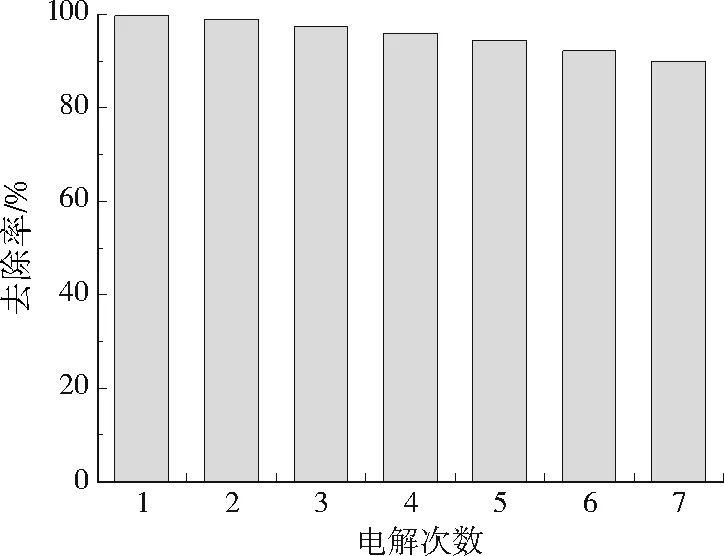

2.3 塑料导电粒子的重复使用性能

在三维电解体系中,粒子电极能否长时间地保持良好的电催化性能对于实际应用非常重要。将同一批次的塑料导电粒子重复使用7次,塑料导电粒子在重复使用前经过超声波清洗以去除前一次使用时附着的有机物。结果如图4所示,连续使用7次后,苯酚的去除率略有下降,但仍能保持在90.0%以上,说明塑料导电粒子仍有良好的重复使用效果。

图4 塑料导电粒子的重复使用性能Fig.4 Recycling performance of plastic conductive particles

2.4 三维电极运行条件优化

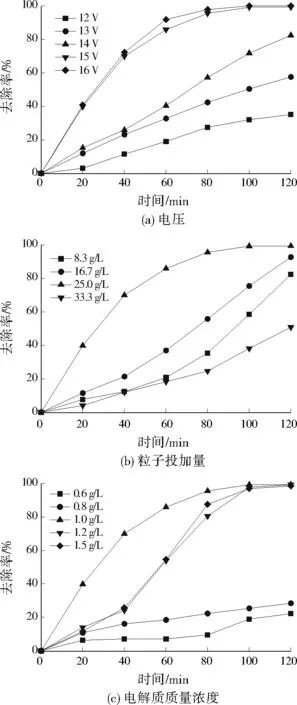

根据前面的研究可知,塑料导电粒子是一种可行的粒子,可进一步研究各运行参数的变化对塑料导电粒子催化性能的影响。影响三维电极反应器降解苯酚的实验因素主要有:电压、粒子投加量、电解质浓度[18-19]。实验基本条件为:电压为15 V,粒子投加量25.0 g/L,电解质质量浓度1.0 g/L,采用控制变量法针对3个参数进行实验(反应时间为120 min),当研究某参数的影响时,其余参数设定为实验基本条件的值,实验结果如图5所示。随着电压的升高,苯酚的去除率也大体升高,这是由于电压的大小会影响电解过程中·OH等活性物质的产生量,从而影响苯酚的降解效果。而活性物质的产生量达到一定值后,苯酚的降解效果将不随其发生变化,因此存在一个最佳电压值,实验表明当电压为15 V时,苯酚的去除率最高,为99.3%。图5(b)为不同粒子投加量下苯酚的降解效果。粒子投加量为25.0 g/L时,苯酚降解效果最好。在氧化降解过程中,每个粒子电极相当于一个微电解池,微电解池增多,反应面积越大,污染物的降解效果越好[20-21];而当粒子投加量过多时,副反应增多,传质效率降低,大大影响了苯酚的去除率[22]。图5(c)为电解质浓度对苯酚降解效果的影响,电解质质量浓度低于1.0 g/L时,电解质浓度越高,三维电极反应器降解苯酚的效果越好。电解质的加入不仅使电解液的电导率升高,而且引入了Cl-,Cl-在一系列电解反应后生成了具有强氧化作用的ClO-,进一步加快了苯酚的降解速率[23-24];但是当电解质浓度过高时会增大电导率,导致旁路电流增大,从而降低了电流的工作效率[25],而且Cl-与电解过程生成的·OH发生反应,形成具有较低降解电位的自由基,影响了降解效率[26]。

图5 电压、粒子投加量和电解质质量浓度对 苯酚降解效果的影响Fig.5 Effect of voltage,particle electrode dosage and electrolyte concentration on phenol degradation

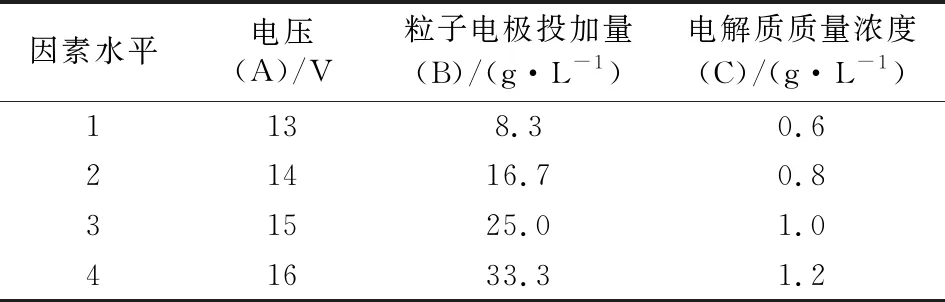

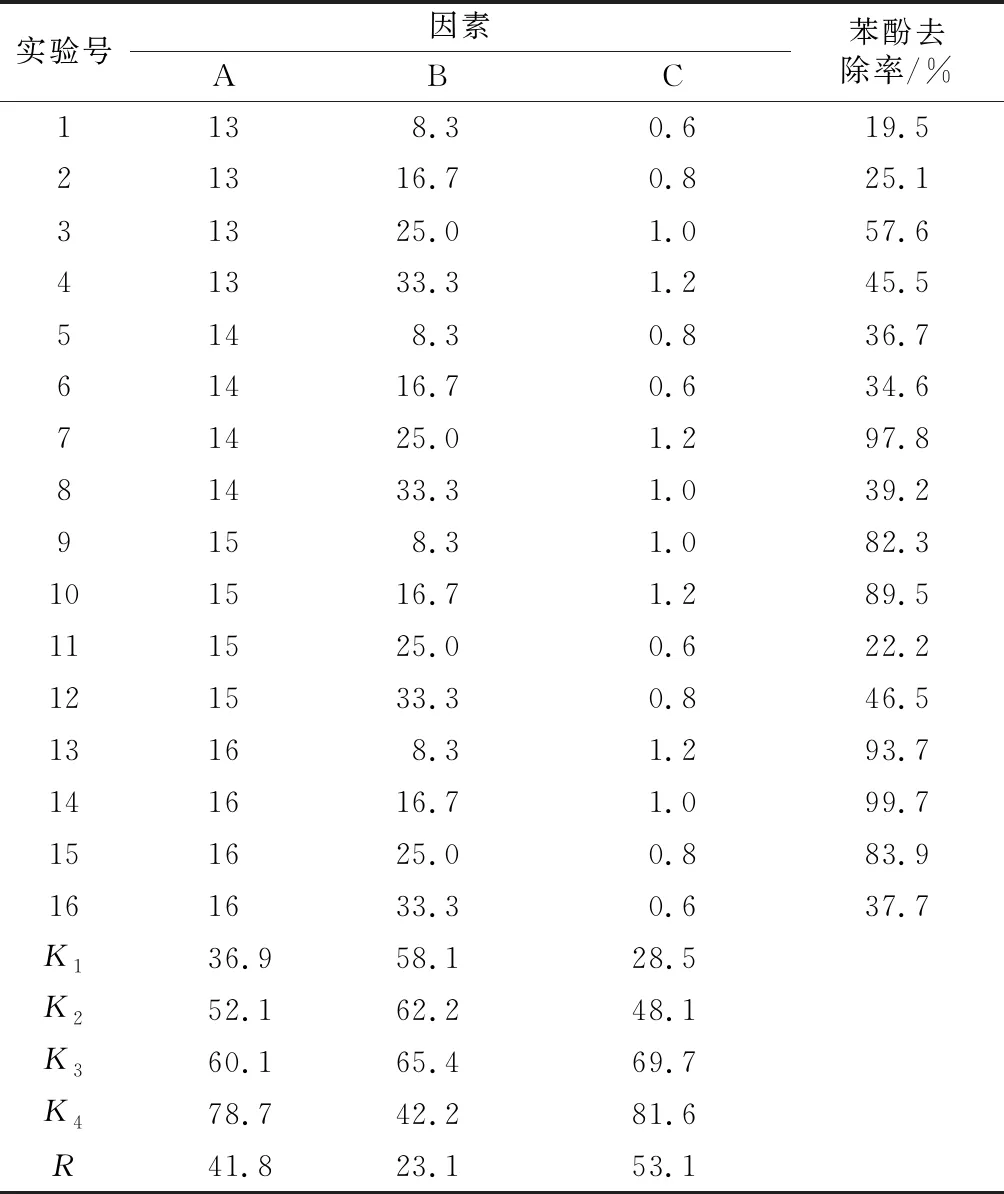

根据单因素实验结果选取电压、粒子投加量、电解质浓度这3个实验因素作为三维电极法的主要运行参数进行优化,针对3个实验因素各设计了4个水平,如表2所示。

正交实验每组实验的反应时间为120 min,实验方案和结果如表3所示。从表3可看出,14号实验的苯酚去除率最高(99.7%),该实验条件为A4B2C3。而将表3中各因素的K进行比较可得出最佳实验条件为A4B3C4,该反应条件与14号实验的实验条件相比,所需药剂更多,经济成本更高,而且14号实验的苯酚降解效果已经十分理想,由此确定A4B2C3为本实验的最佳条件。

表2 因素水平表

表3 正交优化分析

从表3的R可看出,各因素的R表现为:电解质浓度>电压>粒子投加量。实验因素的R越大,则其对实验的影响越大,由此可知电解质浓度对实验的影响最大。据此分析,最佳实验条件应含有最大水平的电解质浓度,而从前期的单因素实验结果可知,在电解质质量浓度分别为1.0、1.2 g/L时苯酚降解效果相近,考虑到经济成本,选择1.0 g/L即可,进一步确定了最佳实验条件为电压16 V,粒子投加量16.7 g/L,电解质质量浓度1.0 g/L。

2.5 紫外扫描和矿化分析

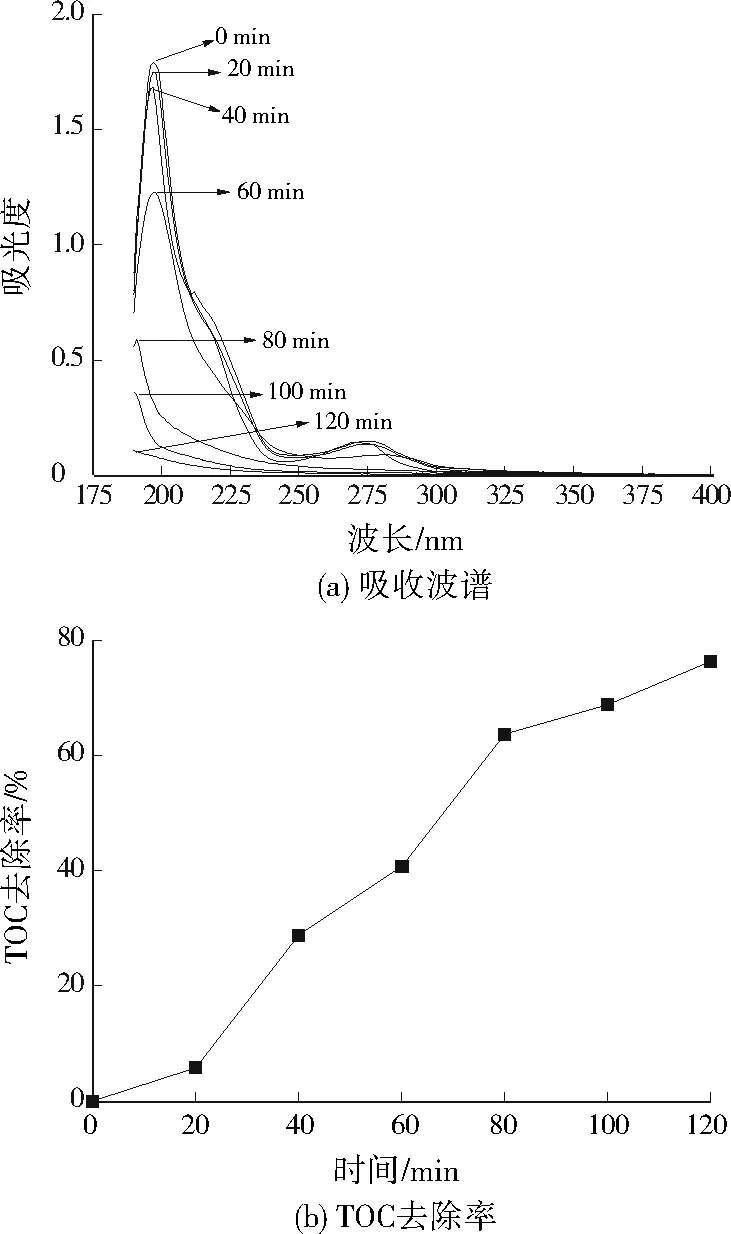

在根据上述正交实验确定的最佳实验条件下进行电解实验,每隔20 min取水样进行吸收波谱扫描和TOC浓度测定,结果如图6所示。

图6 不同反应时间下苯酚吸收波谱和TOC去除率Fig.6 Absorption spectrum and TOC removal rate of phenol at different reaction time

由图6(a)可见,苯酚原液在波长195、270 nm处有两个明显的吸收峰,分别为苯环和羟基的吸收带[27]。随着反应时间的增加,两处吸收峰的吸光度均逐渐降低且无其他吸收峰出现,表明苯酚在电解过程中逐渐被降解。电解60 min时,苯酚的特征吸收峰明显下降,此时降解速度最快,电解至120 min时,吸收峰已不能清楚辨认,降解效果理想。图6(b)为TOC去除率曲线,可看出TOC去除率随着反应时间的延长而提高,120 min后TOC去除率为76.4%,表明经过电催化氧化后溶液中的大部分有机物因矿化而生成CO2和H2O,进一步验证了塑料导电粒子对苯酚具有良好的电催化降解效果。

2.6 反应动力学

分别采用准一级和准二级动力学方程对最佳实验条件下苯酚的电催化降解过程进行拟合,准一级动力学方程的R2为0.957 6,准二级动力学方程的R2为0.671 9。苯酚的电催化降解过程更符合准一级动力学方程。

3 结 论

采用表面改性的塑料导电粒子与催化极板所构成的三维电解反应器进行苯酚降解实验,研究结果表明:相同条件下,塑料导电粒子对苯酚的降解效果明显优于改性γ-Al2O3和改性活性炭;吸收波谱和TOC去除率显示,塑料导电粒子具有良好的电催化降解性能,对苯酚的电解具有促进作用。根据正交实验得出最佳条件为电压16 V,粒子投加量16.7 g/L,电解质质量浓度1.0 g/L,苯酚去除率可达99.7%,且此条件下苯酚降解反应过程符合准一级动力学方程。