型钢切割机机械手臂设计

2020-10-23郝保明胡遵阳

李 昊,郝保明,胡遵阳

(宿州学院 机械与电子工程学院,宿州 234000)

随着社会科学技术的迅速发展,生产机械的机械化和自动化水平也愈来愈高,大力促进了机械手臂的诞生和发展。机械手臂代替了工人作业,很大程度上提高了企业的生产效率,改善了工人们的工作环境质量,尤其是在极端环境下的生产,比如航天、深海、核能等领域[1]。在计算机普及运用的今天,机械手臂由电脑程序控制,使其功能变得十分多样化,界面也愈加丰富易懂。

机械手臂的急速研发、使用是因为它的积极作用正逐渐被大众所认同:首先,它可取代大部分的人工操作,减少了工人的数量,降低了生产成本;其次,它可以严格按照生产工艺的要求,减少了人工不可避免的误差,在对物料进行传送和装卸时,按照预先规定好的程序、时间和位置进行生产;第三,它可以对机器进行焊接和装配,焊接是一项对人体伤害比较大的工作,使用机械手臂可以改善工人的劳动条件,使工人远离劳动现场,并且可以提高劳动生产率,装配生产线上也大量使用机械手臂,减轻了工人的劳动强度。机械手臂有如此多的优点,以至于各个国家都非常重视,机械手臂综合了各个方面的技术,很多的国家都投入大量的人力、物力和财力来研究机械手臂,并把它用在了各个重要领域[2]。尤其在一些对人类有害的工作场合,像高温、高压、粉压和噪音比较大的地方,还有一些是带有放射性污染的地方,这些领域应用得更广泛。市场需求是推动机械手臂发展的重要因素,机械手臂代表了最新的生产方式,极大的减轻了劳动者的负担。在我国,机械手臂也有较快的发展,一方面是我们的政府对此非常的重视,每年在此方面拨很多的研究经费,另一方面很多的机床加工企业对机器人的研究也越来越多,越来越深入[3]。

1 材料选择

通常要根据不同机械设备的自身要求来进行所需材料的分析,从而选择出合适的材料以达到机械设计所要实现的结果,对于一项完整的机械结构设计来说,这是一个非常重要的步骤。材料选择的好坏,决定了机械结构的实现方式。型钢切割机的机械手臂杆件需要经常转动零部件,杆件有时候速度很大,有时候加速度很大,所以杆件的制作材料首选轻型材料,这样就能减轻其自身的重量,有效缓解因惯性而产生的运动。此外,机械手臂工作时都在做高速往返运动,这势必会产生不断的振动,因此,机械手臂的材料又需要具备较强的刚性以及良好的抗振性能等特点,这样才能使机械手臂可以满足其工作条件[4]。

基于上述原因,最后选用比强度高的材料来制作机械手臂的杆件。比强度是指材料的强度(材料断开时单位面积上所承受的力)与其密度之比,又称强度重量比,国际单位是(N/m2)/(kg/m3)或者N·m/kg。优质的结构材料都需具备高的比强度,这样不仅可以用最小的面积来满足设备所需的强度,还能在很大程度上减轻结构自身的重量。因此,用于制作杆件的材料比强度愈高,则其达到所需强度使用的材料就愈少,其重量也就愈轻。通过比较分析制造业中常用到的材料类型后,符合制作手臂杆件要求的材料之一为硬质铝合金,因此选其为手臂杆件的制作材料。

2 机械手臂方案设计

机械手臂必须具备充分的刚度、强度、稳定性等,在运转时应最大力度的避免发生自卡以及锁死的现象,这就需要机械手臂的结构设计具有灵活性,除此之外,还要为各种类型电源线和信号线的连接留出充足的地方。

2.1 切割头机械手臂方案设计

设计切割头机械手臂方案时,一是要满足切割型钢的姿态要求;二是结构尽可能的简单,这样加工起来比较容易;三是控制系统也要便于开发。一般而言,想要结构简单,就要在控制系统上下大功夫,所以在设计方案的时候要全方位综合考虑,设计出真正适合实际生产需要的产品[5]。关于切割头机械手臂方案的设计有以下三种方案。

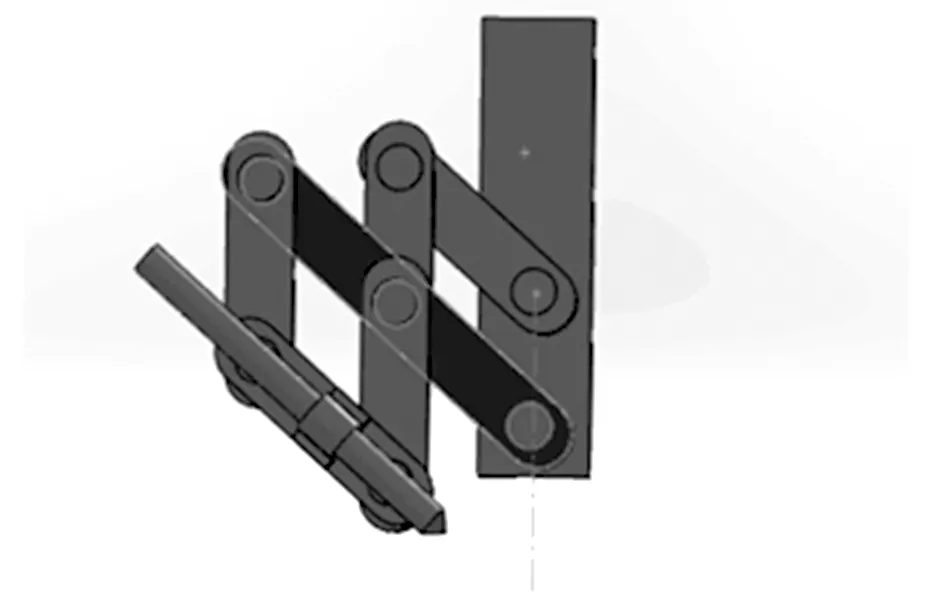

方案一:二自由度机械手形式

二自由度机械手设计如图1所示,这种方案的机械结构非常简单,但是关于割枪姿态的确定却很难,转换姿势时,割枪嘴空间方位不容易确定,空间坐标不容易确定,而且也很容易造成气管和电缆的扭转。设计不仅要实现型钢的切割功能,还要最大可能的降低成本,使产品具有价格上的优势,而此种方案虽然结构简单,但使得控制系统难于设计,因此很难用于实际生产。

图1 二自由度方案设计

方案二:回转机械手

回转机械手是根据无限回转+平行四边形机构原理设计的。无限回转方案在坡口切割时必须要转动型钢才能实现对型钢不同面的切割,因此,结合平行四边形机构来解决这个难题,以实现不用转动型钢即可进行多方位的切割。该方案是利用回转关节确定割枪在水平面的任意指向,平行四边形机构确定竖直平面上割枪的任意指向,综合两者设计一款复合型型钢切割机[6]。回转板通过回转关节绕连接部位转动,平行四边形的连杆铰接在一个回转板上,让平行四边形机构能绕回转板转动,回转关节的轴线与割枪的轴线交于一点,叠加两个旋转就可以控制坡口的切割,无限回转平行四边形结构如图2所示。

图2 无限回转平行四边形结构

为了防止杆件之间的干涉,对每个杆件的杆长设计都要考虑到整个平行四边形机构,使割枪无论怎么旋转都能指向固定的一点,这样对点的定位就非常的明确[7]。结合割枪回转机构的回转中心,使回转中心的轴线与平行四边形的底边重合,这样无论割枪怎么旋转,割枪指向的轴线都不会改变,这样割枪姿态的控制就可以简单化。

采用此种结构可以对型钢进行侧面和上表面的切割,和相贯线切割比较相似,但是在具体的结构上做了全面的修改。相贯线切割是采用平行四边形原理,使割枪固定的指向某一点上,相贯线切割对角度的要求小,不能在平面内做180°旋转,而对型钢的切割要求大角度切割,这就会对连杆产生干涉,达不到要求的角度[8]。而图2所示的结构就避免了干涉,也符合了对角度的切割要求,但是这种结构对杆件精度的要求很高,杆件的刚性低,抗冲击能力差,且调整困难,加工成本较高,不太适合于实际运用。

方案三:双关节机械手方式

双关节机械手结构如图3所示,采用十字交叉双关节来实现割枪姿态的大范围变位需求,此方法机械结构简单,连接基座与Z轴挂板上的连接臂相连,割枪固定在夹枪器上,大悬臂和小悬臂分别绕相应的旋转轴回转运动,各个部分之间密切连接,中间没有多余空隙,减少了各个部分之间的传递误差。

对于切割头机械手臂的设计,首先要考虑的是结构简单,控制系统简单,生产成本较低,从以上方案可以看出:方案一虽然结构简单,但控制系统难于设计,且的开发周期长,成本高;方案二整个机构空间结构比较大,所采用的平行四边形结构,构件比较多,之间的间隙不容易控制,而且构件的刚性相比而言比较低,杆件的抗冲击能力不强,在切割的时很难保证精度;方案三结构比较简单,结构稳定性好,构件之间的误差比较小,割枪的旋转面始终和大臂的旋转轴在一个平面内,始终指向旋转轴,这样其控制算法也比较容易开发。综合考虑对比后,选择方案三采用双关节机械手臂方式。

用立体解析法对相贯线节点编辑难点问题进行解决,对手指姿态与“十字交叉双关节”之间的函数模型,以及手指姿态变位时指尖点三坐标位置变化的数学模型已经初步建立了结构模型,得到了其关系函数,故确定此方案作为切割头机械手臂的设计。

双关节机械手臂运用十字交叉双关节转动来实现手指姿态变位时,会导致指尖点三坐标位置的变化,需要建立其运动分析数学模型,并通过控制来实现姿态变位过程中的及时自动补偿,从而使指尖坐标位置不会受姿态变化的影响,而且此种方案变位时不造成气管和电缆的360°扭转[9]。

设计双关节机械手臂时还要考虑的一个问题就是要尽量减轻切割头的重量,整个机械手臂是悬挂在Z轴挂板上的,而Z轴挂板又是通过导轨与横梁相连接的,整个Z轴挂板和切割手臂对导轨有很大的力,需要对导轨进行校核。要减轻切割头的重量,材料的选取是一方面,另一方面还要从结构上来对其进行优化,在满足刚度和强度的要求下,尽可能的减少不必要的结构。

随着切割机厂家的竞争越来越白热化,机器的美观性也是客户选择产品的一个重要方面,例如对大悬臂的设计[10]。大悬臂连接着两个关节,它承受的载荷较大,在设计的时候,一方面要考虑它的刚度和强度,另一方面还要尽可能的减轻它的重量,这些因素直接影响型钢切割机工作的稳定性。在参考了多种臂的结构后,设计其结构的三维模型如图4所示。

图4 大臂三维结构图

2.2 驱动电机选型

2.2.1 小悬臂回转驱动电机的选型

减速器与轴相互连接,当减速器被伺服电机带动运转起来时,轴也跟着转动起来,进而促使小悬臂的摆动。因此,要精准的控制小悬臂的摆动,就要先确定伺服电机和谐波减速器的型号[11]。

该型钢切割机的割枪和小悬臂的总质量为m1=2.5kg,其最大回转半径为R1=200mm,计算转动惯量如下:

(1)

因小悬臂的角速度ω1从0加速至500°/s时需要的时长是t=0.5s,故计算小悬臂摆动的角加速度如下:

α1=ω1π/180t=500π/(180×0.5)

=17.45rad/s2

(2)

忽略力矩因静摩擦力而产生的影响,计算小悬臂的启动惯性矩如下:

M1=J1α1=0.1×17.45=1.745N·m

(3)

减速器的输出扭矩会受工作场合和时间的影响,因而会和理论值有所差异,为安全起见,设定一个安全系数KA。查阅相关手册,并根据实际工作时间和负载状况,确定KA=1.3。因此减速器输出的额定转矩为:

T1=KAM1=1.3×1.745=2.27N·m

(4)

根据小悬臂的回转需求和相关谐波减速器的使用说明,确定其额定转矩为7N·m,减速比为i1=50,减速器的工作效率为75%~90%(本设计设定减速器的工作效率η=0.8),从而电机的启动转矩为:

M电1=T1/i1η=0.0568N·m

(5)

综上计算结果,选择松下公司生产的型号为MSMD 5AZP1U的驱动电机作为小悬臂的转动电机,其额定转矩为0.16N·m≥M电1,额定功率为50W,额定转速3000r/min,转子惯量为0.027×104kg·m。

2.2.2 大悬臂回转驱动电机的选型

对于大悬臂电机的选型和小悬臂的类似,其负载的总质量为m2=5kg,最大回转半径为R2=400mm,计算转动惯量如下:

(6)

而大悬臂的角速度ω2从0加速到500°/s时需要的时长是t=0.5s,故计算大悬臂摆动的角加速度如下:

α2=ω2π/180t=17.45rdd/s2

(7)

忽略力矩因静摩擦力而产生的影响,计算小悬臂的启动惯性矩如下:

M2=J2α2=13.96N·m

(8)

减速器的输出扭矩会受工作场合和时间的影响,因而会和理论值有所差异,为安全起见,我们设定一个安全系数KA。查阅相关手册,并根据实际工作时间和负载状况,确定KA=1.3。因此减速器输出的额定转矩为:

T2=KAM2=18.148N·m

(9)

根据大悬臂的回转需求和相关谐波减速器的使用说明,确定其额定转矩为53N·m,减速比为i2=50,减速器的工作效率为75%~90%(本设计设定减速器的工作效率η=0.8),从而电机的启动转矩为:

M电2=T/i2η=0.4537N·m

(10)

综上计算结果,选择松下公司生产的型号为MQMA 02ZP1U的驱动电机作为大悬臂的转动电机,其额定转矩为0.64N·m≥M电2,额定功率为200W,额定转速3000r/min,转子惯量为0.42×10-4kg·m。

2.3 大悬臂旋转轴的设计与键的校核

2.3.1 轴的材料

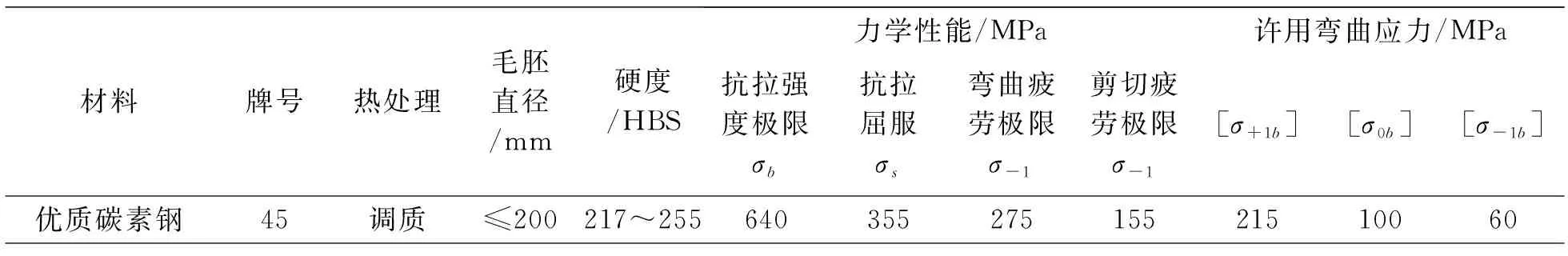

选择轴的材料时,需要考虑到它的工艺性能以及经济性,保证轴的刚度、强度、耐磨等。选择调质处理的45钢如表1所示。

表1 45钢调质后的主要力学性能、许用弯曲应力及用途

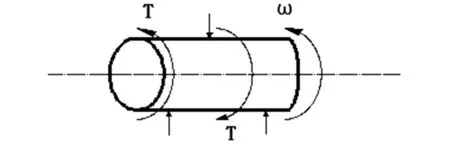

2.3.2 估算轴的最小直径

弯矩和扭矩会影响轴的转动,转轴运动时的受力简图如图5所示。固定好轴上的零件后,可以利用扭转强度和经验公式来计算轴的最小直径dmin。

图5 转轴运动时的受力简图

计算轴直径公式如下:

(11)

式中:T—工作转矩,N·mm。

P—轴传递的功率,kW。

n—轴的转速,r/min。

查《机械设计手册》得出45钢的C值介于107~118之间,本设计取C=110,电机输送至轴的功率P=0.18Kw,n=60r/min。计算出轴的直径为17.3mm,由于轴上的两个键槽会使轴的强度减弱,故轴径需增加15%,即dmin=26mm。本设计最小轴径为35mm>26mm,因此满足强度需求。

2.3.3 大悬臂旋转轴的结构设计

对于轴的结构设计,除了要保证安装在轴上的零件容易装拆外,还要考虑轴和轴上零件的定位情况。对轴环进行设计时,应保证轴环的宽度b≥1.4h,大臂旋转轴的结构设计如图6所示,装配图如图7所示[12]。每节轴的直径从细到粗依次递推,而长度则根据每节轴的零件宽度和装配空间计算得出。运用普通平键进行轴向固定,计算各键槽尺寸如下。

电机输入键槽尺寸:b×h×l=5×5×22mm

悬臂键槽尺寸:b×h×l=12×8×80mm

图6 大臂旋转轴

图7 大臂悬臂轴的装配配合

2.3.4 大悬臂旋转轴键的校核

需要对键进行类型和尺寸的选择。在选择键的类型时,主要依据其构造特征以及工作条件;在选择键的尺寸时,主要依据其标准规格以及强度需求。工作面被压溃是导致键失效的最常见现象,而产生这一现象的最主要原因就是载荷过重,所以,要保证键的有效寿命,就必须对其工作面上的载荷进行有效控制[13]。

如果载荷平均分布于键的工作面上,那么常见平键的强度要求如下:

σp=2T·103/kld≤[σp]

(12)

式中:T为传递的转矩,单位为N·m;

k为键与轮毂键槽的接触高度,k=0.5h,单位为mm;

l为键的工作长度,单位为mm,圆头平键l=L-b,平头平键l=L;

L为键的公称长度,单位为mm;

B为键的宽度,单位为mm;

[σP]为键的许用挤压应力,单位为MPa。查《机械设计》中的表得钢的许用挤压应力[σP]=100~120MPa,取为100MPa。经计算电机输入键槽σp1=55MPa<[σp]满足其强度要求,大悬臂键槽σp2=3MPa<[σp]。

3 型钢切割机整体结构的模态分析

3.1 型钢切割机的模型建立

型钢切割机有限元模型在SolidWorks下建立,保留了型钢切割机的主要器件与特征,将其他部分全部省去[14]。

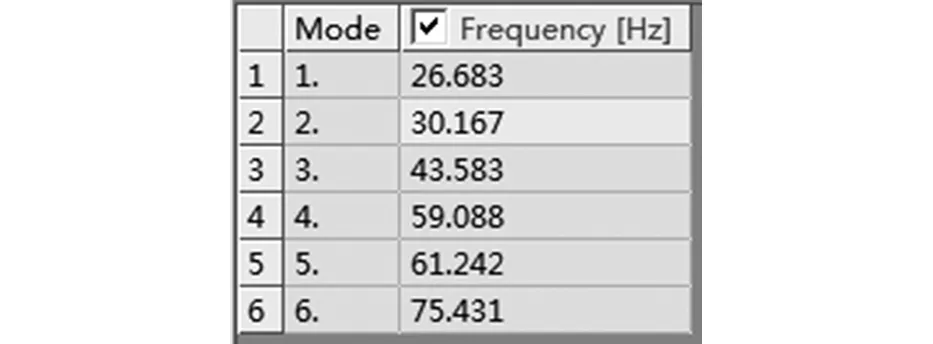

3.2 切割机的模态分析

求解参数:Structural Steel密度P=7800kg/m3弹性模量E=200GPa,泊松比v=0.3;Aluminum Alloy密度P=2770kg/m3弹性模量E=71GPa,泊松比v=0.33;约束条件为一端梁用三个面的无摩擦约束,另一端梁底面的无摩擦约束,模态的分析阶数为6阶。

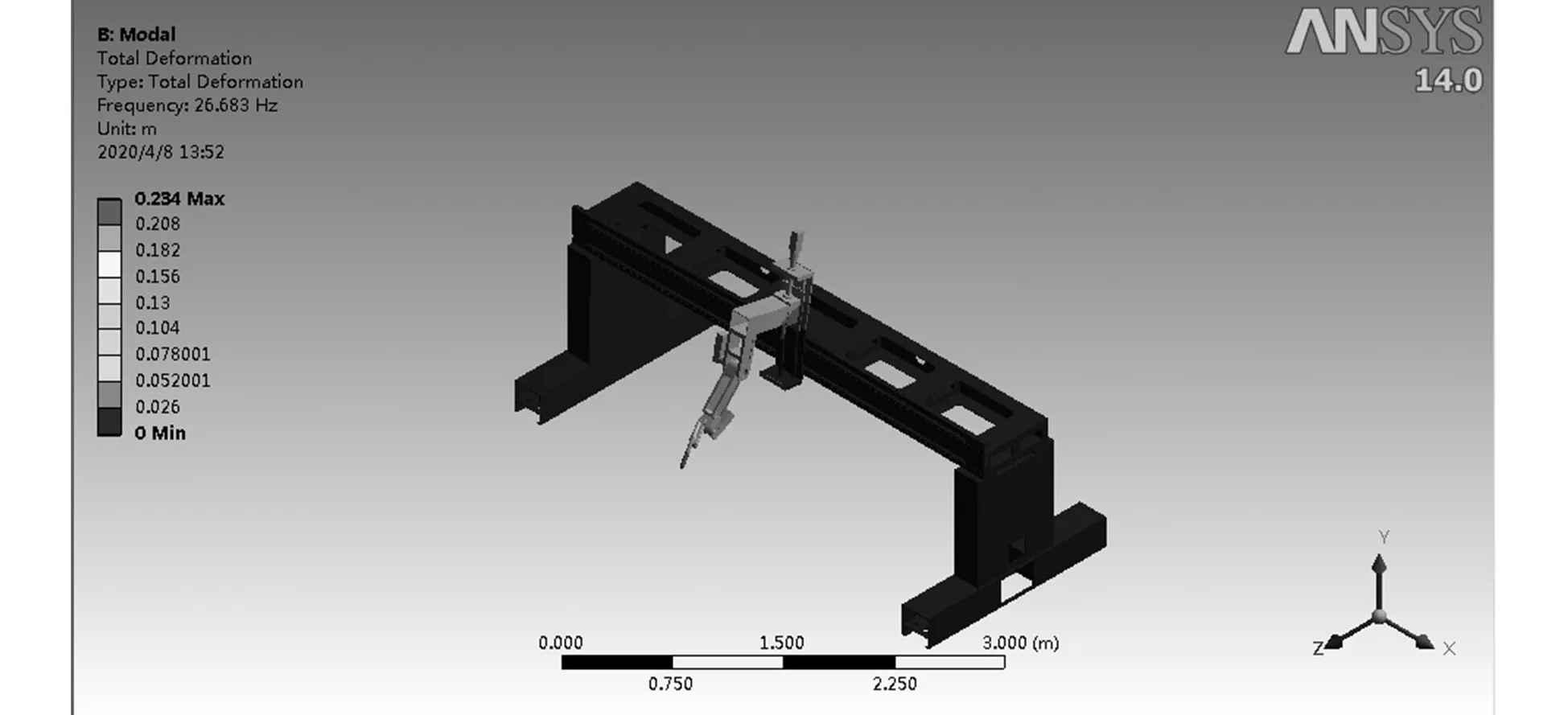

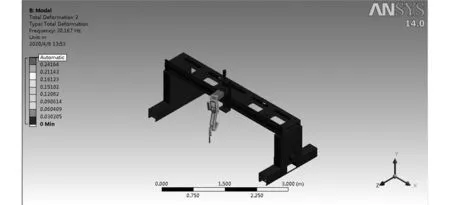

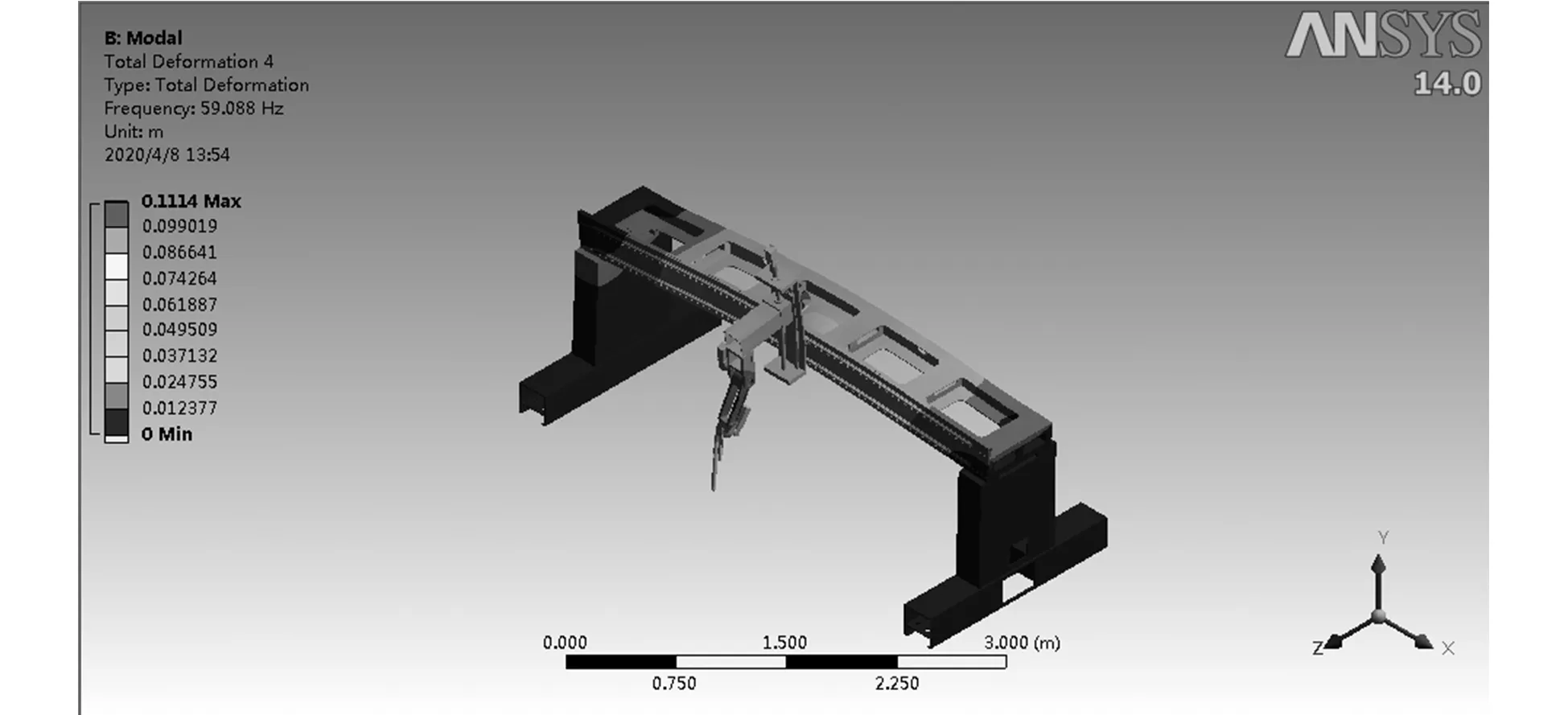

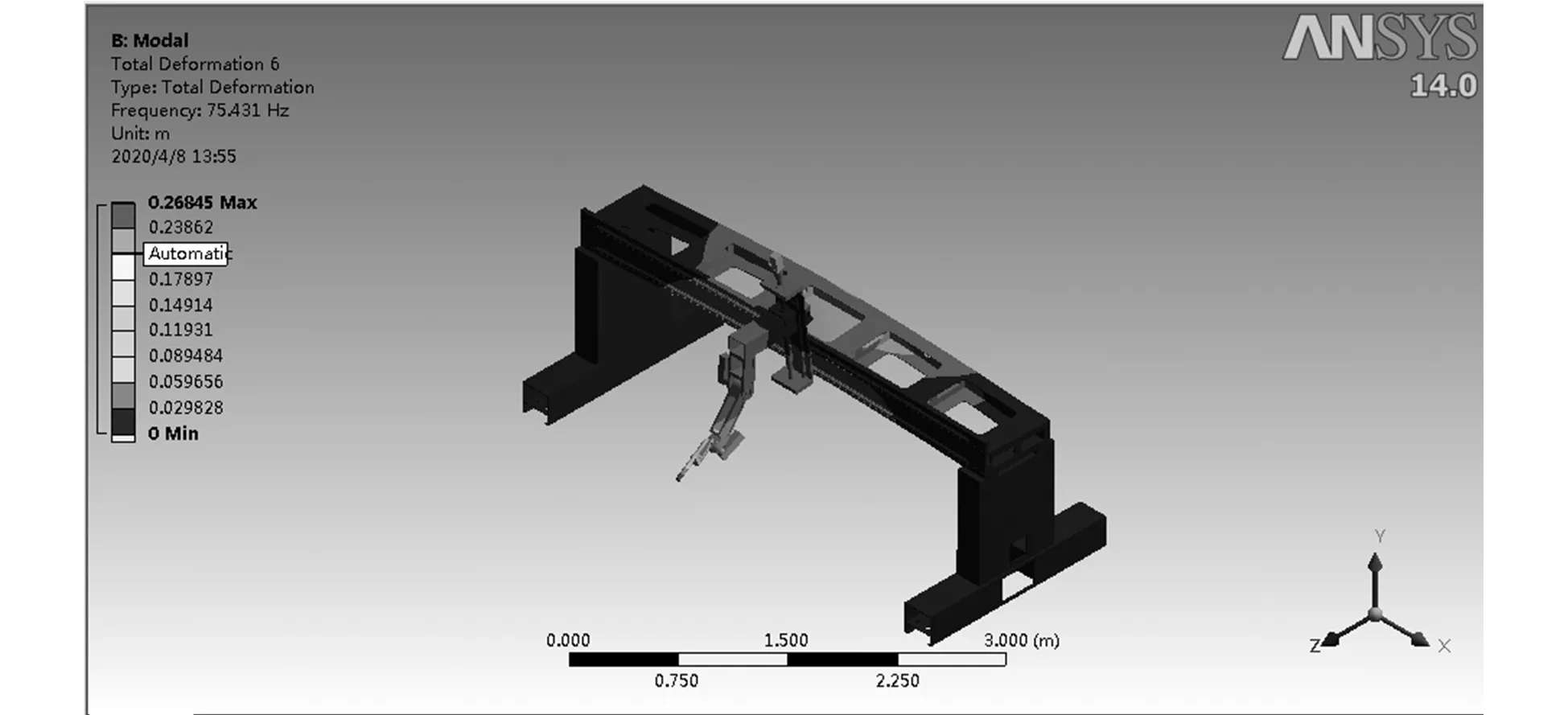

整个装配体的有限元模态分析计算结果如图8所示。

图8 模态固有频率

图9 一阶固有频率振型图

图10 二阶固有频率振型图

图11 三阶固有频率振型图

图12 四阶固有频率振型图

图13 五阶固有频率振型图

图14 六阶固有频率振型图

从以上的计算和振型图可以看出,图9为第一阶模态振型,固有频率为26.683Hz,其振动表现形式为Z挂板在yz平面内摆动,末端割枪出的位移较大,并出现了轻微的弯曲。

图10为第二阶模态振型,固有频率为30.167Hz,其振动表现形式为机械手臂在xy平面内轻微摆动,末端割枪出的位移较大,并出现了轻微的弯曲。

图11为第三阶模态振型,固有频率为43.583Hz,其振动表现形式为横梁部分在yz平面上出现了的弯曲。

图12为第四阶模态振型,固有频率为59.088Hz,其振动表现形式为横梁部分在yz平面上出现了的比较大的弯曲变形,机械手臂中的悬臂出现了较大的摆动变形。

图13为第五阶模态振型,固有频率为61.242Hz,其振动表现形式为端梁在xy平面内摆动,横梁出现了大的的弯曲变形,连接Z轴挂板和机械手臂的器件在xy平面上发生变形,机械手臂中的悬臂出现了较大的摆动变形。

图14为第六阶模态振型,固有频率为75.431Hz,其振动表现形式为横梁在yz平面上有较大的位移。

3.3 模态计算结果的分析

从以上各阶模态和振型能得知,切割机在振动时,受影响最大的是机械手臂,因此,如何增强机械手臂的抗振性能是需要解决的问题。主要从加大其各阶固有频率和降低对应变形值两方面着手,如此一来,就能让其振动幅度符合要求,从而能让机械手臂正常工作,产品设计时,其固有频率应偏离激振频率10%~20%以上。

4 结论

为提高切割机工作效率,设计了一款能让机械加工制造业普遍适用的经济型数控型钢切割机。该切割机选用硬质铝合金为手臂杆件的制作材料,切割头采用十字交叉双关节机械手臂形式。驱动部分选择松下公司生产的MSMD 5AZP1U的驱动电机作为小悬臂的转动电机,MQMA 02ZP1U的驱动电机作为大悬臂的转动电机。对其主要零件大悬臂旋转轴进行了设计,并对键进行校核。通过有限元进行模态分析,该型钢切割机机械手臂达到设计要求。