40Cr轧辊表面激光熔覆涂层的组织及性能研究

2020-10-23朱继祥顾晨晨

吴 鹏,雷 声,李 帅,朱继祥,梁 栋,顾晨晨

(1.合肥东方节能科技股份有限公司,安徽 合肥 230601;2.安徽建筑大学 机械与电气工程学院,安徽 合肥 230601)

激光熔覆对于解决轧辊等基材硬度低,耐磨性差的问题提供了一种较为先进的方法,用性能较为优越的材料作为涂层覆于基材表面,在激光照射下,使涂层与金属基体的外表面层熔化结合,形成与基体冶金结合的功能涂层[1-2]。轧辊是轧钢机的关键部件,轧辊一般在高温高应力下进行连续工作,不但需要承受由加热轧材反复加热和冷却的热疲劳效应,而且会受到由于轧钢对轧辊反作用力的摩擦和轧制力导致摩擦磨损[3-4]。因此对轧辊的要求主要表现为高温耐磨性、低热膨胀系数以及良好的抗氧化性。本项目主要是利用激光熔覆表面改性技术显著提升轧辊的硬度和高温耐磨性,为强化和修复辊面提供理论指导[5]。

目前大多数科研学者采用Fe基自熔合金粉末作为熔覆材料,激光熔覆中通常采用Fe-Ni基合金作为涂层材料[6]。但通常的Fe-Ni基涂层存在硬度不高、耐磨性较差且熔覆层频繁出现裂纹的问题。杨胶溪[7]等人在材质为9Cr2Mo的冷轧辊上,采用Fe基合金粉末添加Cr的碳化物进行激光熔覆后发现,激光熔覆层的平均硬度值为830HV0.1,相比基材782HV0.1的硬度值提高了约5%~6%。且熔覆层的划痕较基材的划痕浅,这很好地说明了激光熔覆有效地提高了试样的耐磨性。本文采用40Cr作为轧辊基板,优化设计了激光熔覆铁基合金粉末组合物成分,表面采用激光熔覆改性技术,对比研究了轧辊基体与激光熔覆层的硬度、微观结构和耐磨性。

1 试验材料及方法

1.1 材料及样品制备

轧辊母材选用40Cr,通过调整Fe-Cr-Ni系合金粉末成分配比配置出新型激光熔覆粉末,在母材上进行熔覆。为增强其硬度和耐磨性,主要加入了Cr元素[8];同时加入具有强烈脱氧和自熔作用的Si[9];为细化晶粒和形成耐磨相,我们也加入了Ca、Ni、Mo等元素[10-11],熔覆合金元素主要成分如表1所示。试样表面采用大功率CO2激光器进行激光合金化处理,熔覆方式采用同步送粉[12],熔覆时氩气作为送粉动力源,熔覆工艺参数见表2,熔覆层数为5层。

表1 激光熔覆层主要化学成分(wt./%)

表2 激光熔覆工艺参数

1.2 组织形貌观察及性能测试

使用日立SU8230高新场发射扫描电子显微镜,观察熔覆层-熔合区-母材的组织结构情况,并分析样品中合金元素含量的分布及对组织结构的影响。使用Smart Lab X射线衍射仪对试样熔覆层进行物相组成研究。扫描角度大小设置为30°~120°,电压是40kV,电流是100mA,并结合Jade-6.5软件对熔覆层物相进行分析。在截面上从熔覆层向基体每隔0.2mm取一个点进行显微硬度测试,实验在常温下进行3次,实验数据取平均值。在磨损试验机(MMW-1)上对试样在恒定加载条件下的摩擦磨损性能进行分析研究。在20℃下进行20min的干摩擦磨损试验,加载负荷为200N,机器速度设置为243转/分。每300s用电子天平对试样的失重进行称重,记录失重量。

2 试验结果与讨论

2.1 金相组织分析

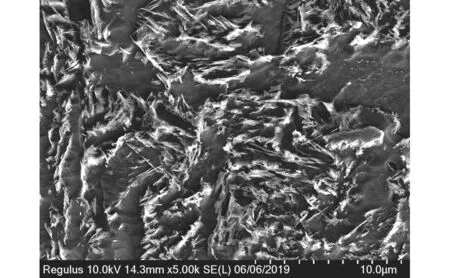

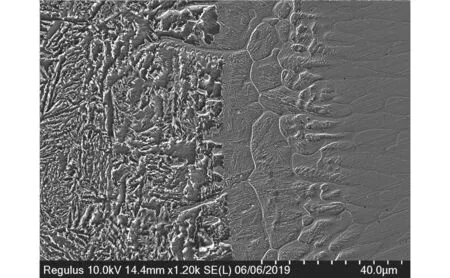

观察试验中样品的显微形貌可以发现,经腐蚀后的样品截面明显可以划分为三个区域:熔覆区、熔合区与母材区,如图1所示。其中熔覆区是由熔覆粉末经激光高温熔化再冷却后形成的区域,熔合区是由金属母材与熔覆粉末元素高温熔化后互相渗透形成的区域。

(a)母材区(a)based area

(b)熔覆区(b)cladding area

(c)熔合区(c)fusion area

(d)熔合区局部放大(d)Partial enlargement of the fusion zone

由图1可以看出熔覆层、熔合区、母材有较为明显微观组织差异。熔覆层与轧辊基体熔合无裂纹和空洞等缺陷。粗枝晶从界面向熔池中心方向生长,靠近熔池中心,在粗枝晶之间形成了明显界面的胞状枝晶和等轴晶[13]。熔合线较为凹凸不平的一侧为母材区,如图1(a)所示,该区域显微组织由部分相变铁素体与珠光体组成。熔合线较为平整一侧为熔覆层,如图1(b)所示,熔覆层成型较好、致密美观,可以看到明显的晶界。该区域Cr、C的含量较高,熔覆层顶部组织与外界进行热量交换,凝固过程中与空气接触冷却速度较快,生长时间短,因此成分组成主要为细小板条状马氏体和细小碳化物[14-15]。图1(c)与3(d)展现了熔融情况良好的熔合区,熔合无明显缺陷。

2.2 成分变化分析

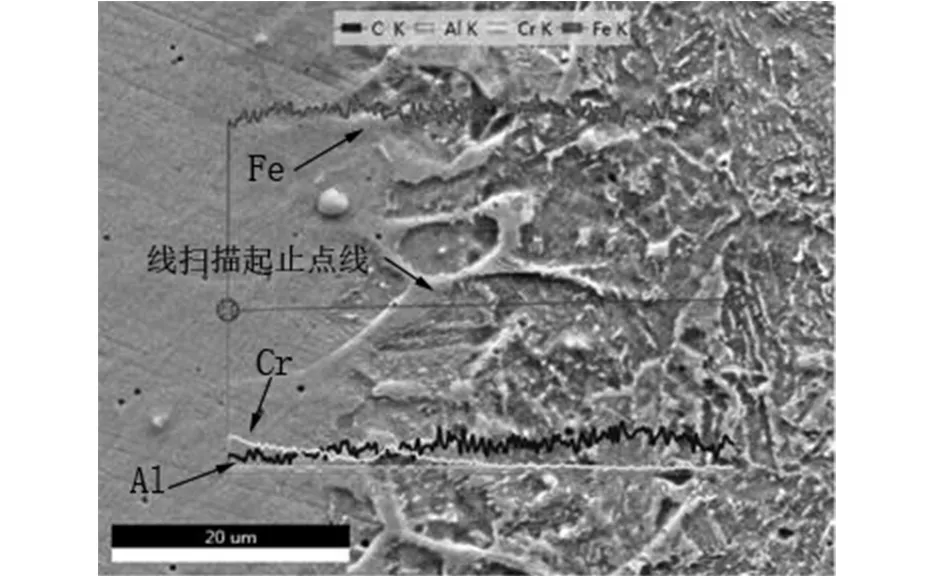

利用EDS线扫描分析试样中Cr与Al元素含量变化,结果如图2所示。从熔覆层到母材的区域,Al元素含量少且变化不大;而Cr元素含量逐渐下降,其中在熔合线附近下降最明显,从而基体的硬度较熔合区和熔覆区有大幅下降。

图3是试样从熔覆层到基体的EDS线扫描结果图。从图中可以看出,除熔合线附近有较大差异外,大部分元素在扫描起点和终点处的分布都比较均匀。针对熔合区附近元素变化趋势可以看出:C元素的含量基本不发生改变,往母材方向有轻微的升高;熔覆层中Cr元素含量最高,越往熔合区与母材方向Cr的含量越少,且在熔合区附近Cr元素分布不均匀。这说明在熔合区处金属基材元素对涂层元素有少量稀释作用,也充分证明在涂层和金属母材之间实现了良好的冶金结合。

图3 熔覆层到基体的EDS结果图Figure 3 EDS results of the cladding layer to the substrate

2.3 物相分析

从图4可以看出,激光熔覆合金层X射线衍射图谱共出现三个主要峰值,其中最高的峰值是FeNi、Fe-Cr-Ni和Fe-Cr化合物,还有几个相对较低的峰。可知熔覆层组织中Cr含量较多,形成部分Fe-Cr-Ni和Fe-Cr硬化相[16]。熔覆层中基体组织仍旧为α-Fe,较软的α-Fe基体与较硬的金属间化合物骨架相结合,这种复杂的软硬相间组织有助于提高熔覆层的硬度和耐磨的性能[17]。X射线能谱分析说明,在熔覆层共晶组织中的碳化物并非单一元素所生成的碳化物,是两种甚至更多元素所共同生成的复合碳化物[18]。

图4 轧辊激光熔覆合金表层X射线衍射图谱Figure 4 X-ray diffraction pattern of roll laser cladding alloy surface

2.4 显微硬度分析

由图5可以发现,基体区的硬度最低,平均硬度为300HV0.2。熔覆层最高硬度可达709HV0.2,平均硬度在660HV0.2左右,比基材区高出大约330HV0.2。高硬度可认为是由合金化层内细小马氏体与C、Cr元素带来的固溶强化快速凝固形成硬化相的结果。表面熔覆层组织较为细小,随着熔覆层厚度的增多,稀释作用减弱,其转变组织的缺陷密度较高,内应力较大,因此硬度值一般会升高[19]。但熔覆层硬度的波动主要由碳化物和母材硬度差异较大所致,也可能导致熔覆外层的硬度比内层低;熔合区硬度在550HV0.2左右,主要是形成了较多马氏体组织而使硬度显著提升。

图5 基体及熔覆层显微硬度分布Figure 5 Microhardness distribution of matrix and cladding layer

2.5摩擦磨损分析

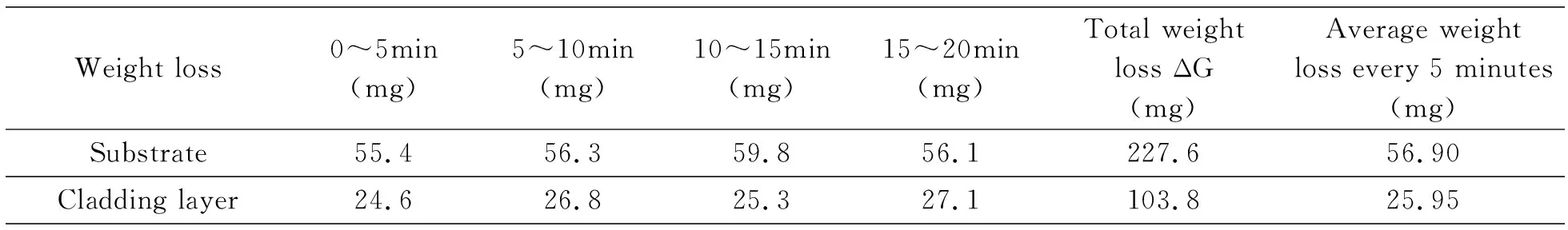

使用激光熔覆试样磨损失重量来研究熔覆涂层的耐磨性,激光熔覆涂层与试样基材每5min的失重量如表3所示。可以看出,每5min摩擦磨损后基材的失重量比熔覆涂层的失重量多约30~35mg,熔覆层的总失重量为103.8mg,相比基材总失重量少123.8mg,磨损量减少了54.4%。每5min磨损后,基材的失重量要比熔覆层合金的平均失重量多30.95mg。涂层在摩擦磨损过程中与磨损材料接触的硬化相有效地保护了软基体,从而使涂层具有更好的耐磨性。

表3 熔覆层及基材的失重量ΔG(mg)数据表

2.6 磨损表面形貌

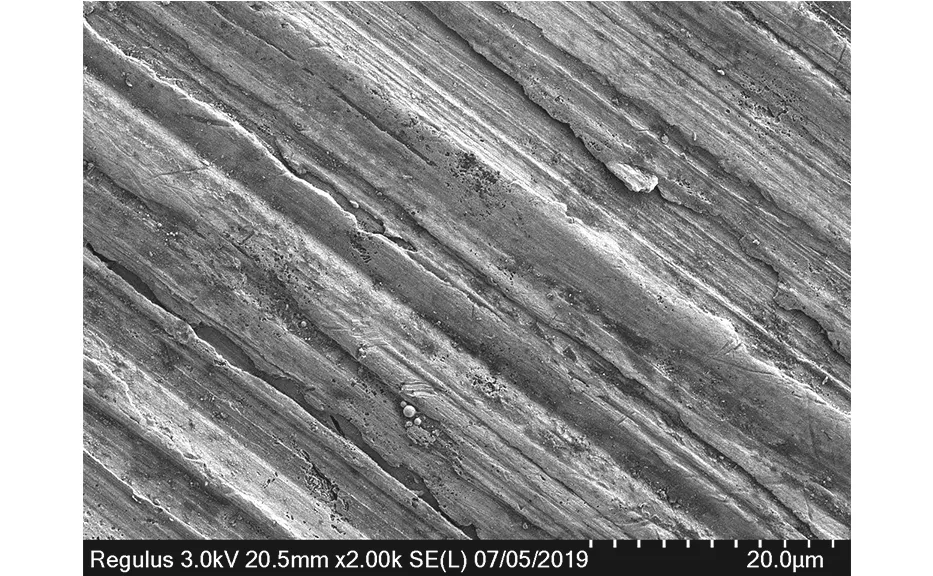

使用扫描电镜对熔覆层和基体摩擦磨损表面的磨损形貌进行观察,结果如图6所示。基体的磨损主要为磨料磨损,其中碎屑作为磨损颗粒。磨损表面具有较深且较长的连续凹槽,这些凹槽深而长,并且排列密集走向一致,如图6(a)所示,磨损表面存在沿滑动方向的犁沟,以及轻微的塑性变形,它们可能是由磨损过程中产生的颗粒碎片形成的。图6(a)这说明基体受磨粒的磨削作用影响较大,产生了严重的塑性变形和显微切削去除。由于基体中碳化物较少,硬度较低,磨粒很容易压入到母材组织中进行显微切削运动,并且共晶硬质相较少,因而耐磨损性较差[20]。

(a)母材(a)base material

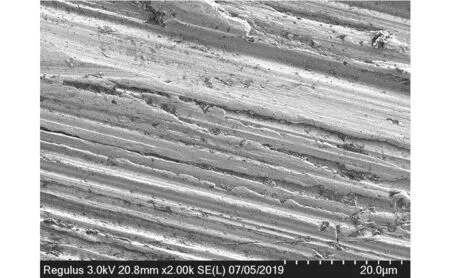

(b)熔覆层(b)cladding layer

熔覆层的磨损主要为磨粒磨损。磨损表面也有少量或切削磨损凹槽,但凹槽体积远小于基体,如图6(b)所示,这是由于堆焊层中形成较多的硬质相Fe-Cr-Ni和Fe-Cr等,呈连续状态分布在残余奥氏体和马氏体周围,说明磨料耐磨性得到了改善[21],由此熔覆层相对于基材具有更好的耐磨性。

3 结论

(1)使用新型铁基粉末对40Cr轧辊基材进行激光熔覆后发现,熔覆层区域成型美观、致密无缺陷,熔合良好。熔覆层组织较为细小,含Cr、C量较高,主要含有FeNi,还有部分Fe-Cr-Ni和FeCr等硬化相,富铬类碳化物可以有效提高硬度。

(2)细小板条状马氏体及细小碳化物有助于提高熔覆层的耐磨性和韧性,熔覆层的最高硬度可达709HV0.2,平均硬度为660HV0.2左右,比基材区高出大约330HV0.2,是基体硬度的2.9倍。

(3)基体的划痕较密而深,而熔覆层磨损形貌中的磨痕较浅,耐磨性较基体要好;基体的总失重量为227.6mg,而熔覆层的失重量为103.8mg,相比前者总失重量ΔG少123.8mg,耐磨性提高了54.4%。高硬度和耐磨性良好的熔覆涂层有助于提高轧辊的高温耐磨性和使用寿命。