微波辅助热风干燥预处理对油炸紫薯片品质的影响

2020-10-23熊宇豪于世朗赵妍嫣

张 鸿,郑 志,熊宇豪,于世朗,赵妍嫣,*

(1.安徽省农产品精深加工重点实验室,安徽合肥 230009;2.合肥工业大学食品与生物工程学院,安徽合肥 230009)

紫薯又叫紫甘薯,薯肉呈紫色至深紫色,其中富含维生素、多糖、酚类和黄酮类物质等多种营养成分[1-3],但新鲜紫薯由于含水量高,水分活度较大,在贮藏时很容易发生腐败变质及营养成分流失,因而开发紫薯及其深加工产品具有较高的经济价值和广阔的市场前景。近年来休闲食品日益盛行,紫薯休闲食品的需求量也随之增大,而紫薯休闲食品中又具有酥脆可口、色泽鲜艳、营养健康等特点的紫薯脆片受到广大消费者喜爱。

常规的紫薯干燥方式为热风干燥,但单纯的热风干燥具有干燥时间长、对干燥产品的色泽影响较大、干燥后如花青素等营养成分也有较大损失[4-6]。微波干燥因具有高效节能、提升品质、操作便捷和卫生环保等特点[7-9]而备受关注,但采用微波直接对农产品进行干燥,因其使物料外表温度升高快,内部温度过高,容易导致产品的色泽发生不良变化。而将微波与热风或喷动床结合起来,在提高干燥速率、降低能耗以及提高产品质量方面具有优势[10-13]。传统的果蔬脆片一般都要经历油炸过程,油炸利用油脂产生高温,使原料体系发生一系列化学反应,如美拉德反应等,此过程伴随着油脂挤占水分的空间,从而水分被脱除,同时油炸赋予食品特殊的质构、颜色及风味[14]。但是通过干燥预处理方式辅助生产紫薯脆片的研究却鲜有报道[15]。

本文通过对紫薯片进行微波辅助热风干燥预处理,对比不同条件下紫薯脆片的干燥特性及色泽、脆度、硬度、花青素残量、失水率和脂肪等指标的变化,考察微波辅助热风干燥预处理对传统油炸紫薯脆片生产技术的改进作用。

1 材料与方法

1.1 材料与仪器

新鲜紫薯 购于合肥家乐福超市,选取新鲜统一质量批次紫薯,选取大小均匀,外形完好且较大的个体,购买后放于冰箱中,于2~4 ℃温度下冷藏,紫薯干燥前先清洗去皮,切成3 mm厚的薄片并用刀具切成直径4 cm圆片;盐酸、氯化钾、醋酸钾、石油醚等 分析纯,国药集团化学试剂有限公司。

HH-4 型数显恒温水浴锅 国华电器有限公司;KDC-160HR型高速冷冻离心机 安徽中科中佳科学仪器有限公司;721G 型紫外可见分光光度计 上海精科;FD-1-50台式冷冻干燥机 北京博医康实验仪器有限公司;HH-2恒温干燥箱 上海一恒科学有限公司;分析天平 上海奥豪斯有限公司。

1.2 实验方法

1.2.1 实验设计与干燥过程 分别在50、60、70 ℃温度条件[16]下测定微波辅助热风干燥前后紫薯片的质量变化和花青素含量变化。在热风条件下进行或不进行微波干燥联合处理。微波功率选取259 W(中低火)、280 W(中火)、358 W(中高火)三个档位,处理时间取1 min。

在经过不同微波干燥预处理后,将紫薯片在150 ℃油温下进行常压油炸,油炸至紫薯片无大量气泡产生(此时认为紫薯片完全干燥)时取出紫薯片,259、280、358 W对应油炸时间分别为8、3.5、2.5 min,并用吸油纸吸去样品表面浮油,置于自封袋内密封待测。评价油炸紫薯片的质量指标包括颜色、脂肪含量、硬度和脆性。

1.2.2 水分含量的测定 参照国标GB 5009.3-2016。

1.2.3 花青素含量的测定 花青素总含量的测定采用pH示差法[17-18]。将干燥后的紫薯片进行研磨过80目筛,取0.1 g粉末样品分别加入5 mL pH1.0盐酸—氯化钾溶液和pH4.5的盐酸—醋酸钾溶液,振荡摇匀后在60 ℃水浴锅中水浴75 min。水浴结束之后进行离心,取上清液分别在波长530和700 nm处测定吸光值。

A=(A530-A700)pH=1.0-(A530-A700)pH=4.5

其中,(A530-A700)pH=1.0为pH=1.0条件下,530和700 nm吸光度相减的值,(A530-A700)pH=4.5为pH=4.5条件下,530和700 nm吸光度相减的值。

式中:P为花青素含量,此处花青素指的是矢车菊素-3葡萄糖苷,mg/mL;M为矢车菊素-3葡萄糖苷分子量,M=449.2;n为稀释倍数,本实验条件下n=5;E为矢车菊素-3葡萄糖苷的摩尔吸光系数,E=26900 L/(cm·mol);L为比色杯光程,当L为1 cm时为1。

1.2.4 油炸紫薯片颜色的测定 用比色仪对干燥前后的紫薯片进行了颜色测量[19-20]。为了获得样品的代表性颜色,用研钵将干燥后的紫薯样品磨成粉末通过100目筛网,再将样品粉末测量皿中压实后测量样品的L*、a*、b*值。

1.2.5 脂肪含量的测定 参照国标GB 5009.6-2016。

1.2.6 脆性和硬度 紫薯样品的脆性采用质构仪进行测定[21-22]。测定条件:P/0.25型不锈钢球形探头,下行速度、测试速度和返回速度分别为2.5、1.0、6 mm/s。脆度值用趋势中应力峰值的横坐标取值,即样品受压力作用发生断裂所需要的时间,单位为s,脆度值越低,表明脆性越好。硬度值用图中应力峰值的纵坐标取值,即样品受压力作用发生碎裂时所承受的力,单位为g。

1.3 数据处理

所有实验数据采用SPSS 20.0 软件进行分析,采用Origim 8.5软件做图。方差分析按照显着性差异进行均值比较,所有实验数据均重复三次进行采集。

2 结果与分析

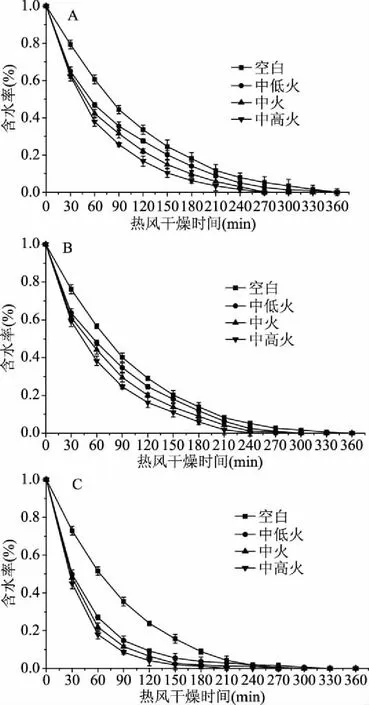

2.1 微波辅助热风干燥紫薯片的干燥曲线

紫薯片的加热速率与干燥强度密切相关。在热风干燥阶段所经受的温度越高产品的脱水效率也越快。在经过360 min热风干燥后,不同干燥条件下所有样品均干燥至恒重。对比图1发现,在干燥阶段的前期热风温度和微波预处理功率越高,产品的含水率曲线的斜率的绝对值越大,说明其干燥速率越快,而在干燥后期反而随着热风温度和微波预处理功率的升高干燥速率相对更低。在干燥初期,物料的水分含量较高,对应的干燥速率也高于含水率较低时的干燥速率。这是由于随着干燥的进行,物料含水率降低,物料内部水分减少,水分迁移变得困难,因此干燥速率随之减小,说明其干燥过程主要受内部扩散控制,即紫薯内部的质热传递阻力要远大于表面质热传递阻力[23]。随着微波预处理功率的升高,紫薯片达到干燥终点的时间缩短,如在热风条件为50 ℃时,中高火微波处理条件下到达干燥终点的时间比空白组提前90 min。并且热风干燥温度越高,微波预处理对干燥效率的促进作用也越明显,在热风条件为70 ℃时,中高火微波预处理条件下到达干燥终点的时间提前了120 min。对比不同条件下的物料的含水率的变化及到达干燥终点的时间,发现微波辅助热风干燥的干燥方式在干燥速率上优于单纯的热风干燥,另外在微波辅助热风干燥的干燥方式中,热风温度越高,也越快到达干燥终点。若只考虑干燥效率,则在358 W微波预处理、70 ℃热风干燥条件下最快达到干燥重点,达到干燥终点所用时间为205 min。

图1 微波辅助热风干燥曲线

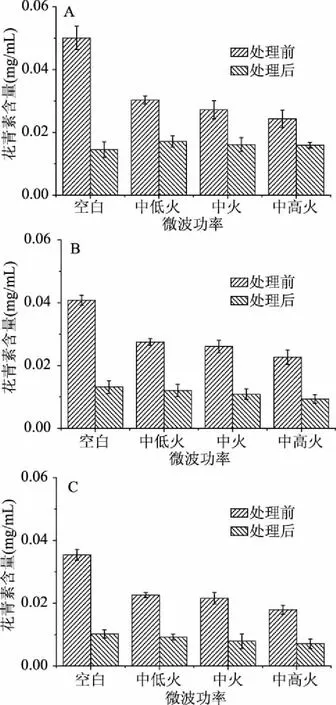

2.2 微波辅助热风干燥对紫薯片花青素含量的影响

新鲜的紫薯片颜色呈深紫色,含有丰富的花青素,但因为花青素性质不稳定易分解,所以经过不同的干燥方式后紫薯片中的花青素含量均有所降低。对比图2发现在较低热风温度(50 ℃)时,经过微波辅助热风干燥方式加工出来的紫薯片中花青素含量高于热风干燥,而在较高热风温度下(60、70 ℃),单独用热风处理得到的紫薯脆片的花青素含量均高于微波辅助热风干燥;而在同一微波处理条件下,产品中花青素的含量也随着热风温度的升高而逐渐下降,并且热风温度越高产品中花青素含量的降低也越明显,这与已知的花青素在高温下结构不稳定易发生降解的研究结果相一致[24]。而同样热风温度下,随着微波预处理功率的升高,紫薯片中花青素含量越低,且微波预处理功率越高,这种降低也越明显。这可能说明微波作用对紫薯中花青素的影响与热风作用方式对紫薯片花青素的含量影响机理类似,都是因为热效应等作用造成了产品中花青素结构破坏从而降解[25-26]。从产品中花青素含量的留存来讲,低功率(259 W)的微波预处理和低温度(50 ℃)的热风干燥联用更有利于产品中花青素的留存。

图2 微波预处理对紫薯片花青素含量的影响

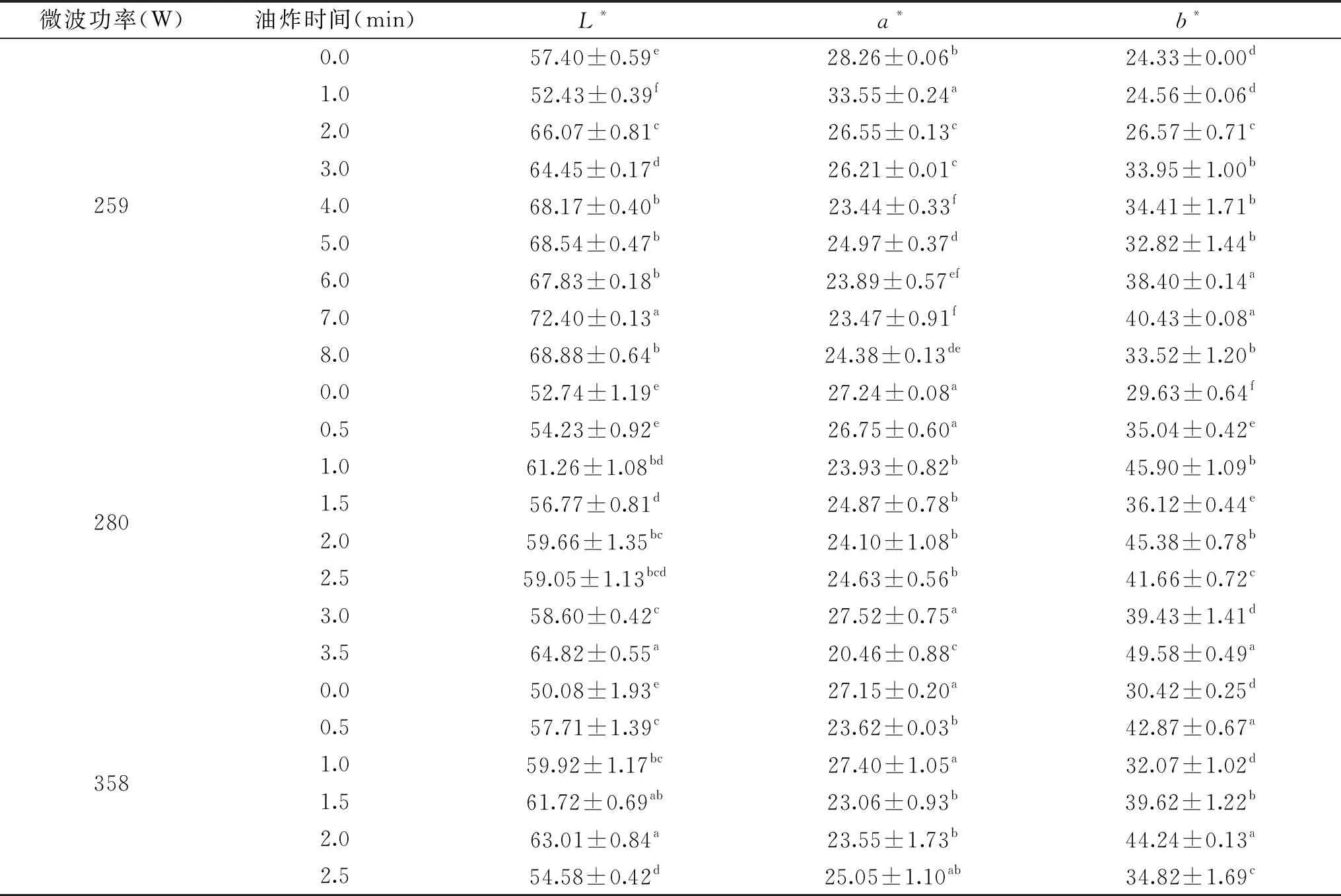

2.3 干燥方式对紫薯片色差值的影响

从表1可以看出,经过测定在不同微波功率下(259 W(中低火)、280 W(中火)、358 W(中高火))预处理1 min的油炸的紫薯片在L*、a*、b*三水平的差异。可以看出在较低功率的微波处理条件下其L*值相对较高,说明低功率的微波干燥处理后的紫薯片产品颜色会更亮,而随着微波功率的升高紫薯片的颜色也在变暗。而且在低功率的微波处理下紫薯片的a*、b*值变动也更小,这与肉眼看到的颜色一致,说明在保护产品颜色上,低功率(259 W)的微波处理具有优势。

表1 微波预处理对油炸紫薯片色差值的影响

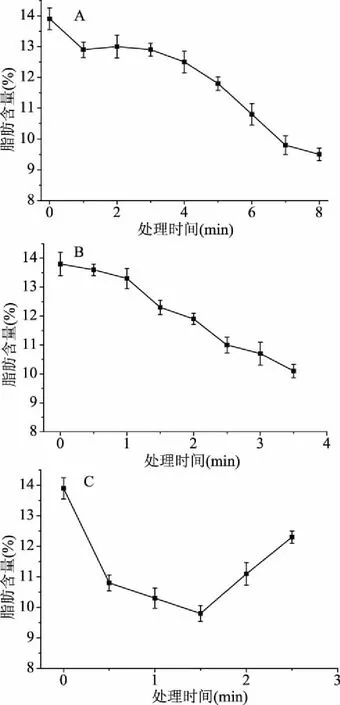

2.4 微波预处理对油炸紫薯片脂肪含量的影响

新鲜的紫薯因为含有大量水分,所以在油炸时会有大量水分以气体形式从紫薯片中逸散出来,表现为在油炸时有大量气泡产生,所以以无大量气泡逸出作为油炸终点,以确认油炸结束时紫薯片完全干燥。而油炸时紫薯片所含水分的多少也直接影响了油炸时间。由前边结果分析可知,微波预处理时的微波功率越低,其预处理后脱去的水分也就越少,这直接导致了油炸时间的延长。由图3可知,在不同微波预处理功率下油炸紫薯片的脂肪含量最低值基本一致,而在358 W微波功率预处理的条件下油炸紫薯片的含油量后期呈现升高的趋势,这可能是由于在油炸干燥的后期油炸紫薯片结构发生变化形成了空泡,这些空泡中包含了较多的油脂,从而导致了油炸紫薯片脂肪含量的升高。

图3 微波预处理对油炸紫薯片脂肪含量的影响

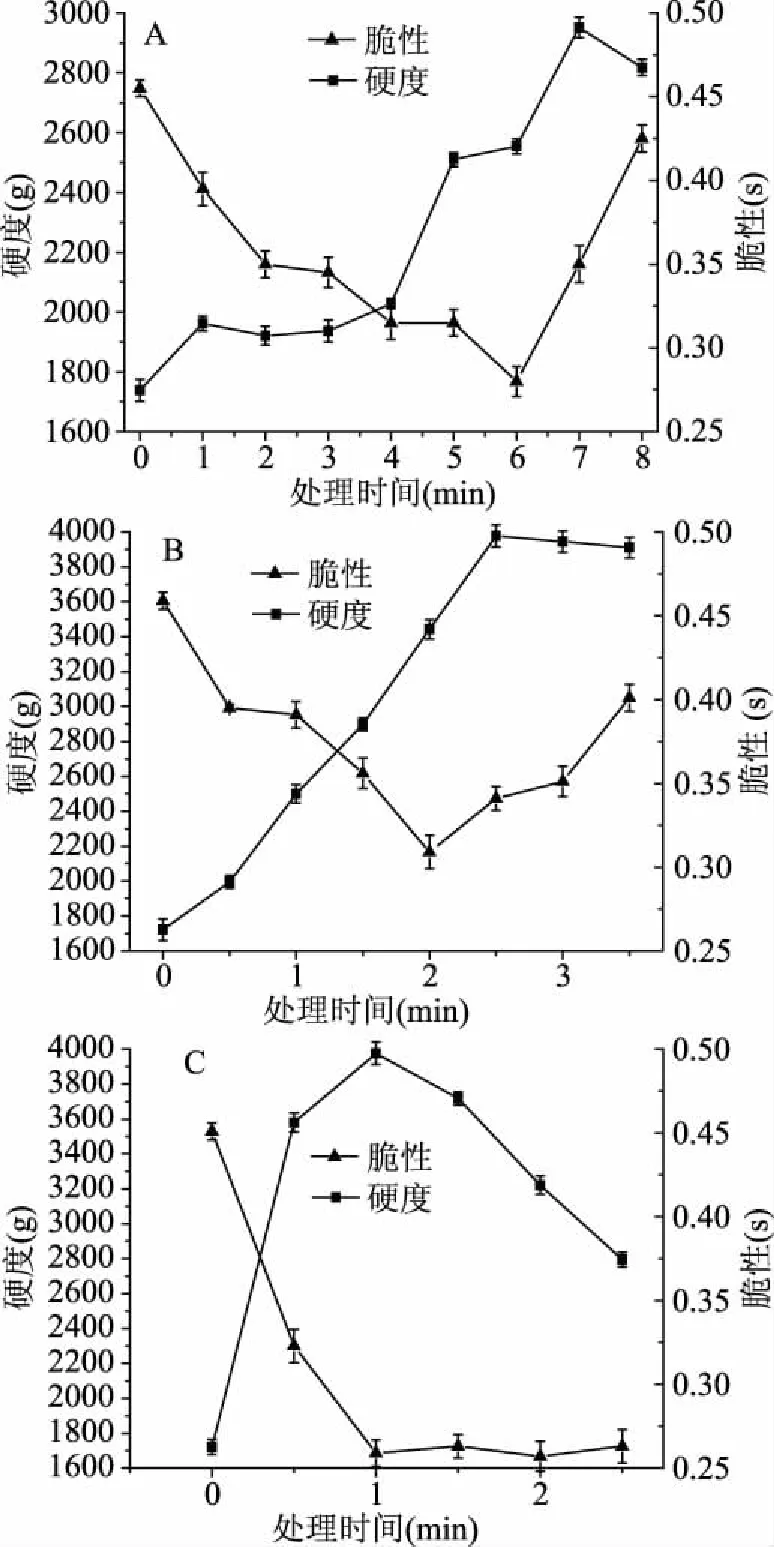

2.5 微波预处理对油炸紫薯片的硬度和脆性的影响

从图4可以看出,不同的微波预处理条件下油炸紫薯片的硬度和脆性有较大差异。在不同微波预处理功率下,油炸紫薯片的硬度随着油炸处理时间的增加整体呈增大趋势,在油炸干燥接近完全时达到最大值。且随着微波预处理功率的升高,油炸紫薯片硬度的最大值也不断增加,这可能是因为微波预处理会影响到紫薯片的结构和溶质分布。另外,随着油炸时间的增加,紫薯片的硬度先升高后下降,这可能是因为随着油炸进程的进行,紫薯片的溶质随着内部水分向表面扩散并凝结使得硬度上升,但在干燥后期油炸的进行破坏了干品的分子骨架使硬度下降。另外,微波预处理功率的增加也使得紫薯片的脆性更高,这也可能是因为微波预处理影响了紫薯片结构和溶质分布,导致了油炸紫薯片结构变得脆弱,相应的其油炸紫薯片的脆性更高[27]。另外,油炸紫薯片的脆性随着油炸时间的增加先升高后下降,这可能是因为前期随着油炸时间的增加,紫薯片中的水分逐渐脱去和溶质的凝结,导致了脆性升高,但在油炸后期随着油炸时间的延长紫薯片的溶质发生迁移,使得紫薯片的微孔结构发生变化,从而导致了其脆性的降低[15]。

图4 微波预处理对油炸紫薯片的硬度和脆性的影响

3 结论

研究表明微波辅助热风干燥比热风干燥有更高的干燥速率,其干燥速率随着微波强度增加而显著增加。采用微波辅助干燥明显有助于缩短紫薯片后续热风干燥的时间,微波辅助热风干燥的协同干燥方式在干燥速率上优于单纯的热风干燥。低功率微波辅助低温度的热风干燥有助于在产品中花青素含量的留存,在较高热风温度下,单独用热风处理得到的紫薯脆片的花青素含量高于微波预处理和热风干燥联用得到的产品中花青素含量,但是随着微波预处理功率的上升和热风温度的升高,产品中花青素的含量逐渐下降。并且微波辅助干燥得到的紫薯脆片具有更鲜亮的颜色、更高的硬度和更好的脆性。中等功率的微波辅助干燥能够在紫薯脆片的生产中有效缩短生产时长并保证了较低的脂肪含量。因此,微波辅助热风干燥预处理的方式对紫薯脆片的生产具有良好的推广意义和研究价值。