中厚板轧机主轴轧辊侧轴头断裂原因分析及解决办法

2020-10-22刘桥云周晓峰

刘桥云,周晓峰

(湘潭钢铁集团有限公司,湖南湘潭 411101)

引言

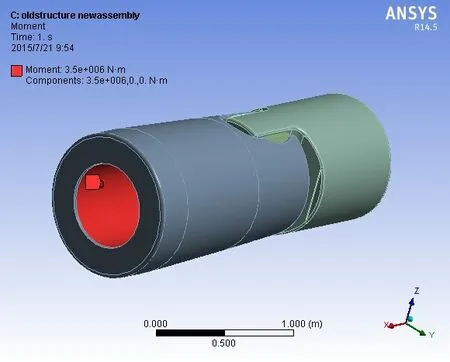

某钢厂3.8 m 中厚板生产线于2005 年9 月份建成投产,配备双机架4辊可逆中厚板轧机,在实际生产过程中出现主轴轧辊侧轴头断裂情况,平均使用寿命1.5 年。如图1 所示主传动轴(A)用于在主电机和工作辊/工作辊梅花头之间传输力矩。再通过万向节连接电机接手和工作辊。传动轴的轴身在带迷宫环的滑动轴承(C)内运转,轴承的供油从中心油润滑系统提供。在电机侧,两根轴头在一个铰链U型夹里调节。辊子侧轴头的滑块润滑通过一台干油泵(D)实现。本文重点就是分析轧辊侧轴头断裂的原因和解决办法。

1 中厚板四辊轧机辊系工况介绍

1.1 主要运行参数

电机功率:7 500 kW;

电机速度:0~±60/140 r/min;

额定转矩:1 194 kNm;

轧制扭距(200%):2 388 kNm;

最大过载扭距(250%):2 985 kNm;

切断扭距(275%):3 283 kNm;

工作辊最小辊径:φ930 mm。

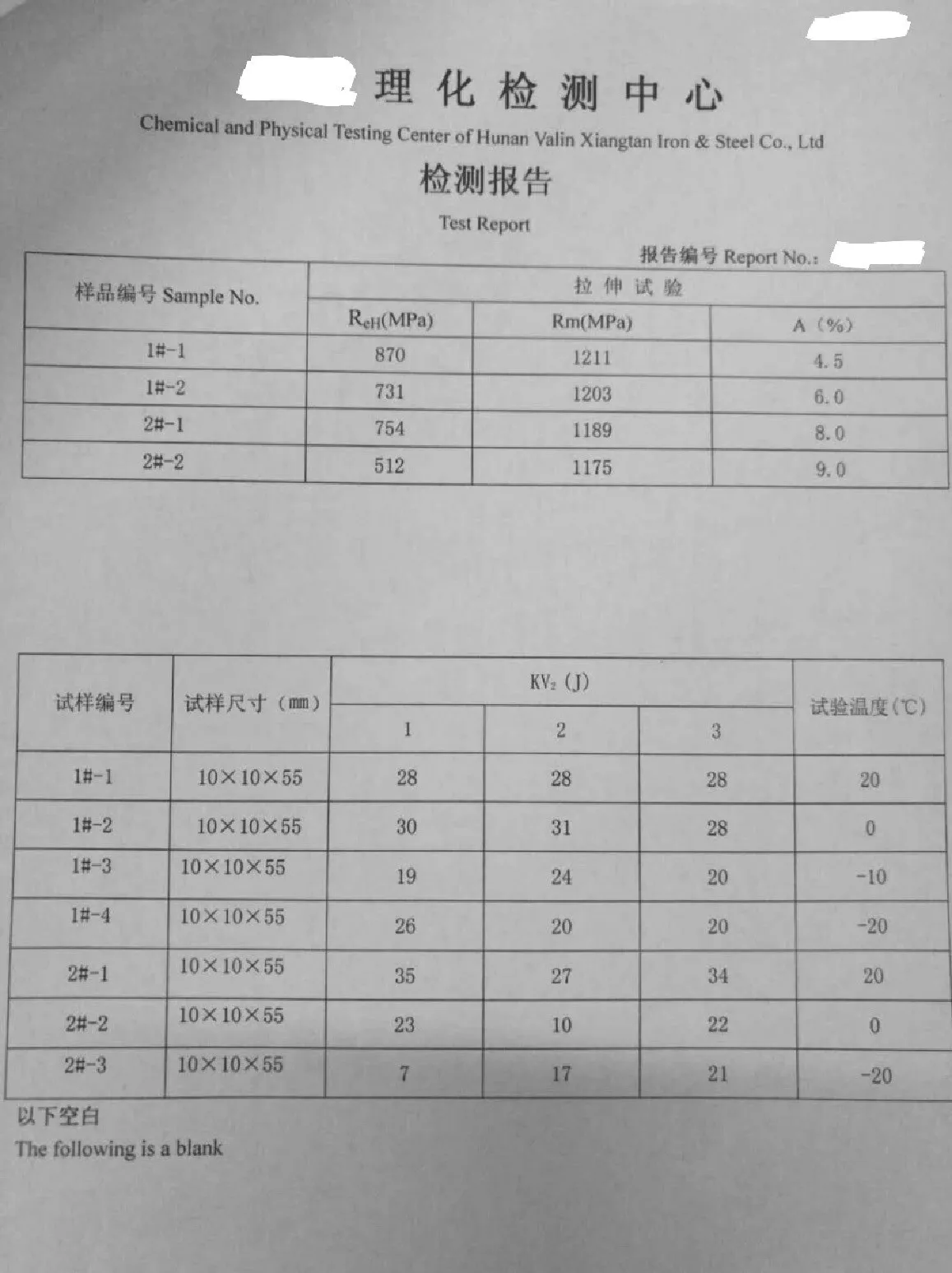

1.2 辊端关节主要零件材料性能(见表1)

表1 主要零件材料性能表

图1 主传动结构示意图

2 现场断裂实物情况

图2 轴头断裂照片1

图3 轴头断裂照片2

3 结构强度分析

由于断裂虎口主要是在辊端侧轴头,因此对辊端侧轴头与制造厂一起进行了有限元分析:

三维建模如图4。

图4 轴头建模图

加载扭矩3 500 kNm如图5。

图5 轴头有限元分析

分析结果参见图6。

图6 轴头有限元分析结果截图

辊端轴头最大应力为445.77 MPa,出现在安装虎口铜滑块凹槽的圆弧过渡处,属于应力最集中部位。

4 辊端轴头金相组织和材料理化性能分析

为了找到轧辊端轴头虎口断裂的原因,对辊端虎口取样做金相组织分析和材料理化性能分析,分析结果如下:

4.1 金相组织分析

从金相组织分析报告(见图7)来看,整个组织晶粒度偏大,普遍在2~4 级,个别甚至在0 级。说明锻造比不够。

图7 金相组织报告照片

4.2 理化性能分析

从理化结果(见图8)来看屈服强度偏低,抗拉强度基本能满足,冲击功达不到设计要求。

埃塞俄比亚(以下简称“埃塞”)位于东非高原,国土面积110万km2,首都亚的斯亚贝巴,同时也是非洲联盟总部的所在地。人口1.05亿。非洲即将启动非洲大陆自贸区,埃塞为整个非洲提供了最大的市场,同时还有大量的廉价劳动力。阿姆哈拉语为联邦工作语言,通用英语,主要民族语言有奥罗莫语、提格雷语、锡达玛语、阿法尔语、索马里语和其他当地语言。

图8 材料理化分析结果照片

5 原因分析总结

(1)从有限元分析来看,应力集中最大处位于安装虎口铜滑块凹槽的圆弧过渡尖角处,若该部位在精加工时未处理好,极可能导致产生应力集中,发生疲劳裂纹,并逐步扩散,导致轴头断裂。从实际轴头断裂位置和裂纹源来看,也极为吻合。

(2)从金相组织分析和材料理化性能分析来看,在制造过程中,若锻造比不够或者装配过程中存在回火现象,会导致晶粒度不合格,性能达不到设计要求,强度满足不了工况需求,必然会导致疲劳断裂。

6 解决办法

通过上面的分析,找到了问题的所在,制订措施如下:

(1)厂家在制造轴头备件时要保证毛坯的锻造比,并取样分析,保证晶粒度在6级以上。

(2)在进行精加工时要保证圆弧过渡R15 倒角要保证,避免最大应力集中区的处理,保证加工精度要求。

(3)对辊端轴头处易产生疲劳裂纹部位进行周期性探伤,并建立管理台账,做到早发现早处理,避免酿成事故。

(4)规范装配工艺,避免二次回火。

7 结语

中厚板轧机轴头断裂危害较大,对整个轧机精度包括大电机的影响都较大,必须避免该类事故发生。从改进后的运行情况来看,效果较好。