无速度传感器矢量控制在连铸机的应用实践

2020-10-22刘振永

刘振永,代 亮

(邢台钢铁有限责任公司,河北邢台 054027)

引言

邢台钢铁公司炼钢厂大方坯连铸机拉矫机系统由5 台7.5 kW 异步电动机驱动,采用西门子6SE70矢量控制变频器进行拉速控制。系统原设计采用带速度传感器的矢量控制,通过安装在电机轴上的增量式光电编码器实现速度闭环控制,但是在生产中光电编码器在高温、振动、干扰等情况下经常出现故障,而且编码器安装维护困难,成本较高,极大制约了设备的稳定运行。为此我们通过技术攻关,利用6SE70的强大性能,采用了无速度编码器的控制方式,通过试验,其速度控制精度和动态性能完全满足要求。经过1 年多的运行,基本实现了拉矫机系统的零故障运行。但是无速度传感器的矢量控制对电机性能依赖较强,由于更换电机、电机改型、电机故障等电机性能参数的变化均会对控制的稳定性产生较大影响,需要进行系统修正和相关系数的更改。

1 无速度传感器的矢量控制在连铸机的应用

连铸机拉矫机的调速范围在0.2~4 m/min之间,要求驱动电机在6~120 Hz 的频率下输出稳定转矩。特别是在连铸机开浇时起步拉速低至0.2 m/min,驱动电机需要在6 Hz 的低频下输出足够的起动转矩。同时,拉速稳定是保证铸坯质量的关键因素,因而要求调速系统具有较高的精度和较快的响应时间。

矢量控制基于电动机的数学模型,将定子电流矢量分解为励磁电流和转矩电流两个分量。控制三相定子电流矢量的大小和空间位置,等效于控制励磁电流和转矩电流的大小和空间位置,这就可以将转矩和磁场的解耦,在不同的调节器中加以分别控制,从而实现像控制直流电动机那样实现对异步电动机的高性能调速控制[1]。因而矢量控制是实现连铸机拉矫机调速的理想控制方式。为实现速度的高精度控制和系统的快速响应,原系统采用矢量控制型变频器西门子6SE70 驱动电机,并通过安装在电机轴端的光电编码器实施电机转速的闭环控制。

在实际应用中,编码器故障成为影响设备稳定运行的主要故障源。编码器失效常导致变频器报警停止工作进而使生产中断。作为故障应急措施,现场临时通过设置参数将变频器改为开环控制来有效保证连续生产,并取得了显著效果。这一操作实际是利用了6SE70 的无速度传感器矢量控制模式。

无速度传感器的矢量控制以矢量控制为基础,利用电机定子电压、电流、频率等电信号通过一定的算法对电机的转速进行估算,可以获得接近闭环控制的性能。由于这种控制方式省去了速度传感器,对节省维护成本、提高设备的可靠性具有重要意义。

6SE70 提供了无速度传感器控制方式,可以通过更改设置实现,且操作简单。将连铸机拉矫机电机的控制方式全部改为无速度传感器矢量控制后,运行实践表明该控制方式在低速区能够提供足够的启动转矩,电机电流在安全范围内,同时速度控制精度和响应时间能够满足工艺要求。由于该控制方式不再需要编码器,设备运行可靠性得到提高,同时降低了维护成本。

2 电机性能参数对无速度传感器矢量控制的影响

建立矢量控制的数学模型需要获得的性能参数,包括电感、电阻、漏抗以及转子时间常数等,变频器能否准确获取这些参数直接影响系统的调速性能。无速度传感器矢量控制在实现矢量控制的基础上,电机转子速度的计算更需要利用定子电压、电流与频率,无速度传感器矢量控制方式对电机参数的变化较带速度传感器的矢量控制方式更为敏感,因而变频器中设定的电机参数与实际是否匹配直接影响控制系统的稳定性[2]。

在6SE70 变频器中,用户可以利用参数P115 方便实现对电动机铭牌以外的参数进行辨识,实现空载测量和调节器优化,为变频器自动计算电机模型、实现磁场准确定向和转速估计奠定基础。

由于温度、绝缘老化、转子断条等因素均会引起电机参数的变化[2],如果变频器的参数不同步进行改变,将导致系统的稳定性受到破坏,特别是其动态性能在低频运行时明显变差,此时必须对电机进行下线维护保养并对电机参数进行重新辨识。在更换电机、电机改型等情况下,也必须对电机的参数进行重新辨识。

3 故障案例

3.1 7#连铸机拉矫机转子断条导致低频运行时电机抖动

3.1.1 故障现象

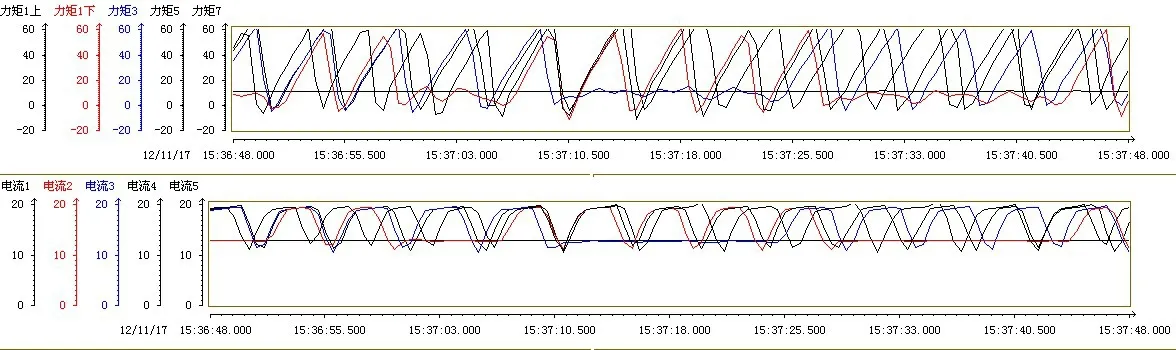

7#连铸机拉矫机系统自改为无速度传感器矢量控制后一直稳定运行,某日值班电工发现在开浇或快换初期变频器频繁保护,待拉速提高后即可稳定运行,但力矩产生脉动。图1 为连铸机开浇过程中该电机转速、力矩、电流的趋势图。在给定起步拉速0.2 m/min 的拉速下,给定频率为6 Hz。电机转速、力矩和电流波动严重,从图中可以看到电机转速甚至达到负值,在现场观察电机,发现电机正反转抖动。在拉速逐步提高后,波动趋缓,但转速和力矩仍有脉动。

在铸机以0.7 m/min 拉速浇铸过程中,测量变频器输出电压,三相分别为230 V、289 V、293 V,其中一相电压明显偏低,在停浇后启动拉矫机,拉矫辊不带负载运行,在起步拉速下转速、力矩、电流并未产生波动,测量变频器输出电压三相平衡,在送引锭过程中即拉矫机反转时,测量变频器输出电压分别为377 V、330 V、330 V,正转时电压偏低的那一相电压偏高。断电测量电机绕组阻值,三相平衡,对地绝缘良好。

图1 7#机故障情况下电机转速、力矩、电流趋势变化图

3.1.2 故障分析

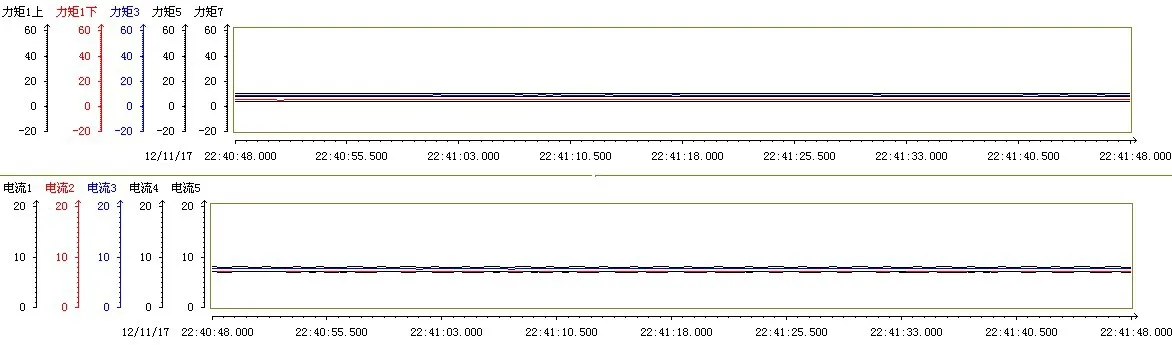

基于以上检测判断变频器没有故障,将故障点锁定在电机上,利用检修时间更换电机后,故障消除,曲线记录如图2。电机下线后对其进行拆检发现,转子有断条且有轻微扫膛。当电机转子发生断条故障时,其造成的转子不对称将会使转子旋转磁场中引入负序分量,该分量与定子旋转磁场相互作用在定子侧感应出频率大小为(1~2s)f 的电流分量,该故障电流与定子磁链相互作用,产生附加的脉动转矩。转子断条引起转子电气参数的改变,必然造成变频器计算的电机模型与实际有偏差,影响磁场的准确定向,同时也会造成变频器对转速的估算产生错误,引起系统失调,产生类似于在带速度传感器矢量控制中编码器断轴造成的故障。

3.2 5#连铸机拉矫机电机改型后导致低频运行时电机抖动

3.2.1 故障现象

5#连铸机在大修过程中将1流拉矫机电机由之前的风冷电机改为水冷电机,电机功率不变。但在试车过程中发现,在起步拉速下,电机出现抖动,电机力矩、电流趋势如图3所示。

3.2.2 故障分析

经检查,改型所用的电机铭牌显示,额定转速970 r/min,额定电流17.2 A,原电机额定转速980 r/min,额定电流18 A,两种电机的铭牌参数有所区别,电机内部定子、转子的电气参数必然也不相同。由此断定此故障是由于电机性能参数与变频器设定参数不匹配造成的。由于电机参数发生变化,变频器未能正确建立与实际相匹配的电机模型,磁场定向不准确,导致系统的不稳定。

通过变频器的参数自辨识功能对电机参数进行识别后,重新试车,故障消除,趋势如图4所示。

图2 更换电机后电机转速、力矩、电流趋势变化图

图3 参数自辨识前的电机力矩、电流趋势变化图

图4 参数自辨识后的电机力矩、电流趋势变化图

4 结论

无速度传感器矢量控制的原理决定了其控制性能对电机性能参数的依赖性,因而电机性能参数的变化是系统产生不稳定的重要因素,在设备维护和故障诊断中必须重视电机的参数变化。当电机由于故障等原因造成性能参数变化时,应及对电机进行下线维护保养;在更换型号有差异的电机后应使变频器对电机参数进行自辨识和修正。