基于LAN9252的EtherCAT伺服从站设计

2020-10-22蔡宝玉刘豪志

刘 凯,陈 奇,蔡宝玉,刘豪志,王 欢

(1.南京航空航天大学机电学院, 江苏 南京 210016;2.江苏泰源数控机床有限公司, 江苏 泰州 225400)

0 引言

随着工业自动化的发展,多轴系统的应用更加广泛,例如精密加工、高精度机器人、高精度3D打印等[1-5]。伺服驱动器的精度和多轴的同步直接影响着运动控制的精度,因此有必要设计具有同步性能的伺服驱动器。Koren等[6]提出交叉耦合控制策略,并用于两轴平台中,利用两轴输出误差对两轴进行输入补偿。何伟成等[7]提出一种模糊补偿相邻耦合多轴控制,解决了存在大量轴控制的情况下,控制器的计算超载的问题。袁磊等[8]设计了虚拟主轴法,并在此基础上从负载入手,提出加权耦合的误差补偿,并在双电机系统中进行了试验验证,结果表明能够快速实现同步误差补偿。Gao等[9]提出将Mechatrolink-II总线应用在多轴嵌入式数控系统中,以解决伺服通信传输的瓶颈和多轴同步问题,并验证其性能。Sato等[10]提出了一种可以补偿伺服延迟的前馈控制器,通过多轴加工的仿真,验证该方法在包括旋转轴的多轴同步运动中的有效性。

本文设计了一种基于EtherCAT协议,采用同步时钟特性来进行多轴同步的高性能伺服驱动从站。该伺服驱动从站包括软硬件方案设计及实现,软件部分主要是从站内部数据交换、通信,以及从站驱动程序设计,硬件部分主要包括各种外围电路的设计与实现,最后采用两轴平台测试伺服驱动器的同步信号以及同步性能。

1 EtherCAT伺服从站方案设计

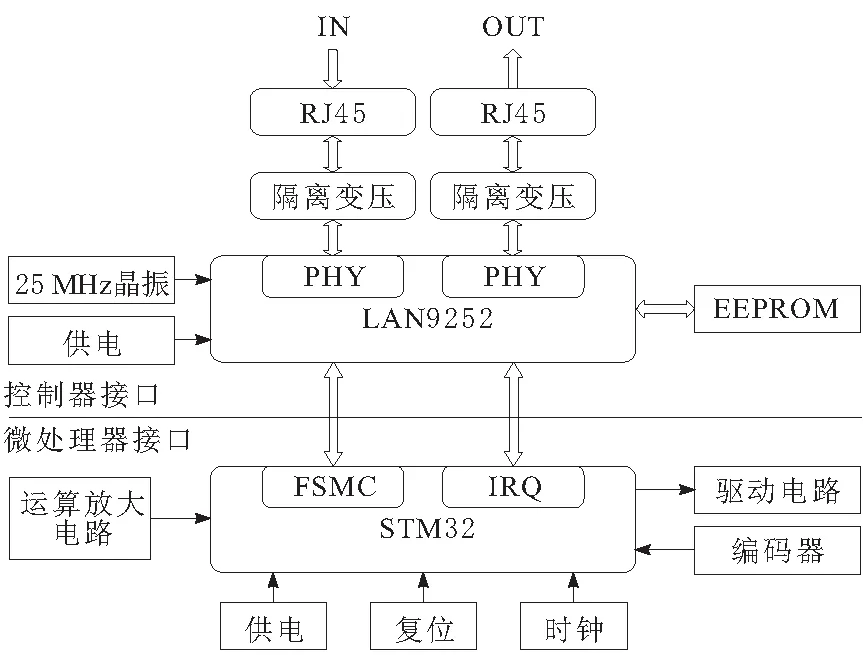

1.1 EtherCAT伺服从站硬件方案

EtherCAT伺服从站硬件结构如图1所示,伺服从站硬件结构分为控制器接口和微处理器接口。控制器处理协议链路层的工作,微处理器处理上层应用层工作。

图1 EtherCAT伺服从站硬件结构

EtherCAT伺服从站控制器有3个主要接口,通过RJ45与主站或者是其他从站相连,构成不同的拓扑结构,也是通过网线进行数据传输的硬件接口;通过EEPROM存储从站设备文件信息,主站从中读取从站信息,识别并设置从站;通过PDI(物理数据接口)与微处理器进行数据交换。EtherCAT伺服从站的从站驱动程序、伺服电机驱动程序等主程序由微处理器进行处理,对接收来自控制器的数据进行计算并执行后续操作。

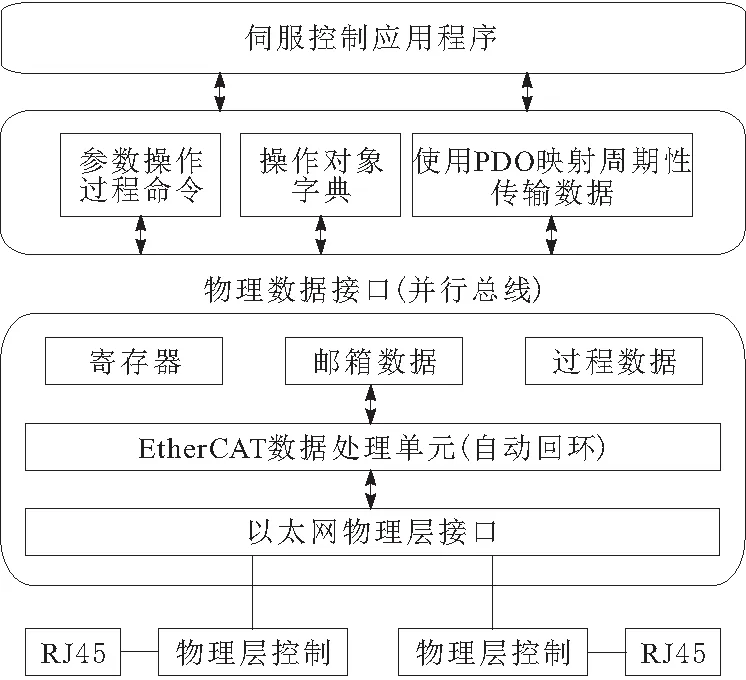

1.2 EtherCAT伺服从站软件方案

EtherCAT伺服从站软件方案如图2所示,主要包括:伺服从站通信设计、从站驱动程序以及运动控制模式设计。

其中,物理数据接口由并行数据总线和中断信号组成。LAN9252控制器和STM32微处理器之间通过并行总线高效传输数据,同时设计由LAN9252产生同步信号,并发给STM32作为伺服同步的中断信号。通信设计也包括主从站的数据同步以及从站的周期性运行模式。从站驱动程序包括软硬件的初始化、从站状态机状态转变、周期性任务处理等。伺服控制模式设计为电机的运动模式,有轮廓位置模式和周期性同步位置模式。

图2 EtherCAT伺服从站软件方案

2 EtherCAT伺服硬件方案实现

微处理器选择STM32F407ZGT6,其软硬件资源丰富,带有1个FSMC接口,满足数据传输设计要求。

2.1 物理数据接口

物理数据接口由并行数据总线和中断信号组成,并行数据总线负责从站控制器和微处理器之间的数据传输,而中断信号负责伺服从站的同步信号。以D0~D15作为16位并行数据总线,分配C0、C1、C3作为IRQ、SYNC0和SYNC1中断信号。

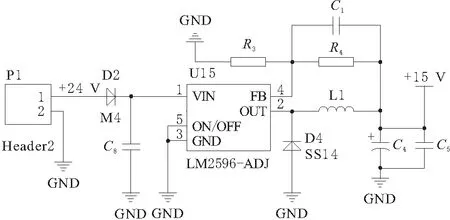

2.2 供电电路

本伺服驱动设计以24 V直流电压作为输入电源,通过LM2596-ADJ芯片输出15 V转供给驱动桥,如图3所示。

图3 供电电路

同时,15 V电压经过MP2359芯片获取5 V电压供编码器,再经过ASM117转3.3 V电压供处理器、控制器和网口。

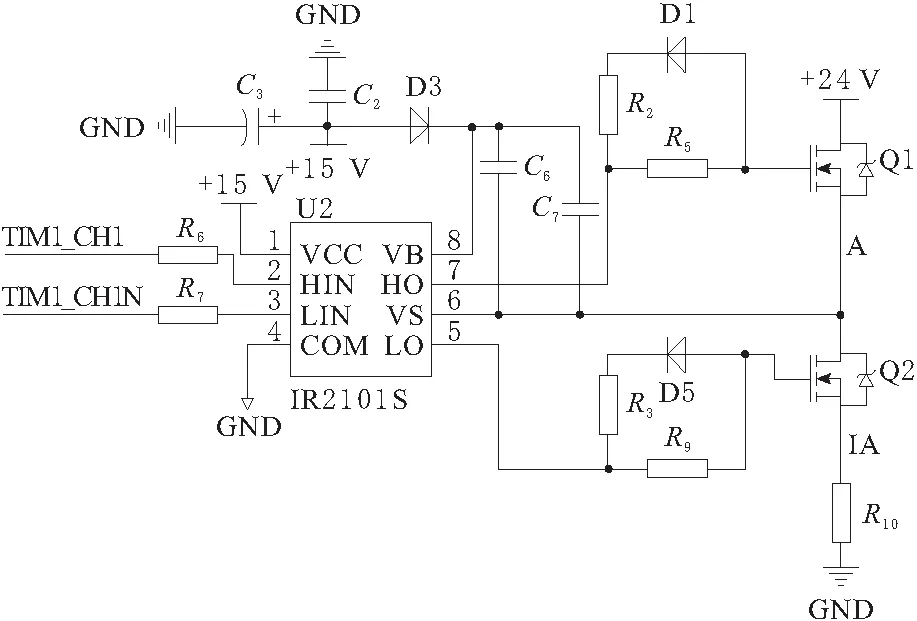

2.3 驱动电路

驱动电路如图4所示,采用的是IR2101S芯片,PIN2(HIN)和PIN3(LIN)接收处理器的PWM波,然后经过VS和LO输出给负载,同时检测相电流。

图4 驱动电路

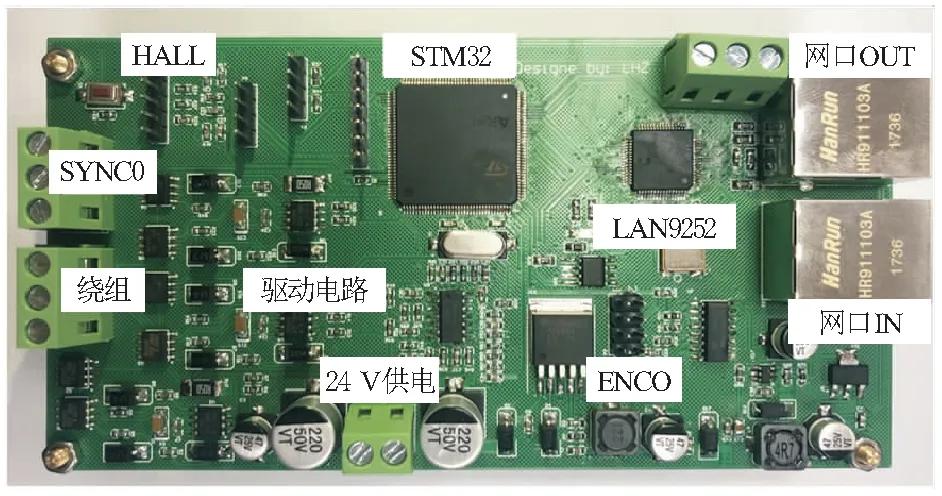

2.4 伺服从站电路板

经过理论设计以及PCB的绘制和布局,EtherCAT伺服驱动电路板如图5所示。

图5 EtherCAT伺服驱动电路板

3 EtherCAT伺服软件方案实现

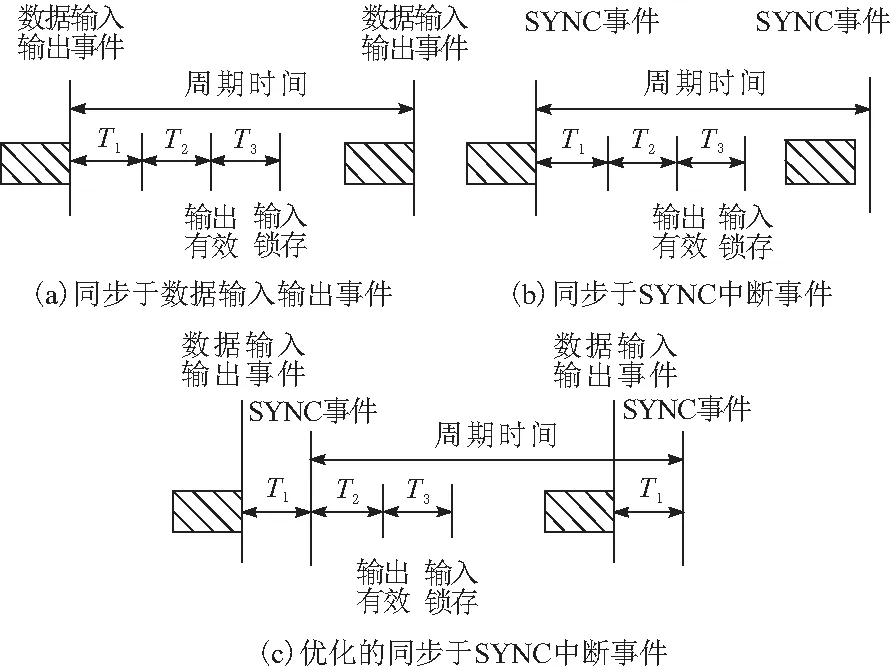

通常情况伺服采用自由模式、同步模式2种模式,但是同步是伺服追求的目标,在此较详细地介绍同步模式。伺服从站同步运行模式设计为2种方式:同步于输入输出事件;同步于同步时钟信号。同步于输入输出事件根据主站发送报文的周期,当从站被输入输出事件触发时,从站微处理器开始处理来自控制器的数据,而同步于同步时钟信号是根据从站控制器产生的中断同步信号,在中断程序中处理数据。如图6a和图6b所示,T1表示处理器从控制器中读取数据并计算的时间;T2是硬件延时;T3是输入锁存。

图6 EtherCAT从站同步模式方式

为了对运行模式的同步性进行优化,在同步信号SYNC到来之前,先将控制器中的数据传输到处理器中,当SYNC同步信号产生时,直接进行后续特定的工控工作,如图6c所示。

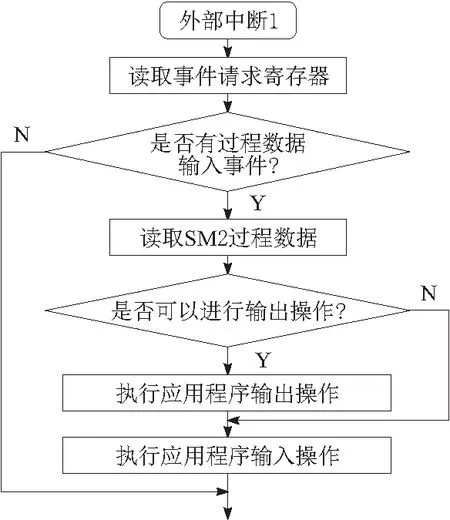

驱动程序主要包括4个任务:硬件初始化以及其他变量和结构体的初始化、完成从站状态的转化以及通信的启停、周期性或者非周期性的数据处理、以及将数据计算并做控制任务。同步模式下,中断服务流程如图7所示。

图7 同步中断服务程序流程

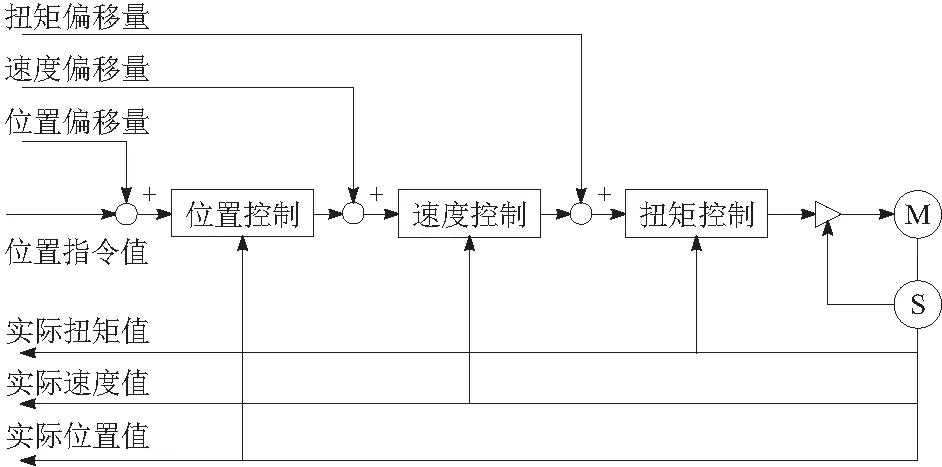

设计如图8所示用于高精度场合的同步位置控制模式,此控制模式的特点在于,将电机的轨迹规划放在上位机,而不是驱动器内,减轻伺服驱动器的负担,周期性读取上位机规划好的位置,DC作为同步时钟提高了系统的运算能力和处理速度。

图8 周期性同步位置模式控制

4 伺服从站试验验证与分析

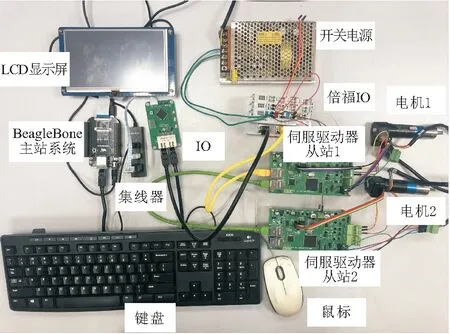

本测试环境将自行设计的伺服从站模块与其他输入输出模块连接构成完成的网络拓扑结构,如图9所示。

图9 伺服控制平台

4.1 两轴同步性测试

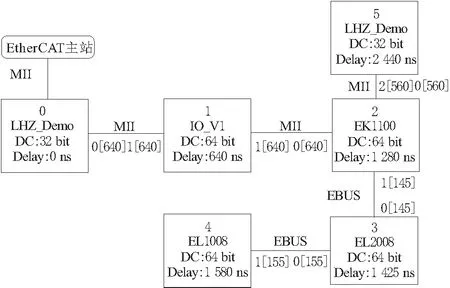

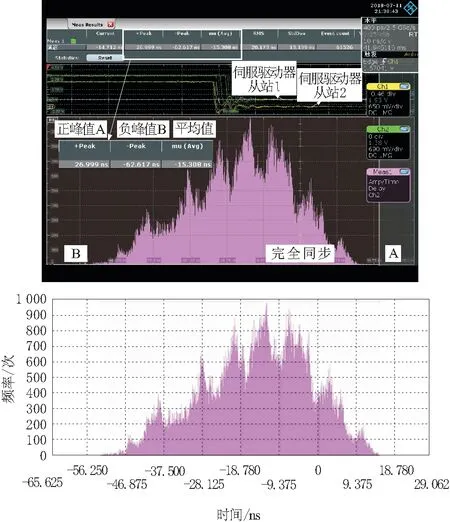

如图10所示,伺服驱动在0号位和5号位,传输延时是2 440 ns。2个伺服驱动经过SYNC同步信号同步得到的同步结果如图11所示。

图10 试验拓扑结构

图11 同步测试结果

由图11可知,同步信号正峰值为26.999 ns,负峰值为62.617 ns,平均同步误差值为15.308 ns,相较于两轴之间2 440.000 ns的延时,已得到良好的同步效果。

4.2 两轴周期性同步位置模式测试

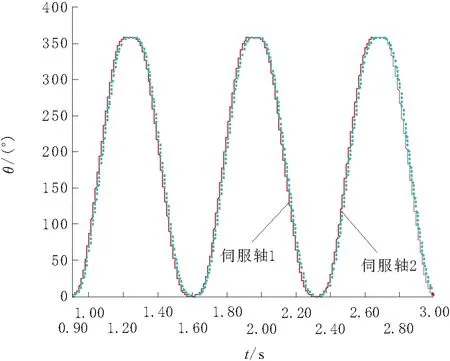

在上述拓扑结构下,对两轴进行周期性同步位置模式的运动控制,设定相同的控制目标,获取两轴的往复运动的实际位置如图12所示。

图12 两轴CSP模式实际位置

由图12可知,两轴的实际位置曲线几乎无差,同步效果较好。

5 结束语

本文设计并实现了LAN9252和STM32的EtherCAT伺服从站,完成了伺服从站的硬件设计以及软件驱动程序和通信设计。搭建了试验平台,并进行了相关试验验证,结果表明,本文设计的伺服驱动从站能通过SYNC同步信号进行轴同步,且具有良好的同步性。