TGIC/DOPO/HFMA改性水性环氧固化剂的制备与性能

2020-10-22周继亮张俊珩张道洪李廷成

周继亮,张俊珩,张道洪,李廷成

(中南民族大学 化学与材料科学学院,湖北省能源高分子材料工程技术研究中心,武汉 430074)

水性环氧树脂涂料因其用水作分散介质,相对于传统溶剂型环氧树脂涂料具有低挥发性有机物、环保的优点[1].不过,水性环氧树脂涂膜因亲水基团的存在,其耐水性及防腐性能有待进一步提高[2].含氟材料因具有化学热定性、热稳定性等特性,近年来,有文献报导通过单体聚合或含氟化合物引入法制备含氟环氧树脂或含氟添加剂来提高环氧树脂材料的防腐性能[3].不过,所报导的含氟环氧树脂材料大多是基于有机溶剂体系的,且其制备工艺路线较为复杂,对反应条件也较苛刻[4].另外,普通环氧树脂材料因固化后质脆[5]、易燃[6]而使其应用受限制.为提高其阻燃性,可加入含磷阻燃剂.在有机磷阻燃剂中9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)及其衍生物因其具有独特的分子结构可使环氧树脂材料具有良好的阻燃性能.目前,将DOPO改性用于提高环氧树脂阻燃性能的研究大多是基于溶剂型环氧树脂材料体系[7];而普通的水性含磷环氧化合物或水性含磷环氧固化剂在提高阻燃性的同时,对固化物的耐热性及防腐性也会造成不利影响.另外,为了克服环氧树脂材料固化后质脆的缺陷,近年来,柔韧性水性环氧固化剂虽然获得了应用和发展,但是其耐热性和阻燃性往往并不理想.总之,近年来,随着人们环保意识的增强,水性环氧固化剂的研究和应用虽然获得了较大的发展[8],但是,当前这一领域的研究重点多集中在提高其耐水性、阻燃性、柔韧性等单一性能方面;而为了使之能适用于更复杂的环境和多元化的领域,得到更广阔的发展,有必要加强提高水性环氧固化剂的综合性能研究[9].

因此,本文通过将DOPO、含有刚性三嗪环结构的异氰尿酸三缩水甘油酯(TGIC)以及具有良好防腐性能的甲基丙烯酸六氟丁酯(HFMA)同时引入到具有较多活性反应官能团的自制聚醚多胺固化剂分子结构中,来改善和提高水性环氧树脂涂膜的综合性能,使其阻燃性、耐热性、防腐性和机械性能同时得以兼顾.本文研究内容包括:(1)以TGIC、DOPO、HFMA、三乙烯四胺(TETA)、提供增韧亲水链段的聚醚醇二缩水甘油醚(PEGGE)和具有增韧作用的长碳链单环氧化合物(HGE)为原料合成水性含磷含氟环氧固化剂,探讨反应温度、反应时间等因素对其反应转化率的影响,确定适宜的合成工艺条件;(2)对所合成的水性环氧固化剂的性能进行研究.

1 实验部分

1.1 材料和仪器

DOPO(化学纯,深圳锦隆化工科技);三乙烯四胺(TETA)、丙二醇甲醚(PM)、乙二醇丁醚(化学纯,上海国药化学试剂);TGIC(电子级,江苏昆山鑫葵高分子新材料);HFMA(化学纯,哈尔滨雪佳氟硅化学);丙酮(分析纯,上海实验试剂);辛基缩水甘油醚(HGE,化学纯,安徽新远化工);双酚A环氧树脂(DGEBA,E-51,江苏三木化工);PEGGE(化学纯,上海如发化工);盐酸(分析纯,河南开封天大化工试剂).

搅拌器(JJ-1A,江苏省金坛市中大仪器);循环水真空泵[SHZ-D(III),浙江巩义予华仪器];旋转蒸发器(SY-2000,上海亚荣生化仪器);傅立叶红外光谱仪(Nexus 470,美国Thermo Nicolet);漆膜冲击器(QCJ,天津市静海县科信试验机厂);热失重分析仪(TG209 F3,NET2SCH,德国耐驰仪器);氧指数测定仪(HC-2型,南京江宁分析仪器);水平垂直燃烧测定仪(CZF-4型,南京上元分析仪器).

1.2 合成原理与制备步骤

(1)TGIC-nDOPO加成物的合成:按TGIC/DOPO摩尔比为1∶1~2∶1,将TGIC、DOPO及催化剂三苯基膦,加入到装有乙二醇丁醚溶剂的反应瓶中,于氮气气氛下,升温到145 ℃搅拌反应.当TGIC的环氧值下降到反应前初始值的(3-n)/3(n表示反应体系中对应1摩尔TGIC所用的DOPO摩尔数,n可取1~2的数值)时停止反应.此步骤如反应式图1a所示.

(2)TETA-PEGGE-DGEBA-HFMA&HGE加成物的合成:在TETA/PEGGE摩尔比2.2∶1,反应温度65 ℃下,滴加PEGGE到TETA的PM溶液中扩链反应6 h,减压蒸馏去除未反应的TETA,得到TETA-PEGGE加成物;再滴加DGEBA对TETA-PEGGE加成物进一步扩链反应,生成TETA-PEGGE-DGEBA加成物;然后用HFMA和HGE对TETA-PEGGE-DGEBA加成物的一端伯胺氢进行封端反应,生成TETA-PEGGE-DGEBA-HFMA&HGE加成物;而其另一端伯胺氢预留给跟TGIC-nDOPO加成物进一步反应.此步骤如反应式图1b所示.

(3)TGIC-nDOPO-TETA-PEGGE-DGEBA-HFMA&HGE加成物的合成: 在40~80 ℃下,将TGIC-nDOPO加成物滴加到TETA-PEGGE-DGEBA-HFMA&HGE加成物溶液中进行环氧-端伯胺氢的加成反应,合成出TGIC-nDOPO-TETA-PEGGE-DGEBA-HFMA&HGE加成物,再减压蒸馏去除溶剂,50 ℃下,滴加蒸馏水搅拌分散,制备出固含量50%的水性环氧固化剂.此步骤如反应式图1c所示.

图1 新型水性环氧固化剂合成路线

1.3 测试与表征

2 结果与讨论

2.1 TGIC-nDOPO加成物的合成

通过调节反应中1摩尔原料TGIC所对应的原料DOPO的摩尔数(n可取1~2),来调节和控制反应中间产物TGIC-nDOPO加成物的环氧值及1摩尔TGIC-nDOPO加成物中所含DOPO基团的摩尔数.下面以TGIC-2DOPO的合成为例探讨反应时间、反应温度、催化剂用量对TGIC环氧基转化率的影响.

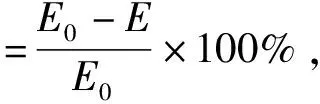

2.1.1 反应时间对TGIC环氧基转化率的影响

在反应温度145 ℃下,催化剂用量为2% TGIC-2DOPO(质量比,下同),考察反应时间对TGIC的环氧基转化率的影响,实验结果如图2所示.在设定条件下,DOPO的活泼氢与TGIC的环氧基进行开环加成反应,开始反应速率较快,环氧基转化率随着反应时间延长而增加的幅度较大,当进一步延长反应时间,转化率随着时间延长而增加幅度逐渐变小.反应时间达到5 h后,转化率与其理论值66.7%相接近,再延长反应时间,环氧基转化率增加幅度很小,故在反应温度145 ℃,催化剂2%条件下确定适宜的反应时间为5 h.

图2 反应时间对TGIC环氧基转化率的影响

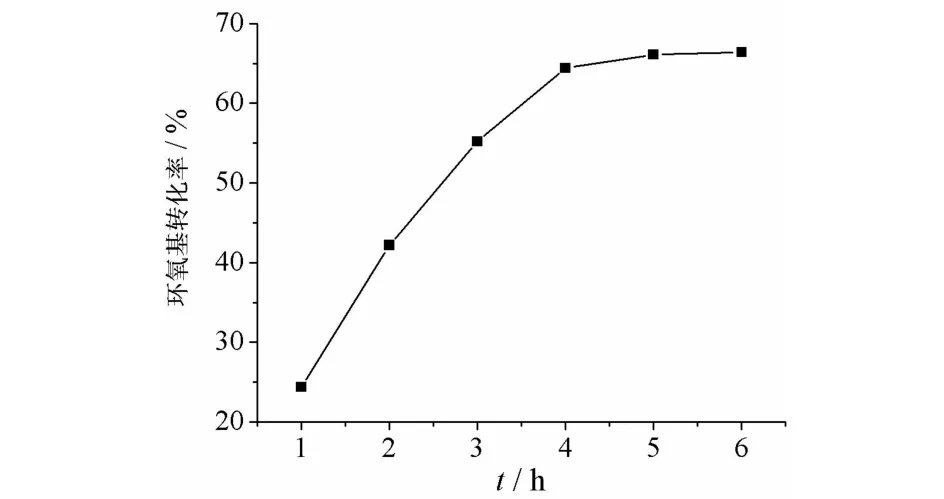

2.1.2 反应温度对TGIC环氧基转化率的影响

在反应时间5 h,催化剂用量为2%条件下,考察反应温度对TGIC环氧基转化率的影响,结果如图3所示.当反应温度较低时,其转化率较低,如在125 ℃,转化率为22.4%;随反应温度升高,转化率上升,当145 ℃时,转化率达到66.1%,已接近其理论值66.7%;如再升温到155 ℃,转化率增加幅度很小.反应温度过高时,合成产物呈较深的棕红色,且反应体系易发生副反应[10];而温度太低时,反应程度不完全,离理论值相差较大.因此,在反应时间5 h条件下,确定适宜反应温度为145 ℃.

图3 反应温度对TGIC环氧基转化率的影响

2.1.3 催化剂用量对TGIC环氧基转化率的影响

在反应温度145 ℃,反应时间5 h下,考察催化剂用量对TGIC环氧基转化率的影响,结果如图4所示.当催化剂用量为1.0%时,环氧基转化率只有31.2%;随着催化剂用量的增加,环氧基转化率有所上升,当催化剂用量达到2%时,环氧基转化率趋近于其理论值;再增大催化剂用量,对环氧基转化率的提高幅度很小,而过多的催化剂容易导致副反应的发生[11].因此,在反应温度145 ℃,反应时间5 h条件下,确定适宜的催化剂用量为2%.

图4 催化剂用量对TGIC环氧基转化率的影响

2.2 TGIC-nDOPO-TETA-PEGGE-DGEBA-HFMA&HGE加成物的合成

下面以TGIC-2DOPO-TETA-PEGGE-DGEBA-HFMA&HGE为例探讨反应时间、反应温度对TGIC-2DOPO环氧基转化率的影响.

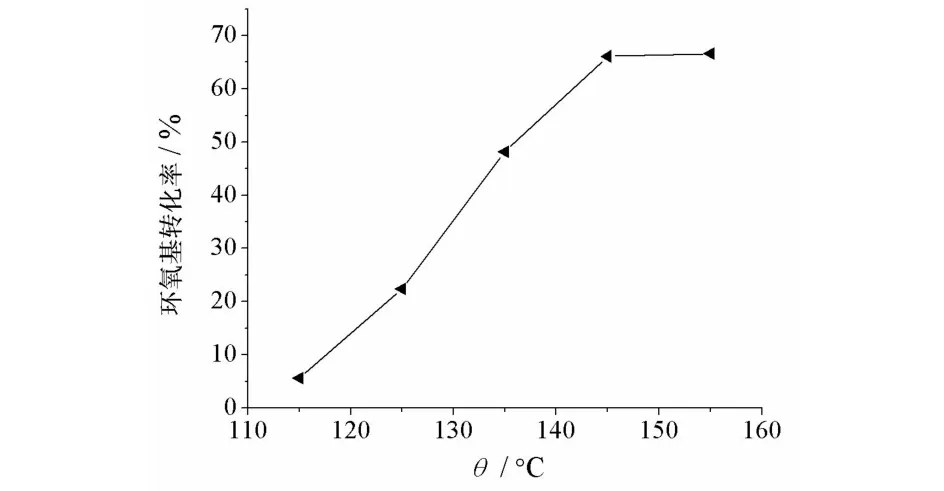

2.2.1 反应时间对TGIC-2DOPO的环氧基转化率的影响

在反应温度为70 ℃下,考察反应时间对TGIC-2DOPO环氧基转化率的影响,结果如图5所示.

反应时间3 h后,转化率达到35.6%,4 h后为68.6%,随反应时间延长,转化率随时间延长而增加的幅度逐渐变小;反应5 h后为86.8%,反应6 h后,转化率达到98.5%,接近其理论值;再延长反应时间,环氧基转化率增加幅度很小,故在上述实验条件下,确定适宜反应时间为6 h.

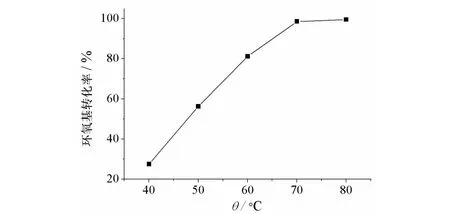

2.2.2 反应温度对TGIC-2DOPO的环氧基转化率的影响

在反应时间6 h下,考察反应温度对TGIC-2DOPO环氧基转化率影响,结果如图6所示.反应温度较低时,环氧基转化率较低,如在40 ℃,转化率只有27.6%;随反应温度升高,转化率有所上升,50 ℃时为56.3%,当温度上升到70 ℃时,转化率达到98.5%,反应趋于完全,接近环氧基转化率的理论值;再继续升温到80 ℃,转化率增加幅度很小.另外,考虑到80 ℃时,TETA-PEGGE-DGEBA-HFMA&HGE上的胺氢活性较高,增加了其上仲胺氢参与环氧基反应的概率,当温度过高时,特别当温度高于90 ℃时,容易导致凝胶现象[11],综上所述,确定适宜反应温度为70 ℃.

图6 反应温度对TGIC-2DOPO的环氧基转化率的影响

2.3 水性环氧固化剂的性能

2.3.1 水分散性

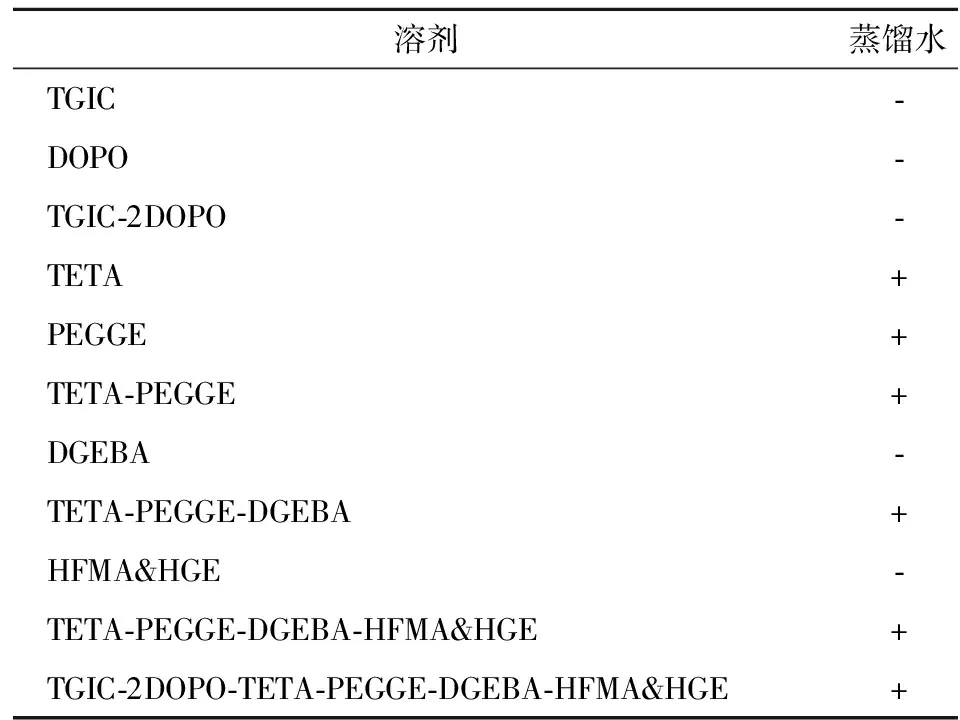

比较TGIC、DOPO、TGIC-2DOPO加成物、TETA、PEGGE、TETA-PEGGE加成物、DGEBA、TETA-PEGGE-DGEBA加成物、HFMA&HGE、TETA-PEGGE-DGEBA-HFMA&HGE、TGIC-2DOPO-TETA-PEGGE-DGEBA-HFMA&HGE加成物在蒸馏水中的溶解分散特性,实验结果如表1所示.TGIC、DOPO及它们相互反应后的中间产物TGIC-2DOPO具有疏水性,不能在水中分散.而TETA、PEGGE 及它们相互反应后的中间产物TETA-PEGGE加成物亲水性较强,均能在水中溶解分散;用疏水的DGEBA对TETA-PEGGE加成物扩链再与HFMA&HGE加成后的TETA-PEGGE-DGEBA-HFMA&HGE仍能在水中溶解分散.因TETA-PEGGE-DGEBA-HFMA&HGE加成物中含有4个亲水性的TETA分子链段及2个较长亲水链段的PEGGE分子链段,致使其与疏水的TGIC-2DOPO加成反应后的最终加成物TGIC-2DOPO-TETA-PEGGE-DGEBA-HFMA&HGE仍能分散于水中[12-13].

表1 反应物、中间产物及产物的水分散性对比

2.3.2 红外光谱表征

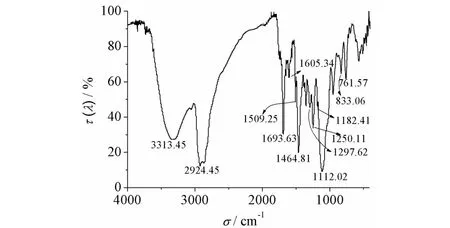

将减压蒸馏提纯后的TGIC-2DOPO-TETA-PEGGE-DGEBA-HFMA&HGE产物红外光谱表征,如图7所示,1693.63 cm-1出现了固化剂中TGIC链段中羰基C0的伸缩振动吸收峰,1182.41、1297.62 cm-1处是链段HFMA上的CF2上的伸缩振动吸收峰,2924.45、3313.45 cm-1为固化剂中TETA分子链段上的胺氢吸收峰,1112.02 cm-1为聚醚链段特征峰,在1605.34、1509.25、1464.81 cm-1处出现了固化剂中环氧树脂链段及DOPO分子链段上的苯环的骨架振动特征吸收峰,而在1250.11 cm-1处出现了PO键的特征吸收峰,在833.06、761.57 cm-1处出现了环氧树脂链段的对位二取代苯环的特征吸收峰[14].这些红外特征基团的存在,说明固化剂合成过程中TGIC、DOPO、TETA、PEGGE、DGEBA、HFMA确实参与了反应,固化剂分子结构中具有相应的分子链段.

图7 TGIC-2DOPO-TETA-PEGGE-DGEBA-HFMA&HE的红外光谱图

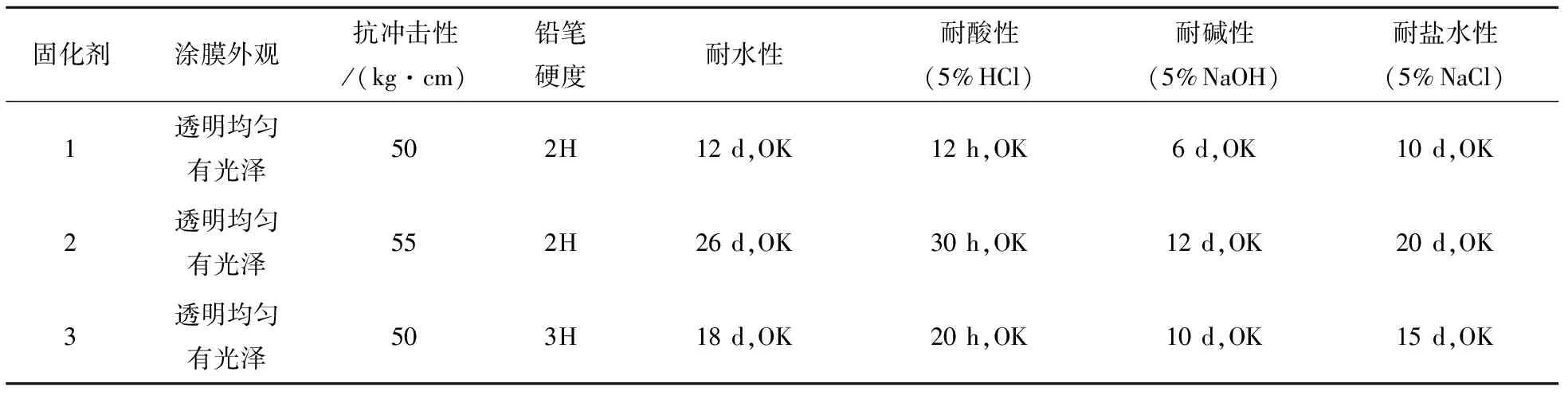

2.3.3 涂膜性能

按固化剂胺氢与环氧树脂的环氧基团摩尔比为1∶1;将它们混合搅拌均匀配料,然后在马口铁片上涂膜固化,不同固化剂所对应的涂膜机械性能及防腐性能结果如表2所示.涂膜固化成膜后透明均匀有光泽,表明所合成的水性环氧固化剂其与环氧树脂基材相容性良好,并且相对于传统的普通水性环氧固化剂在保持良好的机械性能的同时,其耐水性和防腐性能明显得到提高,这是由于固化剂分子结构中引入的异氰脲酸三缩水甘油酯(TGIC)分子链段对酸、碱等化学品稳定性高,而所引入的含氟丙烯酸酯中的氟碳链具有优异的疏水性、耐久性和耐酸碱性,可克服水性环氧固化剂分子结构中亲水基团和含磷基团的引入对固化涂膜的耐水性及防腐性造成的不利影响,改善和提高水性环氧固化涂膜的耐水性及防腐性能.

表2 不同固化涂膜的机械性能及防腐性能

2.3.4 热重分析与阻燃性能

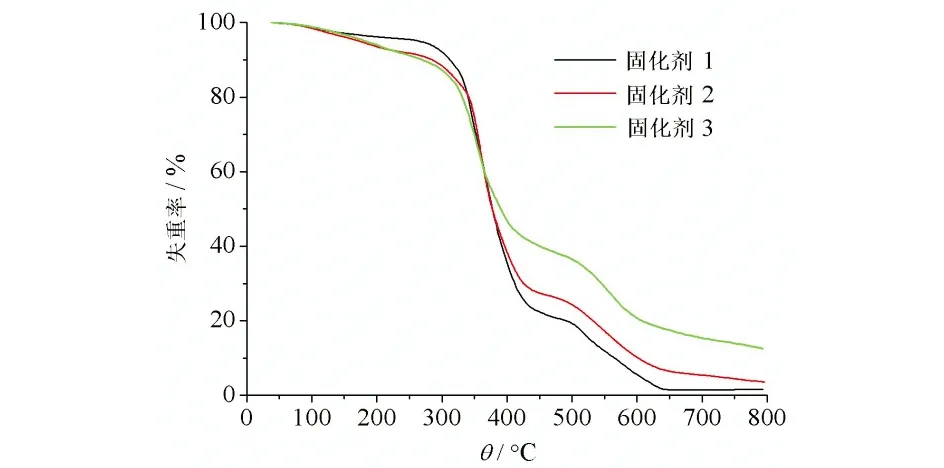

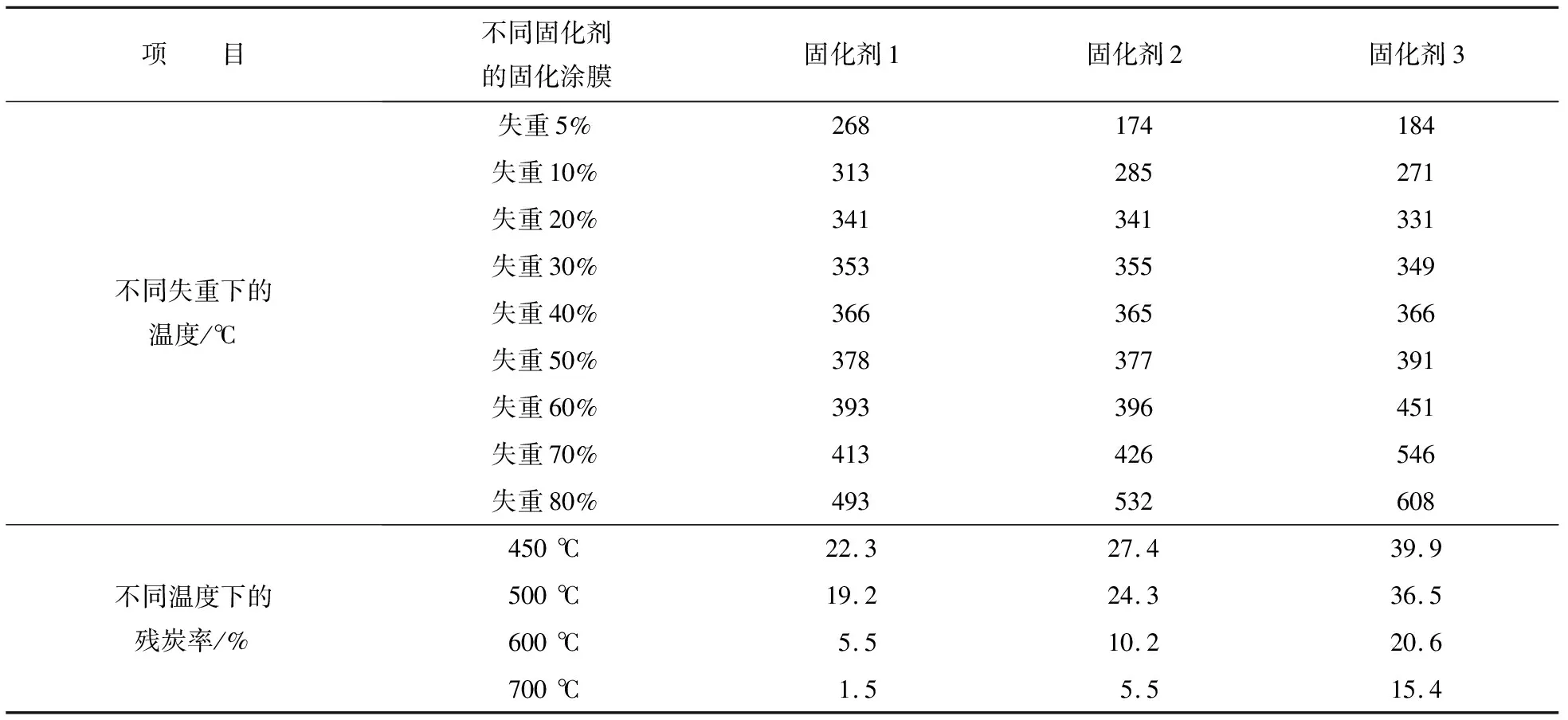

因热分解过程是材料产生可燃性挥发物的第一基本过程,热重分析法(TGA)在材料的火灾燃烧研究中得到广泛应用并起重要作用.不同固化剂的水性环氧树脂涂膜的热失重曲线及热分析数据分别如图8、表3所示.由图8可知:所有涂膜的热失重随温度升高都有所上升;在300 ℃以下的初始热失重阶段,含有DOPO的固化剂2和固化剂3的涂膜热损失较固化剂1所对应的涂膜高些.但是在350 ℃以上的升温过程中,固化剂2和固化剂3的涂膜的热损失明显低于固化剂1所对应涂膜的热损失,在500~800 ℃高温下,固化剂2和固化剂3涂膜的残炭率和耐热性显著高于没有TGIC和DOPO分子链段的传统的普通水性固化剂1的涂膜;如在500 ℃时,固化剂2和固化剂3对应涂膜的残炭率为24.3%和36.5%,高于固化剂1对应涂膜的残炭率19.2%;600 ℃时,固化剂2和固化剂3对应涂膜的残炭率为10.2%和20.6%,远高于固化剂1对应涂膜的残炭率5.5%.这是由于固化剂2和固化剂3所对应的涂膜中含有DOPO分子链段,DOPO分子链段中的P—O键和P—C键的键能较没有加入DOPO的固化剂1所对应的固化涂膜中的C—O键及C—C键的键能低些;当升温受热时,键能较低的P—O键和P—C键会先分解,分解产生的含磷化合物还可催化涂膜材料在受热时提前炭化,使其残炭率升高;而所引入的TGIC中所含有刚性的脲环结构,且TGIC分子中氮含量高达14%,本身具有优良的阻燃性能和耐热性能,在加上固化剂分子结构中DOPO链段上的刚性苯环结构也有助于提高其在较高温度下的耐热性[12].

图8 不同固化涂膜的热重分析

表3 不同固化涂膜的热重分析

除了热重分析法外,氧指数法也是评价材料燃烧性能及阻燃性能的一种准确、快捷的评价方法.极限氧指数(LOI)指的是样条在氧气-氮气混合气流中保持燃烧稳定所需要的最低的氧气的百分比浓度.不同固化剂的水性环氧树脂固化样条的极限氧指数如表4所示.从表4可看出:固化剂2和固化剂3所形成的材料的氧指数高于传统的普通水性环氧固化剂所形成的材料的氧指数.UL-94燃烧测试过程中,固化剂1的样条测试中不断有熔融滴落物出现,并引燃脱脂棉,其UL-94测试无等级,不能通过UL-94测试;固化剂2的样条在火源移开后50 s内能够自发熄灭,无熔融滴落现象,有阻燃作用,达到UL-94的V1阻燃等级;而固化剂3的样条在火源移开后30s内能够自发熄灭,无熔融滴落现象,可达到UL-94的V0阻燃等级.这是由于通过反应将高效阻燃的DOPO和TGIC分子链段引入到固化剂分子结构中,从微观尺度上将DOPO和TGIC分子链段均匀分散且相容于水性环氧树脂固化材料中,使其固化材料的极限氧指数有较大提高,能对固化材料起到明显的阻燃作用.

表4 不同固化样条的阻燃性能

3 结语

先以TGIC、DOPO为原料合成了TGIC-nDOPO加成物;再与自制的含氟聚醚多胺加成物反应合成出TGIC-nDOPO-TETA-PEGGE-DGEBA-HFMA&HGE水性含磷含氟环氧固化剂,其工艺路线可行;所合成的水性含磷含氟环氧化合物具有良好的水分散性,其与环氧树脂组分所形成的固化后所成涂膜透明均匀,表明固化剂组分和环氧树脂组分相容性良好,TGIC、DOPO和HFMA分子链段均匀地分散于固化材料中.其固化涂膜综合性能良好,具有良好的机械性能和防腐性能;TGIC、DOPO和HFMA分子链段的引入使其高温下的耐热性和残炭率及阻燃性得到有效提高.