液化气脱硫醇纤维膜反应器差压升高的原因分析及整改措施

2020-10-21周佳俊

周佳俊

摘 要:中海油东方石化有限责任公司2014年投产至今,液化气脱硫醇装置一直生产运行很平稳,能够高效的脱除液化气中的硫醇保证精制液化气产品质量的合格。由于在平时的生产运行中的各种不确定性因素,装置仍会面临各种问题。下面就液化气脱硫醇反应器差压升高的这一现象进行论述分析。

关键词:液化气;脱硫醇;提高措施;纤维膜反应器压差

1 液化气脱硫醇工艺流程

液化气经液化气精细过滤器过滤后,液化气与碱液混合进入R-1201脱硫醇反应器R-1201,完成一级脱硫醇;液化气与碱液在分离罐V-1201内沉降分离,液化气从罐顶流出,液化气与再生碱液混合进入R-1202液膜脱硫醇反应器,并完成二级脱硫醇。液化气与碱液在分离罐V-1202沉降分离,液化气从罐顶流出,液化气经水洗脱碱后去气体分馏。富碱液自V-1201底自压至碱液再生系统。

2 液化气脱硫醇装置运行现状分析

根据精制液化气产品质量、碱液质量、装置运行状况分析,液化气脱硫醇装置需每隔6个月更换一次碱液。2019年10月3日为液化气脱硫醇装置更换完15%浓度的新碱,据现在已满6个月。装置现在运行状况液化气脱硫醇2个纤维膜反应器差压均处于较高位,碱液氧化再生分离塔及碱液汽提塔开始出现分布头堵塞碱液偏流状况。再生后碱液样由刚更换完碱液时的微黄透明色逐渐变为现在的深棕色且有明显颗粒状物质,碱液浓度由刚更换碱液时的15%降至现在的2.6%。再生碱液泵及循环碱液泵入口过滤器开始出现堵塞状况。纤维膜反应器差压逐渐升高,液化气和碱液进料困难,但现阶段仍能够满足生产需求。根据装置现阶段相关数据以及研究结果,对液化气脱硫醇纤维膜反应器差压升高的原因进行分析如下。

3 液化气脱硫醇纤维膜反应器差压升高的原因

①根据对表一中的数据进行分析,发现更换完碱液后随着时间的推移,碱液浓度逐渐减小。催化液化气总硫各月均值虽有波动(波动范围在671~809之间),但波动不大。系统碱液由换碱之前浓度3.4%更换为15%浓度的碱液,在碱液再生循环量均保持6t/h左右的情况下,碱液浓度降至2.6%,精制液化气的月平均总硫均能够保证脱硫的合格(精制液化气总硫合格标准≦50mg/m3)。说明碱液浓度在2.6%以上时,对碱液的脱硫效果基本没有影响,均能保障产品的合格。

根据表一对R-1201/R-1202差压数据进行分析时,更换碱液之前一个月碱液浓度在3.4%的情况下,两个纤维膜反应器差压均维持在较高位值0.200MPa,虽能够维持产品的合格但已经对装置生产运行造成严重影响。在更换完浓度15%碱液后运行第一、二、三个月R-1201/R-1202压差均为0.100MPa以下,对系统运行基本没影响。而到第四个月开始R-1201/R-1202差压开始有明显的逐渐增大,碱液进R-1201/R-1202的入口调节阀开度也逐渐增大。在系统运行至第五个月,碱液浓度降至5.5%两个反应器差压也逐渐升至0.180MPa左右,开始影响碱液进R-1201/R-1202的循环量。在系统运行至第六个月,反应器差压的升高不仅影响碱液的循环量,也开始影响液化气进出料量。碱液氧化再生塔及碱液汽提塔气体分布头开始出现堵塞,造成碱液偏流或碱液氧化再生塔与汽提塔的憋压风夹带碱液到尾气系统造成生产波动。

②纤维膜反应器直接接触的介质为液化气和碱液。液化气中含有少量的硫化氢和硫醇,对金属设备管线有较强的腐蚀性。从设备来说,经硫醇、硫化氢和NaOH对设备管道锈蚀产生的锈蚀物在系统中的逐渐累积,随着碱液的循环,锈蚀物在R-1201/R-1202纤维膜反应器中累积会逐渐增多,进而造成R-1201/R-1202纤维膜反应器的缓慢堵塞,R-1201/R-1202纤维膜反应器差压越来越高。差压在0.180MPa~0.200MPa之间时,维膜反应器已经堵塞很严重,开始影响装置的稳定生产;

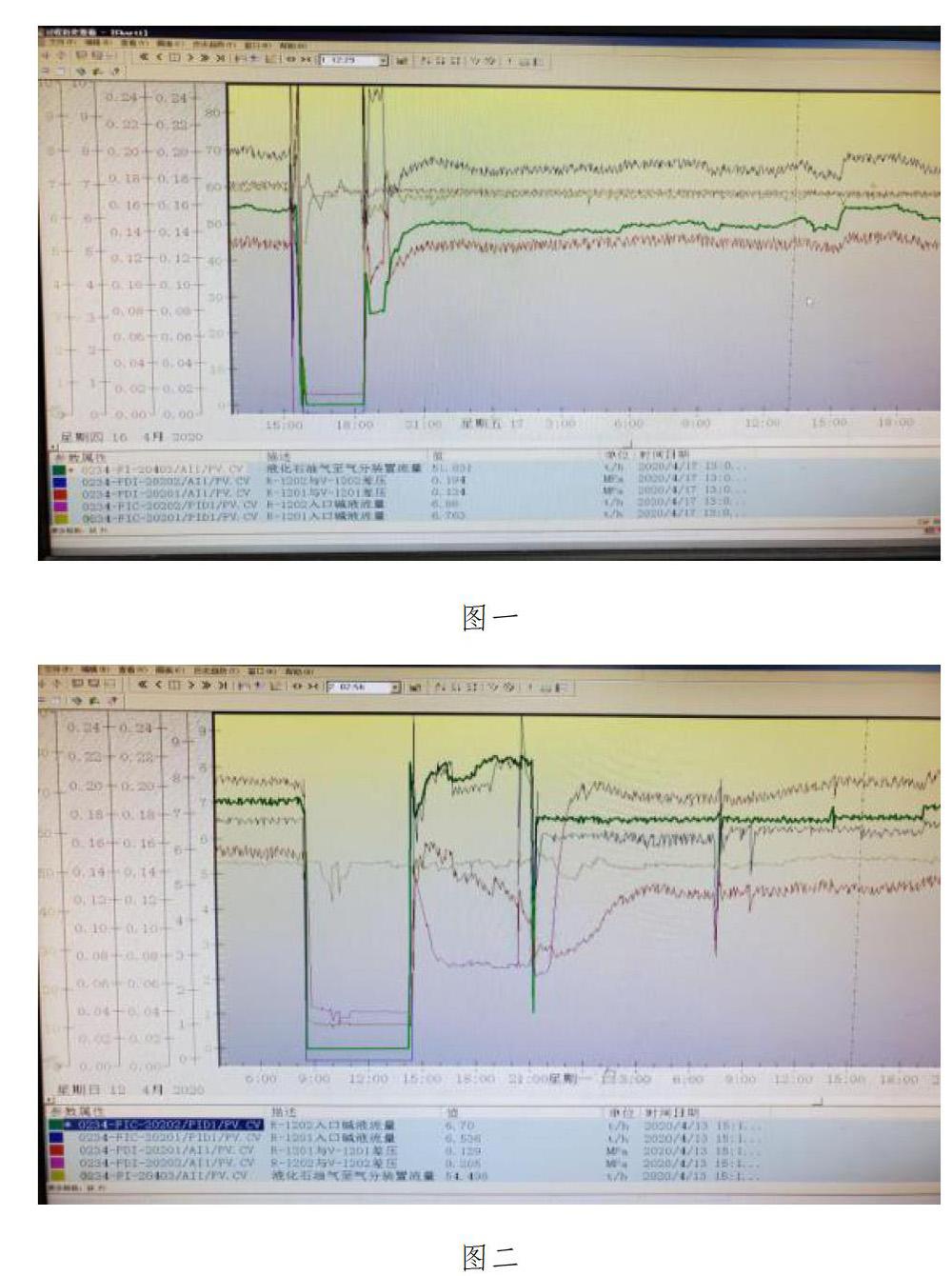

③根据对图一、图二截取的DCS纤维膜反应器差压处于较高位时与各介质流量的部分时间段运行曲线进行分析。液化气和碱液进纤维膜反应器流量基本保持不变,在装置生产波动时,纤维膜反应器差压会随液化气和碱液进纤维膜反应器流量的大幅波动而大幅升降。装置正常生产时,纤维膜反应器差压,会随液化气和碱液流量的波动小幅度升降。经分析液化气流量较大幅度波动对纤维膜反应器差压有很大的影响,而装置平稳生产时,液化气和碱液流量波动较小,纤维膜反应器差压会处于较高值且会随着液化气流量的小幅变化而小幅波动;

④醇胺法脱硫化氢后的液化气会连续不断的夹带少部分胺液进入碱液脱硫醇系统。而造成带胺的主要原因是胺液发泡,催化液化气夹带的胺液泡会将装置长周期运行的锈蚀物带至液化气碱液脱硫醇系统。进而影响碱液浓度及R-1201/R-1202纤维膜反应器差压。液化气所夹带来的胺液不断累积溶解在碱液中,碱液浓度也会随着胺液的累积而降低,并且过多的胺液被带入碱液系统会引起碱液的发泡,影响碱液质量及精制液化气的脱硫效果,增加了精制液化气将碱液带至气体分馏装置的风险。

4 有效降低纤维膜反应器差压的措施

4.1 针对碱液流量及液化气流量的优化措施

纤维膜反应器差压较低时,碱液流量及液化气流量的波动对纤维膜反应器差压的升高几乎没有影响。而当纤维膜反应器差压较高时,碱液及液化气流量的波动对纤维膜反应器差压就会有很大的影响。在保证精制液化气产品质量及泵正常运行的情况下,可以尽量将碱液控制在低循环量。液化气流量可以通过和上游催化装置交流,尽量稳定催化液化气来量,避免液化气量的大幅波动造成纤维膜反应器差压忽高忽低影响装置生产。

4.2 针对液化气醇胺法脱硫化氢装置方面的优化措施

由于液化气醇胺法脱硫部分会夹带胺液及杂质至液化气碱液脱硫醇部分。可以对现工艺流程进行有针对性的改进操作。将液化气脱硫抽提塔工艺改变成为可以提高循环胺液流量的方式。原本的液化气脱硫抽提塔工艺胺液在其中主要是在上界位进行控制,经过操作改进后对其下界位控制。其目的是为了在生产中促使液化气在抽提塔当中可以停留的时间能够有所延长尽量将液化气中夹带的胺液沉降下来,同时胺液与烃之间的接触面积面积也可以得到有效的增加,同时在胺液聚结器部分要按规定排胺液,减少液化气胺液的夹带。

4.3 针对系统中累积锈蚀物的优化措施

随着碱液系统的运行,碱液中的锈蚀物会经过碱液预过滤器及碱液精细过滤器过滤掉一大部分。碱液预过滤器及碱液精细过滤器差压升高到一定值时,可以增加吹扫冲洗时间及频次,尽量将过滤器处理干净。液化气过滤器差压升高到一定值时,对其增加吹扫冲洗时间及频次。纤维膜反应器差压较高,在系统碱液浓度脱硫效果允许的情况下可以考慮用除盐水对纤维膜进行在线冲洗,将纤维膜上累积的杂质冲洗入碱液系统。根据定期采样分析的碱液样,视情况可以对碱液更换一部分新碱,将部分脏碱排出。

5 结束语

在与液化气脱硫醇装置的运行情况进行结合分析时,碱液流量及液化气流量不是影响纤维膜差压较高的主要因素,随着装置的长周期运行碱液系统中锈蚀物的累积才是造成纤维膜反应器差压逐渐升高的主要因素。要想从根本上使纤维膜反应器差压降低,就必须要减少碱液中锈蚀物的累积,优化工艺操作参数。

参考文献:

[1]杜雄,杨伟红.300kt/a液化气脱硫脱硫醇装置技术改造[J].广州化工,2013(41):197-198.