乘用车尾门密封条防漏水设计方法

2020-10-21刘红波令峰超

刘红波 令峰超

摘 要:乘用车尾门密封条除了隔音、减震功能外,还有防止灰尘和雨水进入驾驶舱的作用。在汽车工程开发过程除了满足必须的性能要求外,还须满足物料成本、以及制造和装配工艺的需要。文章探讨了两项轿车尾门密封条设计防漏水设计方法,以及尾门漏水问题排查的一般方法;通过实例对密封面轮廓突变情况下的漏水问题进行了排查,并运用有限元仿真方法,对密封条截面进行了优化设计;为尾门密封结构工程设计和优化提供了行之有效的方法。

关键词:密封条;漏水;有限元分析;断面

Abstract: The weatherstrip seal of rear compartment is used to seal the gap between decklid and rear compartment against rain, dust, shock, and noise into the car. Due to the opening of the rear compartment is normally curved to meet the require -ment of surface styling, it is of a great challenge for design release engineer to trade off between satisfied sealing performance and simplified section structure with low cost. The research is mainly focused on a systemic method of sealing construction design and water insolation check for the deck compartment of a hatchback car, which is demonstrated by a real solution for a constant transverse section weatherstrip with reinforcement pipe locally to take consideration of big curvature change along the sealing profile.

Keywords: Weatherstrip; Water Isolation; FEA; Section

前言

两厢轿车(Hatchback Car,下称HB)尾门密封条的主要作用是防尘、防水、减震、隔声,对美观要求不高,在整个密封面轮廓线方向上,通常采用等截面设计,降低物料成本和装配难度[1,3,4]。在设计过程时,在考虑尾门关闭冲击、关门力的同时,防漏水功能是对尾门密封条系统最基本的要求。在防水功能方面,除了车身、尾门、密封条整个密封系统有的导水结构,由于制造和装配误差等原因,尾门与行李舱钣金间的密封条安装间隙无法做到完全一致,尤其是由于造型或者功能件(如后尾灯)的安装需要,在整个密封结构纵向方向轮廓线后发生空间上的曲率变化,在某些曲率变化急剧部位,合理的局部断面设计,对整个密封结构防漏水设计也极为重要。另外,非线性有限元分析方法通过多年的实践,日臻成熟,已经成为密封条断面优化设计的必备工具[2]。

本文研究了HB尾门防漏水密封机构设计基本要求和方法,给出了密封间隙、密封力、漏水点排查的有效工程案例,并对某车型后尾灯处漏水问题进行了分析,提出改善、优化密封条设计的措施。

1 HB尾门密封条设计

HB车型尾门密封条,安装在行李舱车身钣金的止口边上,与后盖内侧钣金的密封面配合,形成整个尾门密封系统。

尾门密封结构根据车型、密封要求不同略有差異,概括地可分为密封部、和安装部两部分。从结构断面看(如图1所示),密封部通常采用圆形、或者菱形薄壁的泡管结构,泡管的顶部常设计有压力唇边;而安装部对这个密封条起到固定作用,通常由密度中等的实心胶和骨架材料组成,其结构为U形,通过密封齿与车身钣金止口边形成夹持力。

1.1 防水原理

HB车型尾门密封条防水原理如下:钣金止口卡接尾门密封条,止口与尾门内板密封面之间的间隙依靠海绵泡管的弹性压缩形成挤压力,从而进行密封。挤压力的大小由海绵泡管的海绵性能、泡管的形状和壁厚、以及泡管的压缩量决定。

行李箱密封条一般在靠近装配部的底部设计有水唇边,以保证在装配后紧密贴合于车身钣金。密封条安装部和车身止口边边间隙,通过在安装部注入密封不干胶或密封止水块进行密封。与内饰搭接处的装饰边主要起包覆车身行李箱内饰件的作用,以满足密封条与内饰件搭接处的外观要求。

1.2 设计要求

尾门密封结构的关键参数如图2所示,密封间隙D是保证密封断面结构设计和密封压力要求的重要结构参数;密封泡管的压缩量A,用以控制密封压力;C为密封条固定部装高度,安装在车上行李舱止口边上。

为保障尾门关闭后的防水密封要求具体,密封结构的设计要求如下:

(1)压缩负荷特性确定

压缩变形特性是整个密封结构基本设计特性,反映了车门密封条压缩变形量与压缩负荷间的关系(参考标准QC/T 710-2004)。压缩负荷越大密封的可靠性越好,但是越大的压缩负荷需要的关闭力越大,太大的关闭力则会带来用户的抱怨。对于HB尾门,重力对后盖关闭的贡献几乎可以忽略,尾门总压缩负载的大小可以通过与关闭力(静态设计范围200N-250N)的力矩平衡计算得到,因而得到密封条单位长度的压缩载荷。即力矩平衡:

其中,f为尾门密封条的密封负荷,l为密封条总长度, F为关门力设计要求,L为关门力设计作用点到尾门转动轴的距离。

接下来就可以借助有限元方法(FEM)进一步优化并确认压缩量A和压缩部断面结构。

(2)密封间隙设定

根据正常密封状态下的压缩量A,设定尾门和车身门框件有合理的密封间隙,通常在10-16mm。要求密封间隙在整个密封面轮廓上尽可能地均匀。在特殊部位,根据需要可以通过局部的密封间隙变化,调整整个密封结构上的密封压力变化。

(3)密封条压缩部

在整个压缩A压缩范围内变形要稳定,不出现奇异变形、或皱褶;空腔壁上设置通气孔应当布置在面向车内的一侧。

(4)密封条安装部

密封条安装部与车身门框的钣金止口边配合面要设计有密封止水块,必要是时需要涂有密封胶。

(5)车身密封面

密封面是密封条与后盖钣金的接触面,属于密封保证的区域。要求密封面表面平整,在密封面的轮廓线上,密封面的轮廓线的空间曲率变化应尽可能地平缓。

2 尾门漏水分析

淋雨试验汽车开发验证的一项常规试验项目,用以模拟降雨和高压洗车环境来测试淋雨密封性能。淋雨试验在产品开发验证、生产导入、正常生产的不同阶段,对车辆淋雨试验的淋雨时间、降水量、压力要求也不相同(表1)。为了便于漏水点的排查,早期车型淋雨试验时采用不装内饰的BIKINI CAR。漏水问题的判定也会根据车内不同位置而不同,重要区域不但要不漏水,还要求不渗水。

漏水的原因根据密封结构的密封间隙、密封条、密封面、密封条安装部车身止口边高度四个方面进行排查。

第一类,密封间隙与设计不符。如后盖密封面误差、车身止口边高度误差超差。

第二类,密封条不合格,或者断面设计不合理。如:(1)密封条断面不合理、压缩量不足带来密封力不足。(2)密封条过度压缩、变形奇异,发生皱褶;(3)安装不密封胶不均匀,导致的密封条与车身止口安裝部结构渗水。

第三类,密封面密封面轮廓线曲率变化大,导致密封条压缩力不均等。

3 案例分析

3.1 问题说明

某一HB车型钣金止口到后盖内板的标准密封间隙为D为15.4mm,压缩量A为6.8mm。经淋雨试验,漏雨点主要为大灯处密封面处漏水,即图3a密封条位置4、8处。受造型影响,密封面轮廓线在该位置处有较大空间曲率变化,在设计早期,通过密封压缩量的方法对该处密封间隙设计进行了设计补偿,将密封间隙由15.4mm降低到14.4mm,使得压缩量增大到7.8mm。并且,为防止在该处由于密封压力增大导致密封断面泡管有塌陷的现象,设计上该处进行了塞泡管处理,设计断面如图3b所示。

3.2 原因分析

利用塞油泥的方法对尾门10个位置的密封间隙(设计值15.4±1mm,其中图3a中的4、8点设计值为14.4±1mm)进行了测量,并与游标卡尺密封条安装的钣金止口的高度(设计值16±1mm)进行了测量,测量结果如下表2。测量结果显示:(1)尾门内间隙,特别是大灯处间隙超差;(2)钣金止口高度值也有不满足要求的点存在。

断面检查如图4a所示,断面投影符合设计要求。大灯拐角处,将一段密封条(内部加塞椭圆泡管)安装在钣金止口后,经过多次后盖关闭模拟后发现,内塞的椭圆形泡管位置发生偏移(如图4b),密封条泡管表面会轻微塌陷出现皱褶。

3.3 优化措施

针对该车型尾门间隙超差现象,要求车身对钣金的止口焊接精度进行管控,对尾门的间隙面差调整时,控制尾门间隙满足设计要求,保持设计参数密封间隙D和压缩量A不变。同时,保证后盖关闭状态下压缩变形特性满足设计要求(7.0 ±2 N/100mm)的情况下,为改善尾灯位置密封条泡管过压出现皱褶的情况,将密封条断面按如下方向优化:(1)减小密封条断面的压缩部的尺寸;(2)将压缩的泡管由一个型腔更改为两个型腔。(3)优化内塞泡管,由原来的椭圆型变更为圆形,并与外部泡管相对固定,消除椭圆形泡管发生偏移的现象。

3.4 虚拟仿真分析

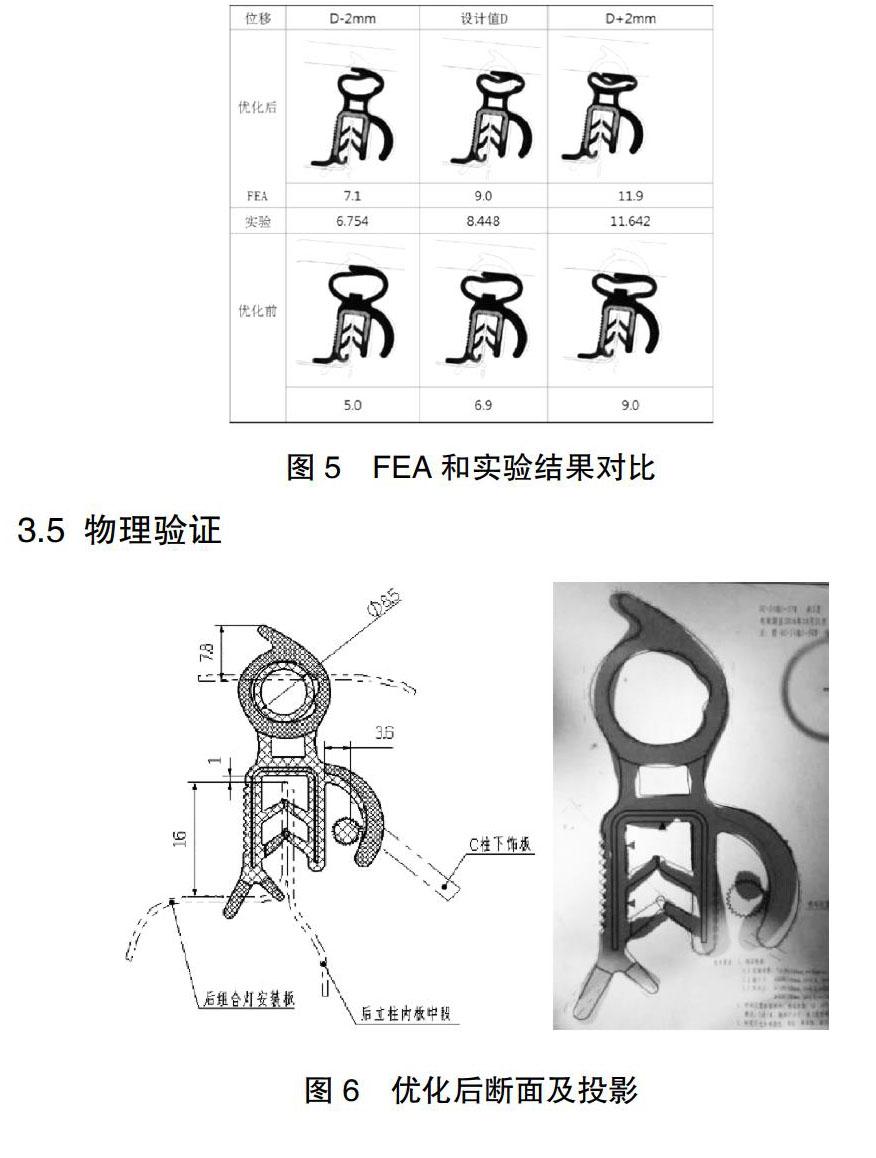

采用Ogden橡胶材料模型,对更改的断面进行有限元(FEA,Finite Element Analysis)仿真分析。假设密封条安装部橡胶与密封条骨架的接触无限大,且表面没有分离;后盖内板为刚体,与密封条安装部间的接触根据“粘-滑”摩擦模型模拟;并对密封部泡管存在的可能的自接触进行定义;通过欠压(D+2mm)、正常、和过压(D-2mm)三种位移载荷的工况,来模拟存在密封间隙误差情况下的密封条压缩变形特性,由图5中优化后的结果显示,正常关闭的情况下,压缩负荷较优化前增加了2N/100mm,仿真结果与实验测试结果高度吻合。

3.5 物理验证

通过优化断面结构,密封条泡管的内径尺寸由原来的11.4*8.4,更改为φ8.5;壁厚由1.96mm减小为1.76mm(图6a)。针对最终确定的更改方案,将其样件进行确认,断面投影图检查见图6b,符合设计要求要求。经过实车验证后,双泡管的密封条断面,变形稳定,加塞的泡管由椭圆型更改为圆形后,尾灯位置尾门密封条安装后泡管皱褶现象基本消除。经过淋雨测试,漏雨现象消除。

4 结论

针对两厢轿车尾门淋雨试验密封面漏水问题,从车身钣金的止口高度,尾门钣金间隙,密封条断面三方面进行了原因分析和排查。并制定了切实有效的整改措施,并借助FEM和实验测试的方法对断面进行了优化设计和验证,有效的解决了某车型尾门密封面漏水的问题,得到如下结论:

(1)工程实践过程,可以根据本文提供的方法两厢轿车尾门密封面漏水进行有效控制;

(2)通过合理的密封间隙设计变化和密封条局部内塞泡管,是解决尾门具体位置漏水问题的有效方法;

(3)借助有限元方法对密封条断面进行优化设计,不但高效低成本,而且分析结果可靠。

参考文献

[1] 两厢轿车行李舱防水结构设计的研究,王爱国,王绍伟,汽车实用技术,2012(3).

[2] 汽车车门密封条的非线性有限元分析,邢玉涛,吴沈荣,曾皓等,第五届中国CAE工程分析技术年会论文集,2009年.

[3] 乘用车行李箱密封条的结构设计,张兆红,蔡建华,橡胶工业,2008年第55卷第12期.

[4] 运动型多用途汽车后背门密封条的设计概况,冯涛,郝伟刚,橡胶科技,2017年15(8).