刚性链式直线推动装置的设计与动力学仿真分析

2020-10-21张英子秦凯

张英子,秦凯

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

刚性链条是一种“刚柔并济”的特殊链条,它既可以像普通链条一样弯曲折叠,承载直线拉力;又可以像刚性杆一样,在推送方向受力[1]。普通刚性链多采用滚子链加推力板的形式或者铰链销轴加顶肩的形式,但这两种形式的刚性链只能完成单一的水平推拉或者垂直升降功能,且需要借助引导机构。本文设计的新型刚性链条啮合前像普通链条一样具有折叠性,啮合后保持“杆”的形态,能够同时具有水平推拉和垂直升降的功能。目前拟用于弹药自动装填系统中,或者用来解决工业领域的某些载荷直线运动问题。

1 刚性链结构

1.1 设计目标

本文设计刚性链的要求为:承载最大载荷为100N,最高转速120r/min。根据标准滚子链的设计方法,确定链节距P=15.875mm。但刚性链的链板相对滚子链链板受力更大,因此刚性链的链板厚度要比标准滚子链的厚。

为了避免出现驱动力不均匀和卡顿现象,要求新型刚性链有对称分布的主动轮和从动轮;有形状特殊的链板,使链条啮合平稳以及引导链条的引导架和驱动电机。

1.2 链板设计

刚性链基本链节包括内链板、外链板、销轴、滚子和套筒[2]。其中销轴、滚子和套筒的尺寸可参照标准滚子链的尺寸来设计,链板的尺寸则用几何法设计。

链板之间可相互限位、导向和传递力,因此链板的构型特点为:内、外链板为平面啮合,在啮合过程中不能有干涉现象;内、外链板啮合后,啮合部分应完全重合,以减少因间隙带来的扰动,实现链板之间力的传递[3]。根据这些要求,设计出的新型刚性链内链板如图1所示。其中:P为链板孔距(链板节距),L为链板的总宽度,R1为链板的外圆半径,l为正弦线的水平长度,α为链板底部的倾斜角。内、外链板除孔径r1不同外,其余参数均相同。

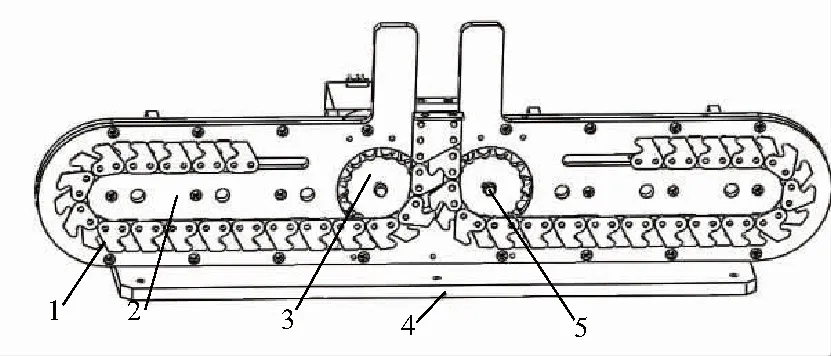

1.3 原理样机结构

根据链板形状可以设计成刚性链的引导架。引导架的设计要求包括:对称分布的轮槽用来安装主动轮和从动轮;链槽用来放置刚性链,便于刚性链的封装,且槽宽需小于滚子的长度,方便滚子在槽间滑动。新型刚性链的原理样机最终设计如图2所示。

1—刚性链条;2—导引架;3—链轮(主动);4—底板;5—转轴。 图2 原理样机结构图

从图2可以看出,当主动链轮带动滚子往上转动时,链板从接触到啮合,凹进来部分的与凸出去的部分曲线完全重合;下部分的链板在链轮的带动下,斜切面顶住上面的链板使其往上运动。

2 刚性链动力学建模与分析

2.1 动力学建模

刚性链式直线推动装置的零件比较多,在SolidWorks中建模时会进行适量简化。在不影响分析精度的前提下,将模型去除销轴、外壳、连接件、螺母、套筒等零件,保留滚子、引导架、主动链轮、从动链轮、内链板、外链板等零件。

将三维模型导入到ADAMS仿真软件中,引入重力场,在不考虑被动副摩擦的情况下[4],设置初始约束:成对的内链板与滚子固定;外链板成对固定;外链板与内链板之间添加旋转副;滚子与链轮、滚子与壳体、内链板与壳体、内链板之间、外链板之间添加接触。

2.2 仿真参数设置

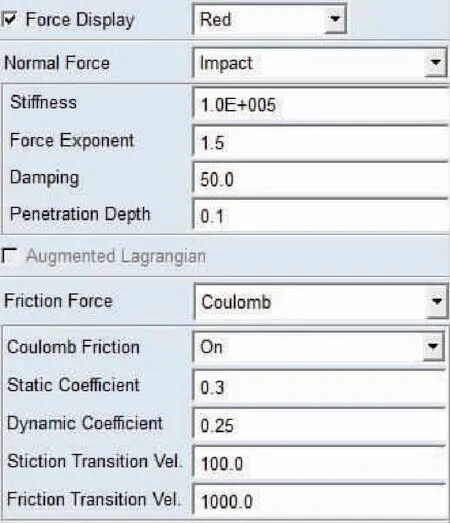

约束与接触添加完成后,设置各项初始参数,接触参数如图3所示。

图3 接触参数设置

因链板与壳体、滚子与链轮之间的接触在一段时间内是一直存在的,所以接触力的计算选用冲击函数法(IMPact),滑动摩擦力选用库伦法(Coulomb)来计算,接触刚度(Stiffness)等参数可以由材料本身的特性得知。

2.3 仿真结果分析

在链条主动轮处添加驱动,驱动方式为时间-速度驱动,设置主动链轮角速度为2rad/s,链头处添加垂直向下的负载100N,运行时间为1s,采样点数为1 000。

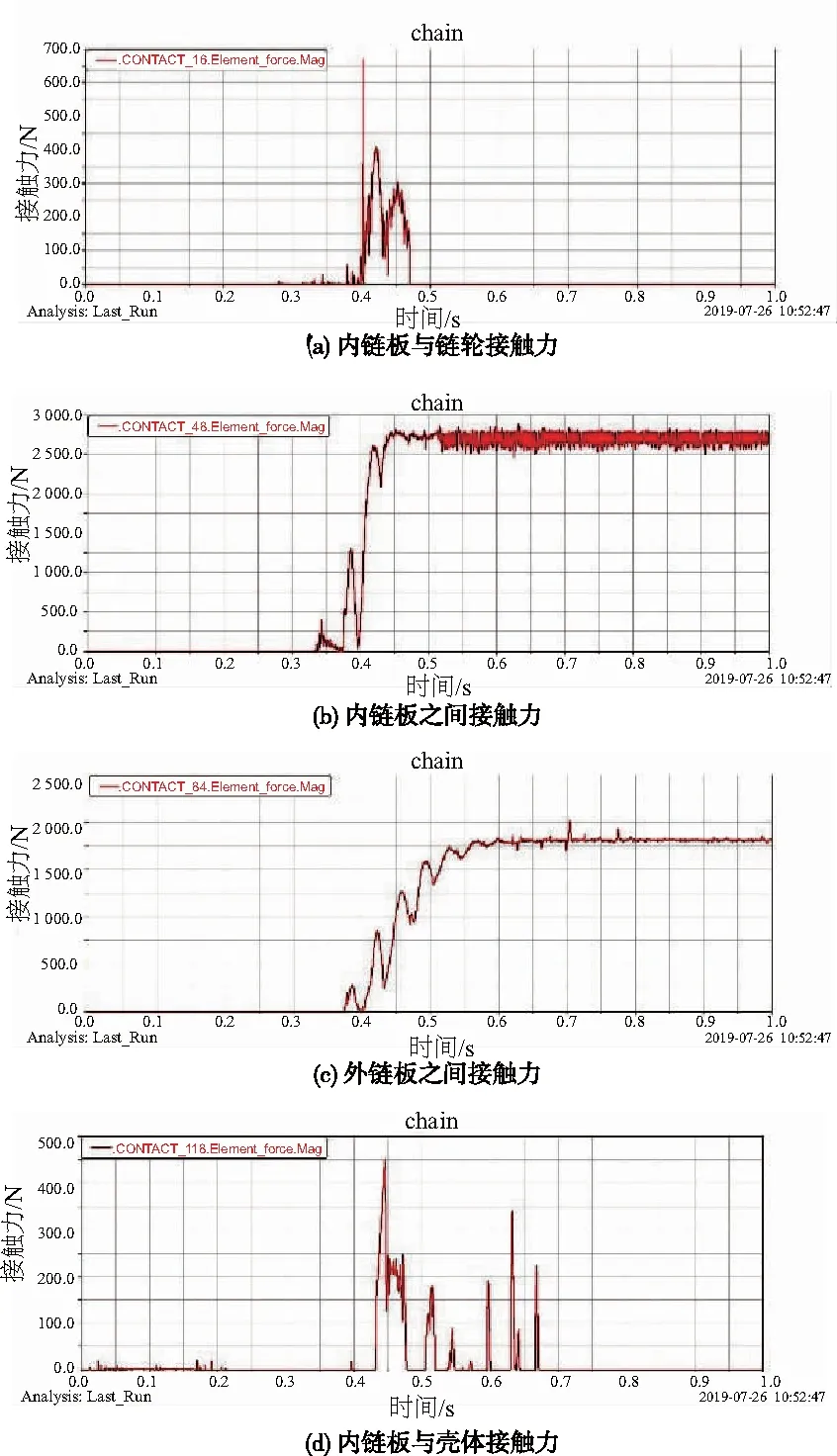

仿真结束后分别对内链板(包括滚子)和外链板的受力进行分析,并选择受力最大的链节进行分析,仿真结果如图4所示。

图4 内、外链板的仿真结果

图4(a)中显示受力最大的内链板是刚性链条尾部刚好进入链槽平动部分时啮合的右侧内链板,此时两侧圆弧内已无链条,所以它产生的力矩也随之消失,造成受力变大。

图4(b)和图4(c)显示了内、外链板相互啮合时作用力最大的一对,这两对链板是刚性链尾部刚好进入左右两侧圆弧部分时啮合的内、外链板。

图4(d)是内链板与壳体的接触力,这个内链板是图4(b)和图4(c)中的左侧内链板。

对比图4(b)和图4(c)发现,内链板的受力要大于外链板。主要原因在于内链板是由滚子和内链板组合成的,内链板受力主要是与壳体的接触力和内链板之间的接触力;滚子主要受力除了与壳体的接触力外,更多的是与链轮的碰撞力。由此可知,在今后设计刚性链时,可适量加厚内链板或使用强度更大的材料。

3 实验验证

从动力学仿真的计算结果可知,新型刚性链满足设计要求。为了验证此装置的实际可用性,本小节以原理样机为对象,搭建新型刚性链式直线推动装置实验平台,并分别进行空载和负载实验,将实验结果与理论计算结果、动力学仿真计算结果进行对比。

3.1 实验平台搭建

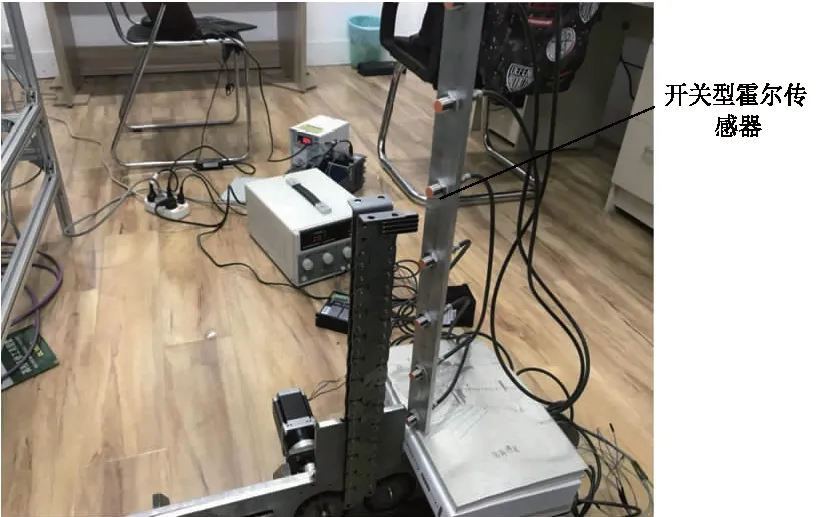

根据实验要求,选择57-H250E508的步进电机,相应的减速器型号为57.GB3.6B12,其减速比为4.25。选择低速情况下运行较为平稳的2MD530驱动器和相配套的KH-01控制器,并使用开关型霍尔传感器来测量刚性链的位移。实验平台的搭建如图5所示。

图5 实验装置

3.2 实验一:空载

空载时,设定控制器在750Hz的频率下运行2 500步,此时链轮的角速度为2.77rad/s。

通过理论计算可得:刚性链的推出和回拉时的速度为98.68mm/s,位移为328.94mm。

根据实验数据得出:推出时的平均速度为97.32mm/s,位移为324.4mm;回拉时的平均速度为99.75mm/s,位移为332.5mm。但是实验过程中,刚性链的速度在推出和回拉过程中都不是严格匀速的,在刚性链开始运动时都有一个速度增大的过程。

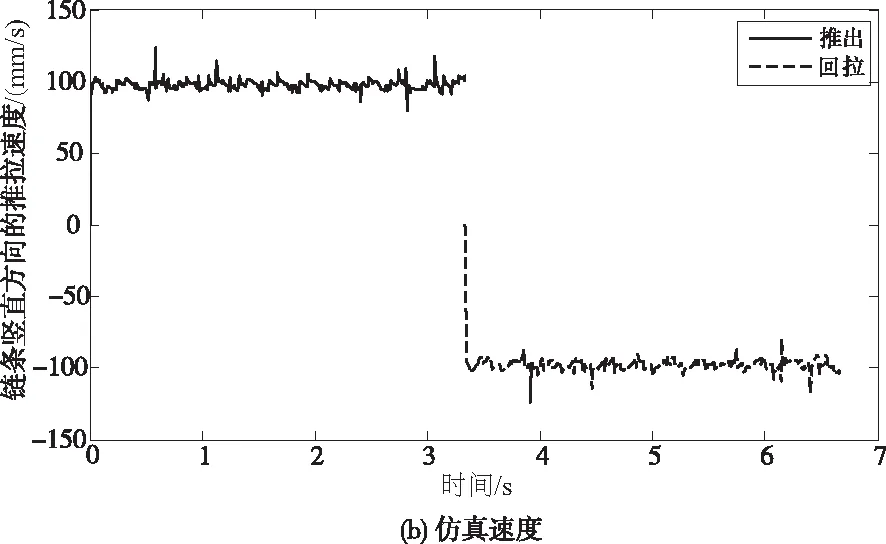

动力学仿真速度和位移结果如图6所示,推出和回拉的速度围绕98mm/s上下波动,位移为327.025 2mm。

图6 刚性链空载仿真位移和速度

3.3 实验二:负载1kg

负载1 kg时,设定控制器在500 Hz的频率下运行2 500步,此时链轮的角速度为1.84 rad/s。

通过理论计算可得:刚性链的推出和回拉时的速度为65.5mm/s,位移为327.52mm。

根据实验数据得出:推出时的平均速度为61.42mm/s,位移为307.1mm;回拉时的平均速度为62.5mm/s,位移为312.5mm。

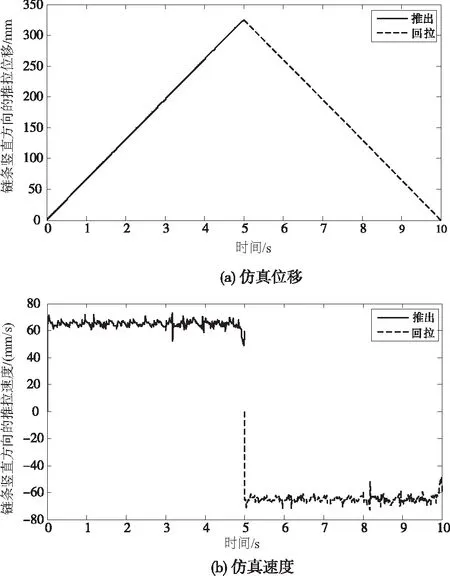

动力学仿真速度和位移结果如图7所示,推出和回拉的速度围绕65mm/s上下波动,位移为325.621 5mm。

图7 刚性链负载仿真位移和速度

3.4 实验结果分析

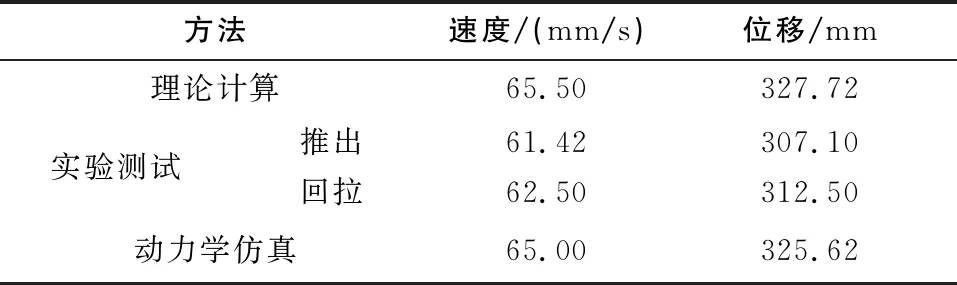

将理论计算结果、实验数据和仿真数据进行对比,表1为链轮角速度为1.84rad/s时刚性链的速度、位移比较。

表1 刚性链速度、位移比较(1.84rad/s)

当链轮角速度为1.84rad/s,实验结果和理论计算的速度误差为6.23%和4.58%;位移误差为6.29%和4.64%。

表2是链轮角速度为2.77rad/s时刚性链的速度、位移比较。

表2 刚性链速度、位移比较(2.77rad/s)

当链轮角速度为2.77rad/s,实验结果和理论计算的速度误差为1.38%和1.08%;位移误差为1.38%和1.08%。

实验结果与理论、仿真结果基本一致,与理论速度和理论位移的误差均在10%以内。由此可得出结论,本文设计的刚性链式直线推动装置设计合理,满足设计要求。

4 结语

在对现有刚性链的结构进行分析后,本文设计出了新型刚性链。从结构上看,新型刚性链的链板啮合更加紧密,脱离过程更加平稳;从动力学仿真分析来看,新型刚性链在空载和负载1kg的情况下能够顺利地完成上升和下降动作,说明此装置能够应用于实际;从受力分析来看,新型刚性链的主要受力部件是内链板,在进行刚性链的优化时可适当加厚内链板。最后的实验过程说明了本文设计的新型刚性链式直线推动装置是能够满足实际应用的。