速冻青豆残次品在线检测与剔除系统

2020-10-21王佳乐王永强周聪玲

王佳乐,王永强,周聪玲

(天津科技大学机械工程学院,天津 300222)

速冻青豆是对成熟青豆去壳、清洗、水煮熟化、沥水、冷冻后形成的颗粒椭球状产品,其中混有颜色和形状不合格的残次品,在产品包装前需要筛选剔除[1].目前行业内主要是人工挑选来完成,标准难以量化,筛选过程效率低,同时由于视觉疲劳会导致错选和漏选.

随着机器视觉检测技术已被广泛应用于在线自动检测中[2-9],本文利用机器视觉技术对青豆残次品进行在线检测识别.通过系统结构设计,实现了青豆的自动有序排列,同时结合颜色信息和形状特征完成残次品青豆的快速识别定位,再利用 PLC驱动多路电磁阀控制高压气流的通断,将识别出的残次青豆予以剔除.

1 系统结构及工作原理

1.1 系统结构设计

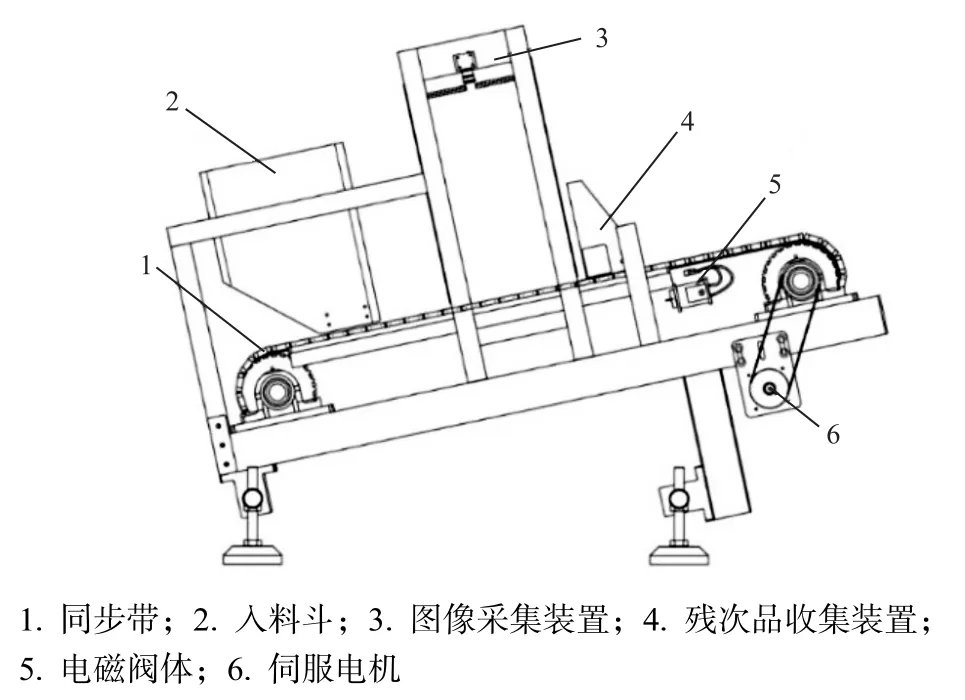

系统整体结构包括上料铺料、采集图像和残次品剔除三部分(图 1).入料斗上端为矩形,下端呈楔形,便于青豆集中落入同步输送带并实现单层平铺.

根据速冻青豆的外形以及单粒识别剔除的需要,传输装置采用若干尼龙链板与同步带相结合的方式,在尼龙链板上均布沉头孔,便于定位剔除青豆.每片尼龙链板的两端分别有两个定位孔与同步带固定,其中间部分左右分别对称设计有 2行,每行 15个,共30个沉头孔,呈矩阵式均匀分布,如图2所示.

图1 整体结构图Fig. 1 Overall structure

图2 尼龙链板沉头孔示意图Fig. 2 Sketch of nylon plate countersunk hole

图像采集装置位于输送带的法向正上方,采用半封闭式漫反射白色灯箱、同轴正光照射方式,避免青豆下方出现阴影.为了有效提高识别效率,采用并列的两台彩色相机分别采集输送带左右两侧的对应区域,可有效提高在线识别的效率和精度.根据式(1),最终选定镜头焦距为8mm.

式中:f为镜头焦距;L为图像采集区的长度;W为图像采集区的宽度;D为相机与传送带的高度;l和 w为CMOS芯片的长度和宽度.

在上位 PC机完成图像采集处理后,将残次品青豆的位置信息发送到下位 PLC中,控制尼龙链板对应位置沉头孔下方高压气管路中的电磁阀开启,利用高压喷嘴完成残次青豆的剔除.特制的排列式喷气嘴间距确保和尼龙链板上的排列孔间距一一对应.电磁阀采用一进十六出的连体阀,简便易控.剔除方案如图3所示.

图3 残次青豆剔除示意图Fig. 3 Schema of eliminating unqualified green beans

1.2 信息编码与剔除

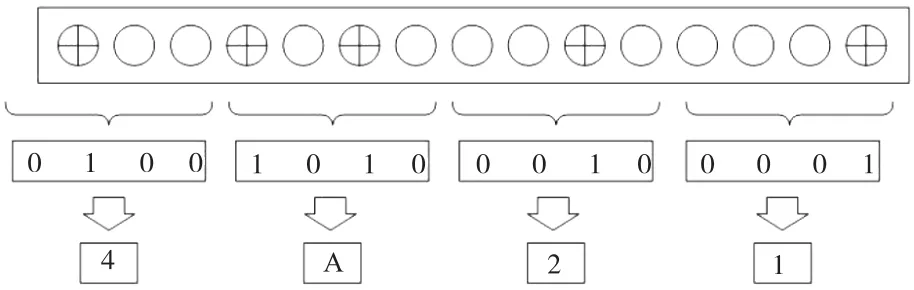

为了实现对残次品的准确剔除,本文利用青豆的矩阵式分布,对其进行位置信息的编码.具体的编码过程如下:图像处理过程中,将尼龙链板上每个沉头孔内的青豆残次品设定为“1”,合格品设定为“0”.由于每台相机采集图像中每行均分布 15粒青豆,即可生成 15位的信息编码.在串口传输中需将其转换成十六进制,所以在最高位补 0,从而每行可以编码成 4个十六进制数,如图 4所示.“+”代表残次青豆,其余为合格青豆,再利用 Modbus协议进行串口通信,将信息码传递到下位PLC中.

由于伺服电机的脉冲数与青豆运行速度成正比,且喷嘴与图像采集区的距离固定,可以计算出所需脉冲数.PLC通过计算脉冲数可以确定青豆的位置,进而将编码信息赋值给其输出端口,控制电磁阀实现对残次品的准确剔除.

图4 青豆残次品剔除信息编码Fig. 4 Information coding of eliminating unqualified green beans

2 残次品特征识别

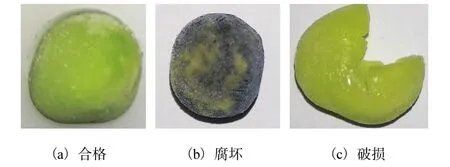

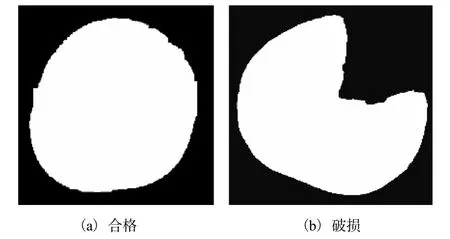

图 5所示分别为合格青豆、腐坏青豆和破损青豆.速冻青豆合格品颜色较均匀,椭球形状,较规则;残次品的主要缺陷表现在表面颜色明显变深或者破损.

图5 速冻青豆类型Fig. 5 Frozen green beans

2.1 颜色特征识别

I1I2I3彩色模型是根据模式识别的分类理论产生的特征,见式(2)—式(4).它的颜色分割效果和 K-L变换的分割结果相当[10],利用其对青豆彩色图像进行 I1、I2、I3通道的分离,可观察出腐坏青豆与合格青豆的明显差异.如图 6所示,I1通道下可以明显区分合格青豆和腐坏青豆,而 I2、I3通道下对腐坏青豆的处理效果较差.

图6 I1、I2、I3通道下的青豆处理效果Fig. 6 Green beans processed in I1,I2 and I3 channels

在对 I1通道进行分离后,可利用自动阈值获取全局二值图像,图像中黑色像素占比小于 10%为合格品,反之则为腐坏青豆,由此快速识别图像中的青豆是否合格,并给出相应的信息码,“0”为合格品,“1”为残次品.由于尼龙链板上的沉头孔是矩阵式有序排列,其世界坐标与其图像中的坐标可以预先标定,因此对于图像中的任意青豆均可计算出其在世界坐标下的位置信息,将得到的这些信息存储在数组Array1中.具体流程如图 7所示,其中 Area_r为腐坏面积.

图7 提取腐坏青豆流程图Fig. 7 Process of idenfifying rotten green beans

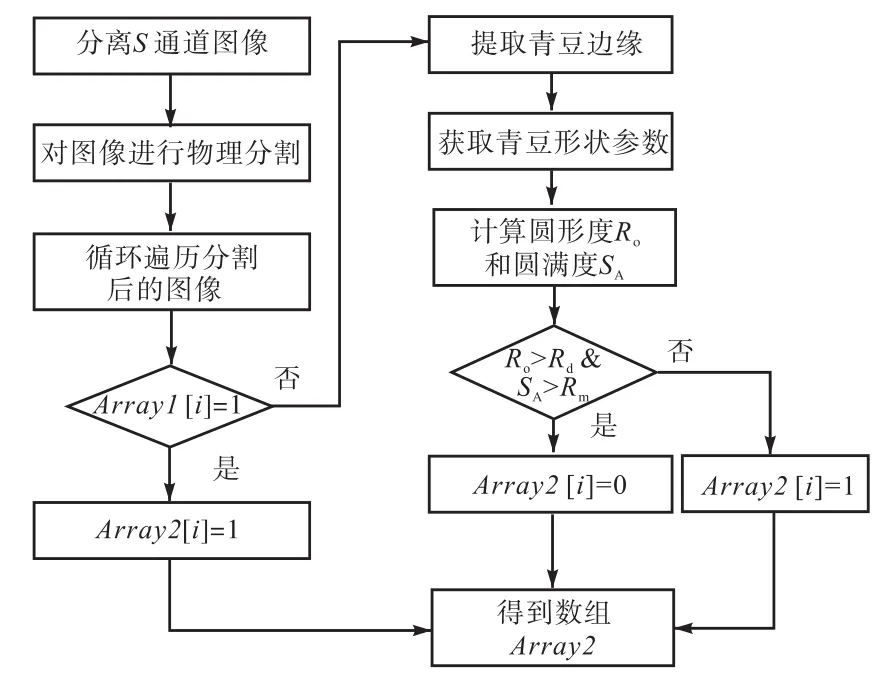

2.2 形状特征识别

速冻青豆的形状特征主要包括青豆投影轮廓的面积、周长、圆形度和圆满度[11],其中圆形度和圆满度是检测速冻青豆是否合格的依据.圆形度 Ro是指速冻青豆与圆形的相似程度,圆满度 SA指的是速冻青豆的面积与其外接圆的面积比,见式(5)和式(6)(其中 P为周长,L为长轴长,A为面积).通过HSI彩色模型的单通道分析发现,只有S通道下的青豆轮廓较为清晰,S为饱和度,指的是颜色的深浅程度,颜色越深,饱和度越高;H 和 I通道均不能完整体现青豆轮廓信息.因此,在 S通道下进行单粒青豆的分离.利用Canny算子求取青豆边缘,再通过图像填充获取青豆周长像素和面积像素,如图 8所示;残次青豆和合格青豆的圆形度和圆满度,见表1.

图8 形状填充后的青豆Fig. 8 Shape-filled green beans

表1 合格青豆和破损青豆形状参数Tab. 1 Shape parameters of good and broken green beans

通过对随机选取的破损青豆进行统计,求得圆形度和圆满度的阈值Rd、Rm(见图9流程图),同时作为判定的依据.形状识别的具体流程如图 9所示,所提取的形状特征见表 1.系统最终将数组 Array2传递给 PLC.由于数组 Array2为只有 0和 1的一维数组,即合格品和残次品的排列顺序,PLC根据 Array2中内容实现对残次品剔除.

图9 提取破损青豆位置流程图Fig. 9 Process of locating damaged green beans

3 实 验

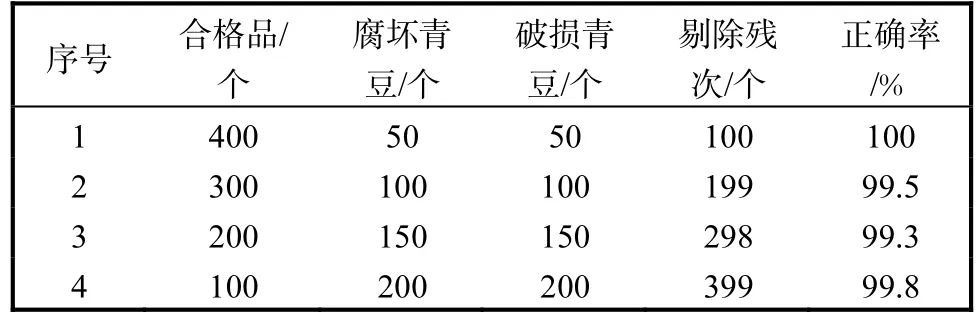

选取速冻青豆 2000粒,分成 4组(每组 500粒),各组中合格、腐坏、破损青豆的数量不同,依次将每组青豆样本混合后放入料斗内进行实验,考核系统识别和剔除的正确率.实验中,同步带的运行速度为 0.20m/s,相机分辨率为 1280×960,整体结构倾角为 10°,结果见表 2.本系统的检测效率可以达到400kg/h.在线识别与剔除的正确率达到 99.3%以上,其中破损的青豆相比腐坏的青豆更难于剔除.其原因:一是单粒青豆的破损程度对特征阈值的选取有影响;二是破损面影响高压气流的“吹出”.

表2 实验结果Tab. 2 Results of the experiment

4 结 语

本文提出并设计了一套基于机器视觉的速冻青豆残次品在线检测与剔除系统.通过对青豆颜色特征和形状特征的分析,对残次品进行快速识别定位,并将所生成的剔除信息编码传递给 PLC控制系统,利用集成式多点高压气流喷嘴,实现残次品的剔除.该装置不仅能够检测速冻青豆,对其他球型、椭球型产品也可以进行相关检测,具有广泛的适应性.该系统性价比高,可替代人工完成速冻青豆残次品的筛选,具有经济效益和应用价值.