残次品卷烟无损伤回收烟丝技术的研究与实践

2022-05-19金彩洪李勇张文平李吉安周文建刘松张晓磊程志斌

金彩洪,李勇,张文平,李吉安,周文建,刘松,张晓磊,程志斌

(红塔烟草(集团)有限责任公司楚雄卷烟厂,云南 楚雄 675000)

对残次品卷烟的烟丝进行回收处理再利用,是所有卷烟生产企业生产全过程不可或缺的一个重要环节,烟丝回收率高低直接影响对标指标单箱耗叶量、生产成本和一个工厂的制造力水平。目前国内外各大卷烟制造企业使用的残次品卷烟处理设备种类较多,按其工作原理可分为滚刀滚切式、打孔剖切式、喷蒸汽激振式、烟支纵向切割式等。按实现残次品卷烟剖开卷烟纸的方式可分为打击法、切割法2大类。其共同特点均通过机械方式,外力直接作用在残次品卷烟的卷烟纸和烟丝上,使卷烟纸剖开或打击破碎后,再通过振筛振动、输送、分选,将烟丝抖落,实现烟丝与卷烟纸和滤嘴的分离。

1 技术背景

楚雄卷烟厂卷包车间残烟回收处理设备为国内生产,其工作原理是残次品卷烟通过输送带输送,对残次品卷烟进行蒸汽回潮,再通过打辊(一个大圆柱体表面上镶满直径为Φ15mm的圆柱体塑料打钉)将残次品卷烟打击破碎后输送到振筛上分选,使烟丝与卷烟纸、滤嘴分离,该设备的特点是具有机、电气、仪一体化,处理残次品卷烟能力强的优点,但也同样存在一些设计缺陷,一是设备庞大、能源消耗大、价格昂贵;二是打击法破碎烟支造成烟丝造碎,产生大量烟末,烟丝回收率低,理论设计烟丝回收率为70%,但在实际使用中仅为60%多一点;三是利用振筛使烟丝与卷烟纸、滤嘴分离后,卷烟纸、滤嘴中含有部分烟丝,而烟丝中含有部分细小的纸屑,回收烟丝纯净度不高,烟丝回收周期长、流程复杂、工序多,降低了烟丝回收率和回收后烟丝的质量;四是目前国内外的残次品卷烟处理设备只能处理非爆珠烟支(处理残次品爆珠烟支,爆珠会掉落或破损在烟丝中,污染烟丝),车间正常生产时,每天产生残次品卷烟约700公斤,造成烟丝的浪费极大。现在每公斤烟叶的平均单价早已突破120元,为积极贯彻落实降本增效、高质量发展的相关要求,在全车间树立降低生产成本就是提高经济效益的思想理念,消除生产过程中各个环节的一切浪费已成为车间工作的重点之一。因此,车间成立项目组,以大师工作室牵头,要求项目组要充分利用车间人力、物力资源设计一专用设备,最大程度消除过程浪费,提高残次品卷烟的烟丝回收率,提高回收烟丝的质量。

2 残次品卷烟无损伤回收烟丝新型设备的设计与制造

2.1 无损伤回收烟丝概念的导入与实验

烟丝是卷烟生产中最主要的原料,随着烟叶价格的不断上涨,对卷烟工厂来说要控制生产成本,控制好烟丝消耗,减少烟丝过程浪费有着十分重要的意义。在卷烟生产过程中,对烟丝的工艺指标有严格的要求,其中工艺要求烟丝的含水率要控制在12±0.5%范围内,如果烟丝水分过低,则烟丝脆而无韧性,容易破碎形成烟末,造成浪费。生产过程中,不可避免的会产生一定数量的残次品卷烟,残次品卷烟放置时间越长,水分流失越多,烟丝越容易造碎,由于烟丝的物理特性决定了烟丝在翻转、搬运、受外力作用都会产生烟丝造碎,形成烟末。因此,要实现提高残次品卷烟的烟丝回收率,提高回收烟丝质量这个目标,就要最大限度降低残次品卷烟回收处理的过程损耗,就必须缩短回收烟丝时间,尽可能避免残次品卷烟受外力的作用,因此,对残次品卷烟的卷烟纸、烟丝无损伤处理技术的研究,便成为项目组课题研究必然选择的方向。项目组经过长时间的思考论证,提出了以高压空气为工作介质,沿残次品卷烟的轴线方向从滤嘴端吹向点火端,将烟丝吹出,实现烟丝与卷烟纸和滤嘴彻底分离的方案。经在车间现场实地实验,用气枪对准残次品卷烟滤嘴端输入1.5bar的高压空气即可将烟支中的烟丝全部吹出,如图1所示,卷烟纸、滤嘴无丝毫损伤,烟丝中无丝毫纸花,分离后的烟丝无损伤,用同样的方法,对玉溪高配爆珠卷烟进行实验,同样可以把烟丝完全吹出,而爆珠完好无损的保留在滤嘴中,该方案可实现一机两用(对爆珠卷烟、非爆珠卷烟都可处理),实验证明该方案可行。

图1 输入高压空气使烟丝与卷烟纸、滤嘴彻底分离无损伤实验

卷包车间共18台ZJ17卷接机组,按每天生产18h,每台机3个班产生的残次品卷烟20kg左右,5台高速机每天每台机产生的残次品卷烟在80kg左右,如果设计制造1台小型的残次品卷烟处理设备,每台卷接设备或几台卷接设备配备1台,产生的残次品卷烟及时处理,回收烟丝水分并未流失,可100%保证烟丝纯净度,可采用人工方式或输送带与卷烟机料斗相连,回收的烟丝直接进入卷烟机供料系统使用,则回收处理残次品卷烟的过程浪费可接近为零,方案确定后,便着手设计制造1台新型残次品卷烟无损伤回收烟丝专用设备。

2.2 残次品卷烟无损伤回收烟丝专用设备的设计思路

残次品卷烟无损伤回收烟丝专用设备主要由机座机架、残次品卷烟储存装置、残次品卷烟接收输送装置、烟丝与卷烟纸滤嘴分离装置、传动装置、检测装置、控制装置、滤嘴卷烟纸收集箱、烟丝收集箱、采用不锈钢制作的防护罩工作台等组成。考虑到残次品卷烟无损伤回收烟丝专用设备要放置在机台上,总体外形尺寸不宜过大,故采用厚度为8mm,材料为Q235B的钢板制作机座机架,机座是1块长为800mm、宽为500mm、厚度为8mm的钢板,在钢板上焊接有4个带制动的万向轮形成机座,在机座的上平面上焊接2块立板和加强筋形成机架,其中内立板宽300mm、高700mm,外立板宽150mm、高450mm,在2立板上加工有轴承孔,在轴承孔处采用借料方法通过焊接,使之变为16mm的厚度,轴承孔用于安装型号为6202的轴承支撑输送鼓轮轴和输送鼓轮,在输送鼓轮上方安装有导轨对烟支控制定位,在机架上安装有高压空气喷嘴、检测开关、电磁阀、残次品卷烟输送鼓轮由安装在机座上的伺服电机通过同步齿形带驱动,速度可调,光电开关检测并提供输送鼓轮上烟支是否与高压空气喷嘴对准,提供信号决定电磁阀控制开启、关闭喷嘴高压空气。残次品卷烟料仓安装在内立板上,利用烟支的自重下落,椭圆整理辊连续转动,确保残次品卷烟连续下落,残次品卷烟顺利进入输送鼓轮承烟槽,输送鼓轮载着残次品卷烟转动,为防止高压空气喷吹残次品卷烟滤嘴端时,烟支产生轴向移动,安装在鼓轮环上的滚花轮盘可对烟支增大摩擦力,在输送鼓轮上端安装的固定导轨对残次品卷烟滤嘴部分径向压缩0.3mm,对烟支径向压缩0.2mm,当输送鼓轮载着烟支转动到残次品卷烟烟支与滤嘴卷烟纸彻底分离装置的喷嘴处时,高压空气脉冲从喷嘴吹出,沿着残次品卷烟的轴线方向从滤嘴端吹向点火端,实现残次品卷烟的烟丝与卷烟纸、滤嘴彻底分离。在输送鼓轮底部设置有2个收集箱,分别用于收集分离后的烟丝和滤嘴卷烟纸,被高压空气脉冲从烟支中吹出的烟丝进入专用烟丝收集箱内,滤嘴卷烟纸由导轨控制、鼓轮将其输送到垂直位置时,固定导轨失去把持作用,在清理器和自重的作用下,滤嘴卷烟纸掉落在滤嘴卷烟纸收集箱内。该方案是一种通过高压空气喷吹残次品卷烟滤嘴端,外力间接作用在烟丝上的柔性处理方法,整个处理残次品卷烟回收烟丝的过程浪费接近于零。

2.3 设计绘制专用设备的主要零件图

根据设计思路绘制主要零件图。

(1)输送鼓轮轴零件图(如图2所示)其作用是通过轴承支撑输送鼓轮。

图2 输送鼓轮轴零件图

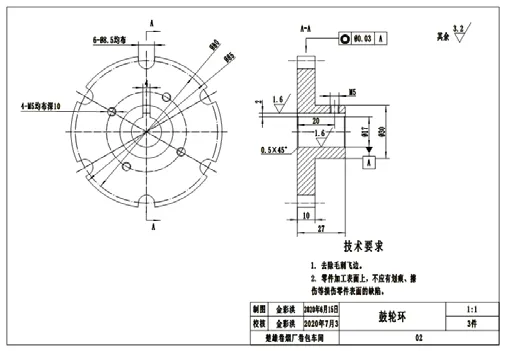

(2)鼓轮环零件图(如图3所示)其作用是用于接收、输送残次品卷烟。

图3 鼓轮环零件图

外段鼓轮由1个鼓轮环、2个滚花轮盘通过螺钉连接组成,中间段鼓轮由1个鼓轮环组成,内段鼓轮由1个鼓轮环、2个滚花轮盘通过螺钉连接组成,3段轮体组合而成输送鼓轮,3段鼓轮体通过顶丝固定在输送鼓轮轴上,轴向位置可调整。

(3)滚花轮盘零件图(如图4所示)其作用是通过螺钉连接安装在鼓轮环上,用于支撑残次品卷烟,与固定导轨配合完成对烟支的定位。滚花轮盘外圆面为工作面,工作面经过滚花处理,和烟支接触时与固定导轨配合以增大摩擦力,可防止残次品卷烟受高压空气喷吹时发生轴向移动。

图4 滚花轮盘零件图

(4)固定导轨零件图(如图5所示)其作用是通过支撑轴支撑,与滚花轮盘之间的间隙、轴向位置均可调整,二者配合完成对烟支的定位。

图5 固定导轨零件图

2.4 残次品卷烟无损伤回收烟丝专用设备的结构及工作原理

2.4.1 残次品卷烟烟支接收输送装置的结构及工作原理

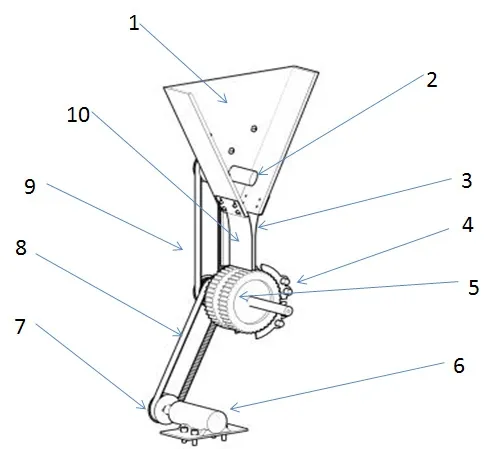

(如图6所示)为残次品卷烟烟支接收输送装置立体结构示意图,该装置由残次品卷烟料仓1、椭圆整理辊2、左限量导板10、右限量导板3组成下落通道,输送鼓轮5、固定导轨4、伺服电机6、同步带轮7、同步齿形带8和9组成残次品卷烟接收输送烟支装置。该装置能将滤嘴朝向一致的残次品卷烟加入料仓1,加入料仓1中的残次品卷烟,沿右限量导板3,左限量导板10,共同组成的通道下落,烟支直径为7.8mm,考虑到烟支变形因素,故两导板工作面之间的距离即下落通道宽度设计为9mm,根据烟支下落情况,下落通道宽度可调整,左右限量导板端部与输送鼓轮外圆面之间的间隙为0.5mm,通过调整料仓支撑螺杆位置实现,在料仓的出口由左右限量导板对烟支进行控制,由于烟支的自重和椭圆整理辊2的作用,残次品卷烟沿限量导板组成的通道下落,并且第1支烟进入鼓轮槽后,只有输送鼓轮转动了1支烟所对应的弧长,第2支烟才能下落,输送鼓轮转动速度越快,烟支下落速度越快,反之烟支下落速度越慢,随着输送鼓轮的连续转动,实现了残次品卷烟的连续下落,输送鼓轮的转速由伺服电机6控制,固定导轨4与输送鼓轮5上的滚花轮盘配合完成对烟支的定位。

图6 烟支接收输送装置立体结构示意图

2.4.2 残次品卷烟烟丝与卷烟纸滤嘴无损伤彻底分离装置的结构及工作原理

图7为残次品卷烟烟丝与卷烟纸滤嘴无损伤彻底分离装置的立体结构示意图,该装置由电磁阀、检测开关、高压空气管、喷嘴、输送鼓轮、固定导轨、烟丝回收箱、滤嘴卷烟纸回收箱组成。该装置能将滤嘴朝向一致的残次品卷烟经料仓下落通道,在料仓下落通道的出口处,由于左右限量导板的控制作用,残次品烟支进入输送鼓轮承烟槽,固定导轨安装在输送鼓轮上方,工作位置可调整,对烟支起导向定位作用,在正对高压空气喷嘴处,固定导轨对滤嘴径向压缩0.3mm,对烟支压缩0.2mm,当输送鼓轮载着烟支转动到喷嘴处时,由检测开关提供信号,电磁阀控制的高压空气脉冲从喷嘴吹出,沿着残次品卷烟的轴线从滤嘴端吹向点火端,将烟支中的烟丝吹出,使烟丝与滤嘴卷烟纸彻底分离,分离后的烟丝进入烟丝回收箱,鼓轮继续载着无烟丝的空壳滤嘴卷烟纸转动到垂直位置,即输送鼓轮正下方处时,空壳滤嘴卷烟纸失去导轨的把持,在自重和清理器作用下掉落在滤嘴卷烟纸回收箱内,完成了残次品卷烟无损伤分离烟丝和滤嘴卷烟纸的工作任务。

图7 烟丝与卷烟纸滤嘴无损伤彻底分离装置

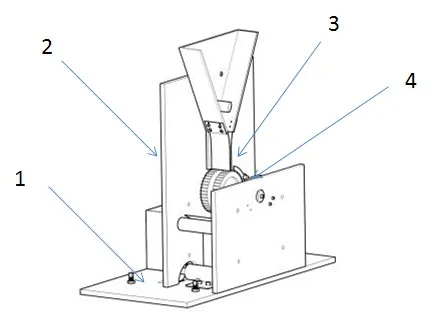

2.4.3 残次品卷烟无损伤回收烟丝专用设备总装图

图8为残次品卷烟无损伤回收烟丝专用设备总装图,按设计技术要求完成残次品卷烟无损伤回收烟丝专用设备的装配,测量外形轮廓尺寸,采用1.5mm厚的不锈钢板制作设备的防护罩、工作台。该专用设备制作安装完毕,具有外观美观、体积小、结构紧凑、移动方便、功能可靠、维修性好的特点。若要提高处理残次品卷烟的能力,可增加喷嘴数量、增加输送鼓轮转速或输送鼓轮的个数均可实现。

图8 总装图

3 经济效益估算

(1)2020年,楚雄卷烟厂实际生产卷烟共计569968.2箱,实际产生的残次品卷烟130693.09kg。

(2)按财务的折算方法在每支烟中烟丝占比的重量为74.18%。

(3)按百分之百的烟丝回收率应回收烟丝130693.09kg×74.18%= 96948.13kg。

(4)按照目前烟丝回收率为60%计算,2020年烟丝回收量为:

96948.13 kg×60%= 58168.87kg。

(5)残次品卷烟新型处理方法,由于过程浪费接近为零,按回收率提升30%计算,则2020年烟丝回收量为96948.13kg×90%= 87253.31kg。

(6)残次品卷烟新型处理方法每年可节约烟丝:

87253.31 kg-58168.87kg= 29084.44kg。

(7)每公斤烟丝单价按120元计算(打叶复烤、制丝成本忽略),则每年可降低烟丝成本费用:29084.44kg×120元=3490132.8元。

(8)残次品卷烟新型处理设备制造费用预计8000元。因此项目每年可节约资金:3490132.8-8000=3482132.8元。

4 结语

通过对残次品卷烟无损伤回收烟丝技术项目的开展,项目组成员在设计过程中齐心协力、相互帮助,积累了丰富的经验,为今后开展类似的技术攻关创新活动奠定了坚实的基础。