竹子丁二醇法制浆和漂白工艺

2020-10-21李腾,牛梅红,2

李 腾, 牛 梅 红,2

( 1.大连工业大学 轻工与化学工程学院, 辽宁 大连 116034;2.齐鲁工业大学 制浆造纸科学与技术教育部重点实验室, 山东 济南 250353 )

0 引 言

传统的硫酸盐法制浆蒸煮设备所需成本高,浆料不易漂白。有机溶剂法制浆就是利用有机溶剂替代传统的无机物质,把纤维原料进行高温和高压处理,使造纸原料中的木素溶解或者软化而得到浆料的一种方法。有机溶剂法制浆具有制浆得率高、浆料选择性好、能耗少的优点[1]。除此之外,溶剂法制得的浆料也容易漂白,经过几段漂序处理可以达到一个较高的白度。蒸煮后的溶剂也可以重复利用,提高了原料的利用率。

除了低分子质量的有机酸类[2]和混合溶剂以外,有机醇类是有机溶剂法制浆中最常用的溶剂[3]。低沸点的醇类在拥有诸多优点同时也存在挥发性高、易燃等缺点,对于设备和操作的要求很高,容易引发易燃和易爆事故。因此,低沸醇法制浆一直未进入实际的生产阶段[4]。高沸醇法具有替代传统方法的潜力和可行性[5-6]。作者在综合考虑溶剂沸点、水溶性、毒性、酸碱性、溶剂与水的互溶性和溶剂的热力学性质等问题基础上,选取1,4-丁二醇作为蒸煮有机溶剂。

竹子纤维属于中长纤维,长度介于针叶木浆和阔叶木浆之间,纤维素含量丰富,灰较少,具有很强的制浆造纸性能,是不可多得的造纸原料之一。

采用多段组合漂白后,醇法漂白浆的性能接近于硫酸盐漂白浆[7],可以满足大多数纸种对原浆各项指标的要求。传统的含氯漂白对于环境有严重的影响,近年来随着纸浆漂白技术的迅猛发展,ECF和TCF漂白方式逐渐成为主流[8]。在无氯元素的漂白过程中ClO2是主要的试剂,其具有很强的氧化性能,相较于含氯元素漂白,含二氧化氯漂白产生的含氯有机物较少。二氧化氯漂白后纸浆白度高、强度好,产生的废水对于环境的影响也比较小。二氧化氯漂白只有部分木素溶出,剩余的大量木素需要在碱性条件下进行脱除,比较温和的碱性条件在脱除木素的同时基本不会对纤维素产生影响,从而很好地保证浆料的性能。过氧化氢漂白一直以来都是漂白工序中的最后一段,可以提高白度的稳定性,被大量应用于ECF漂白流程中。过氧化氢漂白过程中,浆料里面存在的金属离子会导致纤维素降解,从而影响漂白结果,所以一般过氧化氢的漂白过程中会加入一定的漂白助剂。

本研究以竹子为原料,在不同的温度、保温时间、液比和1,4-丁二醇体积分数条件下进行蒸煮,测定浆料的细浆得率和卡伯值,以浆料的选择性作为衡定标准,采用正交分析法确定了较适制浆工艺。对高沸醇法制得的浆料进行ECF漂白,找到一个比较合理的漂序,本着保护环境节约成本的原则,使漂白后浆料达到一定白度。

1 试 验

1.1 试剂与原料

毛竹,四川眉山;1,4-丁二醇,天津市光复精细化工研究所;HH-W5S智能数显多功能水浴锅,巩义市予华仪器有限责任公司;30%过氧化氢,沈阳市东陵精细化学公司。

1.2 试验方法

1.2.1 原料处理

竹子在通风处晾干,用铡刀切成25 mm左右的小段,筛网筛除石子等杂物。

1.2.2 原料组分分析

水分:采用GB/T 2677.2—1993直接干燥法测定。

灰分:采用GB/T 2677.3—1993马弗炉灼烧法。测定之前把竹子用球磨机磨成粉末,用40~60目的筛子筛选竹粉。

纤维素:采用硝酸-乙醇纤维素的测定方法。

木素:采用硫酸法测定酸溶和酸不溶木素。

聚戊糖的测定:采用溴化法[9]测定。

1.2.3 试验设计

在高沸醇法蒸煮过程中,温度、保温时间、液比、1,4-丁二醇体积分数都会对浆料的性能产生一定的影响。设定四因素三水平正交试验,试验条件见表1。

表1 蒸煮正交试验表Tab.1 Orthogonal table for cooking experiment

取绝干浆料10 g,将1,4-丁二醇按照表1对应的液比和体积分数配好装入反应釜之中,密封完全后用智能数显多功能油浴锅进行蒸煮。设定对应组别的蒸煮温度和保温时间。

1.2.4 浆料的洗涤、筛分

浆料达到保温时间后,取出反应釜放至冷水中冷却,冷水不可漫过反应釜,冷却约15 min。冷却完后,把蒸煮后的浆料倒入浆袋,用50~60 ℃热水洗涤3次,拧干放入密封袋内恒温保存。

把洗涤后的浆料先用打散器打散,然后用筛浆机筛除蒸煮反应不完全的浆料,得到细浆,用自封袋封存放入冰箱内平衡水分24 h。

1.2.5 浆料水分的测定

称取7~10 g浆料于已经烘干至恒重的坩埚中,置于(105±2) ℃烘箱中烘4 h,取出放入干燥器中冷却30 min,称量后再次移入烘箱,继续烘干至恒重。

w(H2O)=[(m-m1)/m]×100%

式中:w(H2O)为水分质量分数,%;m为浆料烘干前质量;m1为浆料烘干后质量。

1.2.6 浆料得率的测定

称量湿浆的总质量,根据计算得到的水分质量分数得到细浆绝干量,然后计算细浆得率。

Y=(m3/m2)×100%

式中:Y为细浆得率,%;m2为装锅绝干原料质量;m3为筛分后细浆绝干质量。

1.2.7 卡伯值的测定和浆料选择性的计算

纸浆卡伯值的测定参考GB/T 1546—1989。

浆料选择性为判定浆料性能的一个重要指标,表示单位卡伯值上浆料的得率,浆料的选择性越好,浆料的产量和质量越高。

浆料选择性的计算公式:

浆料选择性=浆料得率/卡伯值

1.2.8 二氧化氯一段漂白(D1)

取洗涤后的浆料于乙烯袋中,置于水浴锅中,在浆浓为10%、漂白时间120 min、pH 3~4、漂白温度70 ℃的条件下进行漂白。分3组进行,二氧化氯质量分数分别为0.7%、1.0%、1.5%。每隔30 min左右取出自封袋进行揉搓,使反应进行均匀。漂白完成后,把浆料放入浆袋内进行洗涤,恒温保存。

1.2.9 碱处理(E)

每组取部分二氧化氯漂后浆料,在浆浓10%、氢氧化钠质量分数3%、温度70 ℃、时间60 min的条件下进行碱处理,处理完成后洗涤,恒温保存。

1.2.10 二氧化氯二段漂白(D2)

漂白方式与第一段基本相同,每组二氧化氯的质量分数不同,两段二氧化氯漂白后,每组二氧化氯质量分数分别为1.6%、2.0%、2.6%。

1.2.11 过氧化氢漂白(H)

取一定量二氧化氯二段漂后浆于聚乙烯袋中,置于水浴锅中,依次放入0.5% EDTA、3%硅酸钠、0.5%硫酸镁、3%氢氧化钠为稳定剂,揉搓后加入过氧化氢,过氧化氢质量分数分别为0.7%、1.0%、1.5%。在温度90 ℃、pH 11的条件下漂白60 min,其间每15 min揉搓一次。漂白完成后取出并洗涤浆料,在5 ℃下封存。

1.2.12 漂后浆料检测

将白度、得率作为主要考察指标,同时测定卡伯值。纸浆浆片的抄造采用GB/T 8940.2—1988,白度的测定用WSBⅢD/O型白度仪。

2 结果与讨论

2.1 竹子原料分析

经过对竹子的原料分析发现,竹子聚戊糖质量分数为22.57%,比针叶木高;木素质量分数为31.07%,比较低;纤维素含量高,木素和各种抽出物的含量比较少[10];纤维比较长,强度大,分布比较细密。竹子的制浆性能优于大多数禾本科植物,符合作为优良造纸原料的条件。

2.2 得率和卡伯值的表征

取2次测量结果的平均值,具体数据如表2所示。由表2可见,随着保温时间、液比、体积分数、温度的变化,浆料的得率和卡伯值也不断地发生变化,表明这4个因素对于浆料的性能具有显著影响。随着温度的升高,浆料的得率先增大后减小,温度过低不利于浆料的充分软化,温度过高会导致浆料之中纤维素和半纤维素的降解,在降低浆料得率的同时并不能有效降低其卡伯值,反而会增加能耗。随着保温时间的增长,浆料的得率逐渐降低,保温时时间过低,会导致反应不充分,影响蒸煮效果,直接导致细浆得率降低。保温时间过长,纤维素降解,也会引起纸浆得率降低。液比为1∶6时,浆料的得率最高,这可能是太小的液固比导致竹片和蒸煮液接触不完全,液固比适当升高有助于木素的脱除。过高的液固比会增加回收成本。1,4-丁二醇的体积分数为80%时浆料有比较高的得率,丁二醇浓度高,可以和竹片充分反应,有利于浆料的形成。为了更准确找出丁二醇制浆法的最优条件,运用极差分析的方法研究了浆料的选择性。

表2 浆料得率、卡伯值和选择性极差分析表Tab.2 Yields, Kappa values and range analysis in the selectivity of pulp

表3 浆料选择性极差分析表Tab.3 Slurry selectivity analysis table

通过正交分析表得出,1,4-丁二醇法制浆对浆料选择性影响的重要程度从强到弱依次为保温时间、液比、丁二醇体积分数和温度。在温度190 ℃、保温时间150 min、液比1∶6、1,4-丁二醇体积分数80%时会获得比较好的浆料选择性。在此条件下对浆料进行蒸煮,保持后续洗涤、筛选等方法的一致,获得细浆的得率为58.3%,卡伯值为51,浆料选择性为1.143,有了一定的提升,再现性良好。溶剂法制浆浆料的卡伯值比传统化学浆的高,但是其残余木素容易与漂白试剂反应[11-12],这也是经后续漂白处理,浆料卡伯值大幅度降低的主要原因。

2.3 浆料的漂白

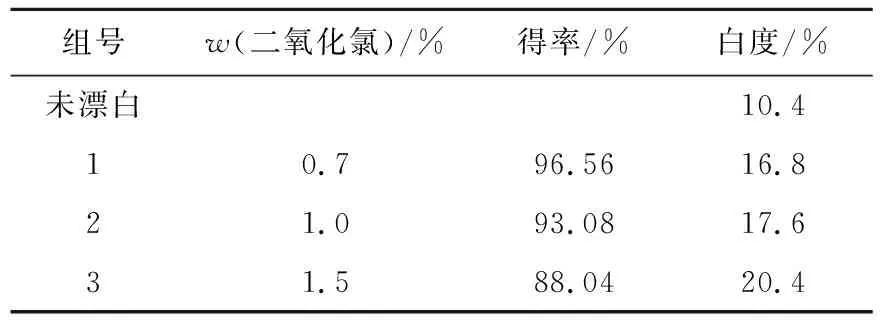

2.3.1 D1段漂白分析

由表3可以见,二氧化氯的质量分数从0.7%升高到1.5%的过程中,浆料的得率由96.56%降低到了88.04%,呈现出下降的趋势。这可能是随着二氧化氯用量的增加,残留在浆料内部的木素脱除量增大,从而直接影响到浆料的得率。另一方面,由于二氧化氯用量的不同,浆料得到了不同的漂白效果,随着用量的增加效果越来越显著,由最初的10.4%增长到了最高的20.4%。

表3 D1段漂白数据Tab.3 Data of D1 bleaching

2.3.2 碱处理分析

在二氧化氯的漂白过程中,木素只能部分溶解于酸性环境,还有一部分会残留下来,只有在热碱性的环境之中才能够去除。利用碱处理有效去除残余的木素和浆料中存在的有色物质,同时又不会对纤维素产生影响,纤维素的溶解也比较少,但是还有部分木素残留,因此碱处理以后需要再进行后续的漂白工序。碱处理后浆料的得率在90%左右。

2.3.3 D2段漂白分析

通过表4可以发现,相对于第一段漂白,经过碱处理之后的第二段漂白效果有了比较明显的提升。主要原因可能是在前一段的碱处理之中氯离子受到了氢氧根的作用,以及氢氧离子对于邻近的羟基的作用,形成了一种戊环二烯结构,导致大量的木素发生了溶解;同时,碱具有一定的润张能力,在碱处理之后浆料中的木素更加容易被漂白出来。二氧化氯质量分数为2.0%时浆料白度为60.1%,总质量分数为2.6%时达到67.2%。虽然二氧化氯用量的增加会增大白度,但是得率也有一定的降低,因此并不是二氧化率用量越多漂白效果越好。两段二氧化氯总质量分数2.0%是一个比较合理的浓度。

表4 D2段漂白结果Tab.4 Results of D2 bleaching

2.3.4 过氧化氢段漂白分析

由表5可以看出,随着过氧化氢用量的增加,浆料的白度得到了有效提升,最终可达73.2%,但是浆料的得率下降也比较明显。综合考虑,过氧化氢质量分数为0.75%基本达到试验目的。

表5 过氧化氢漂白结果Tab.5 Results of hydrogen peroxide bleaching

确认漂序,按照D1-E-D2-H漂白,结果见表6。

表6 漂白总数据分析Tab.6 Analysis of total bleaching data

3 结 论

以竹子为原料,丁二醇作蒸煮液的高沸醇法制浆,温度、保温时间、液比、丁二醇体积分数都会影响制浆效果。以浆料选择性为标准,试验确定竹子丁二醇法制浆的最优工艺为温度190 ℃,液比1∶6,保温时间150 min,1,4-丁二醇体积分数80%。在此条件下得到的细浆得率为58.3%,卡伯值为51,浆料选择性为1.143。

丁二醇法制浆得到的浆料易于漂白,按照D1-E-D2-H的漂序进行,在浆浓为10%、漂白时间120 min、pH 3~4、漂白温度70 ℃、二氧化氯质量分数1.0%的工艺参数下,D1段漂白之后浆料得率为93.08%,白度为17.6,卡伯值为28.1。碱处理后进行D2段漂白,相同试验条件下,两段漂白的二氧化氯总质量分数达到2.0%时浆料得率为90.83%,白度为60.1,卡伯值为9.8。在温度90 ℃、漂白时间90 min、EDTA 0.5%、硫酸镁0.5%、硅酸钠3%、NaOH 3%的条件下进行最后一段过氧化氢漂白,过氧化氢质量分数为0.75%,最终得到的浆料白度为70.7,卡伯值为4.9。