等离子喷涂YSZ热障涂层的制备与耐高温性能

2020-10-21张晶晶,季玮华,白岩,张昊,何波,王志强

张 晶 晶, 季 玮 华, 白 岩, 张 昊, 何 波, 王 志 强

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

航空发动机向着高推重比、高压力比的方向发展,工作环境温度远远超出了制造涡轮叶片和导向叶片的金属材料的承温范围,普通高温合金已无法满足高性能发动机的需求。热障涂层(thermal barrier coatings,TBCs)的使用成为降低发动机叶片温度的有效途径。TBCs是由金属基体、金属黏结层和陶瓷层组成的三层复合结构,其工作原理是限制从发动机热气体到基体合金部件的表面传热,从而对燃气涡轮发动机的热端部件进行保护。TBCs的使用在提高发动机的热效率的同时,还大大延长了热端部件的服役寿命。但就目前的研究水平,TBCs的可靠性极大地限制了其广泛应用[1]。因此,掌握TBCs的失效行为及其机理至关重要。

在高温环境下,TBCs面对的首要问题是高温氧化,氧通过涂层的缺陷(涂层表面及内部的孔隙和微裂纹)扩散至黏结层,热生长氧化物(thermally grown oxidation,TGO)逐渐变厚所产生的生长应力可能导致涂层剥落[2-3]。在服役过程中,TBCs除了需要克服高温氧化外,还长期承受熔融玻璃腐蚀,即空气中砂子微粒在叶片上沉积形成钙镁铝硅酸盐玻璃(一般成分为33CaO-9MgO-12Al2O3-45SiO2,CMAS)[4]。CMAS玻璃能够渗入至叶片基体并与其反应,被钙镁铝硅酸盐腐蚀的热障涂层具有低的应变损伤容限,化学反应和热力耦合作用可能会导致涂层失效。

目前国内外研究的众多热障涂层材料中,以Y2O3-ZrO2(YSZ)研究最多、使用最广泛,其特点在于:力学性能优异、化学稳定性好、热导率低。Y2O3作为稳定剂,在高温下可以使四方相的ZrO2稳定存在[5]。等离子喷涂技术制备的YSZ涂层在耐高温腐蚀领域已被长期应用,尤其是在热循环和高温(900~1 000 ℃)氧化环境下,有效提高了基体材料的使用寿命[6]。目前,对于热障涂层熔融玻璃腐蚀的研究还不够深入。因此,本研究拟对等离子喷涂YSZ涂层的高温氧化和CMAS腐蚀行为及机理进行深入分析,为该涂层在航空、航天领域耐高温环境下的使用提供理论依据。

1 实 验

1.1 材 料

基体(Φ25 mm×6 mm)为高温镍基合金(INCONEL 625),上海勒润特种合金材料有限公司;黏结层为NiCrAlY,辽宁省轻工科学研究院有限公司;工作层材料为质量分数为8%的Y2O3-ZrO2,辽宁省轻工科学研究院有限公司。

1.2 涂层的制备

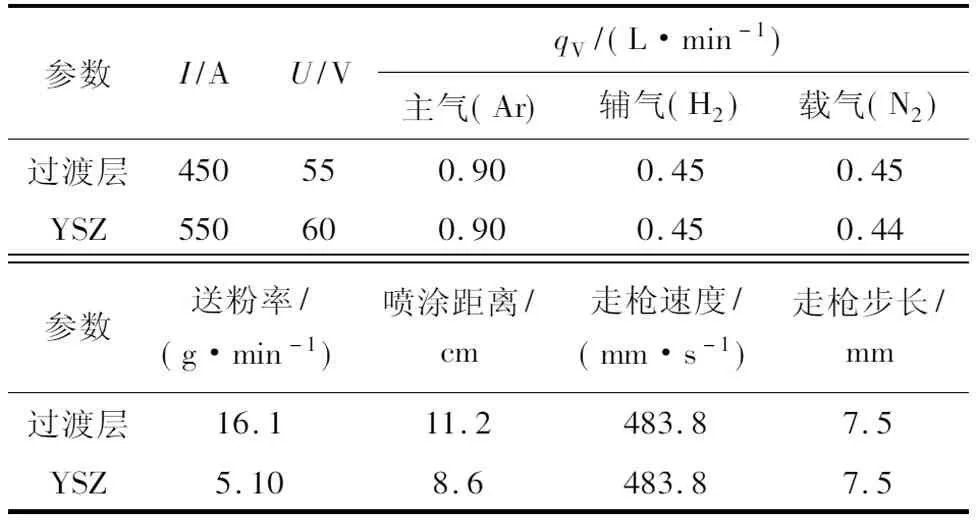

在喷涂前对镍基高温合金基体进行预处理,包括净化处理和粗化处理,净化处理采用丙酮超声波清洗,用于去除基体表面油污、氧化物等杂质,避免与涂层之间产生孔隙。粗化处理利用箱式喷砂机对基体表面进行喷砂处理,增加等离子喷涂过程中熔滴与基体的接触面积以提高涂层的黏结强度。将基体试样用夹具固定好,控制工艺参数如表1所示,采用G-80等离子喷涂系统制备涂层[7-8]。所得NiCrAlY金属黏结层为70~80 μm,Y2O3-ZrO2陶瓷涂层为350~400 μm。

表1 喷涂工艺参数Tab.1 Parameters of plasma spraying

1.3 基本性能测试

陶瓷涂层的孔隙率采用二值化法,通过OLMPUS-BX51M光学显微镜(OM)自带的DT2000金相图像分析软件进行计算;显微硬度采用HXD-1000维氏硬度分析仪测定,加载在基体以及涂层的载荷分别为0.980 N、1.961 N,保荷时间为10 s,涂层显微硬度测试分别在距离涂层表面50、100、150、200、250、300 μm处取点,每个距离各测10个值,去掉一个最高值和一个最低值后取平均值;粉体与涂层的微观形貌采用JSM-6460LV型场发射扫描电子显微镜(FSEM)进行分析,相组成采用X-Max50型X射线衍射仪(XRD)进行测定,扫描速度控制在5°/min,并用X射线分析软件MDI Jade5.0进行物相标定。

1.4 腐蚀实验

1.4.1 高温氧化实验

将待测试样置入Nabertherm箱式电阻炉中进行高温氧化实验,在900 ℃条件下氧化10 h,随炉冷却后对试样称重,以10 h为一个周期,累计高温氧化时间为100 h。根据氧化动力学原理,试样平均氧化速度(K+)由式(1)、(2)进行计算。

G+=(m2-m1)/s

(1)

K+=G+/t

(2)

式中:m1为实验前试样质量,g;s为试样面积,cm2;m2为实验后试样质量,g;t为高温氧化时间,h。

将实验试样平均氧化速度与抗氧化性评级标准(见表2)进行比对,从而明确涂层的抗高温氧化能力,确定试样抗氧化等级。

表2 抗氧化性评级标准Tab.2 Anti-oxidant rating standards

1.4.2 CMAS腐蚀实验

CMAS腐蚀用玻璃粉采用熔融冷却法制备,原料的质量分数为SiO245.05%、Al2O313.15%、CaO 33.20%和MgO 9.60%,均为分析纯氧化物。将装有配合料的坩埚放入RK-18-16型高温升降式电阻炉,加热至1 300 ℃保温1 h,将熔制好的玻璃液迅速倒入模具中,550 ℃下退火1 h,随炉冷却。将玻璃研磨后过80目筛,得到CMAS粉体。CMAS腐蚀在BLMT-1600高温节能箱式炉中进行,按照15 mg/cm2的量将CMAS粉体均匀涂敷于YSZ涂层表面,并置于箱式炉中,以5 ℃/min的速度升温至1 200 ℃,保温2 h后随炉冷却。

2 结果与讨论

2.1 涂层组织结构分析

涂层的显微形貌如图1所示,由图1(a)可见,基体/过渡层/陶瓷层之间具有明显的界面。YSZ层呈现典型的等离子喷涂陶瓷涂层的特点,即非均质性、涂层内部夹杂着孔隙和微裂纹。图1(b)所示为涂层的表面形貌,涂层表面分布着未熔融和半熔融的颗粒,同时伴有孔隙和微裂纹。这是由于在涂层形成的过程中,喷涂粉末通过等离子弧温加热后迅速喷射到基体表面,以熔融或半熔融的状态冲击并在基体上铺展,下一个熔滴颗粒撞击在相同位置铺展的熔滴表面,由此相互交叠而形成具有典型层状结构并伴有孔隙的陶瓷涂层。采用二值化法测得YSZ涂层的平均孔隙率为25.25%。这些孔隙的存在,在涂层服役于高温环境中时,对材料的热膨胀会起到一定的弛豫作用,提高涂层的耐热震性能。另外,YSZ为Y2O3掺杂在ZrO2中形成的固溶体,其中Y3+取代Zr4+的晶格点位,在ZrO2晶格中产生缺陷,这些缺陷本身会产生声子散射作用,大量缺陷的存在导致声子振动模式发生改变,从而降低YSZ的热导率,提高其结构稳定性[9]。因此,YSZ涂层通常具有较好的抗高温能力。

2.2 涂层显微硬度分析

涂层的显微硬度主要用来表征涂层抵抗外力引起的塑性变形的能力。实验测得镍基合金的平均显微硬度为257 Hv0.1,金属黏结层平均显微硬度283 Hv0.1,陶瓷层显微硬度变化如图2所示。由于等离子喷涂陶瓷涂层内部存在孔隙和微裂纹等缺陷,图中显微硬度低值点可能是相应位置缺陷分布稍多,而显微硬度最高峰值点位置可能是相应缺陷存在较少,这主要由喷涂工艺决定,同时也说明了涂层非均质的特点。YSZ陶瓷涂层的平均显微硬度为609 Hv0.2,尽管涂层内部存在孔隙和微裂纹,YSZ的显微硬度仍高于金属材料。

2.3 相分析

由YSZ涂层的表面相组成(图3)可以看出,涂层以非平衡四方相t′-ZrO2为主,同时存在立方结构的氧化锆(c-ZrO2)。产生t′-ZrO2相的原因主要是,YSZ粉体经等离子焰流加热后快速喷射到接近于室温的黏结层表面,在急速冷却的情况下,生成了高度非平衡的四方相t′-ZrO2。在等离子喷涂制备的YSZ涂层中,通常会存在大量亚稳相,t′-ZrO2的存在符合等离子喷涂陶瓷涂层的基本特征。

2.4 失效机理分析

2.4.1 高温氧化与氧化动力学分析

YSZ涂层通常在较高温度下服役,高温氧化会对涂层产生较大影响。在900 ℃条件下,对所制备的YSZ涂层进行100 h高温氧化后,涂层与基体仍保持良好的结合,并未发生剥落。图4为YSZ涂层高温氧化前后的表面对比,氧化后的涂层表面颜色略有变化。在扫描电镜下观察涂层表面的显微形貌,如图5(a)所示,氧化100 h后涂层表面与喷涂态涂层相比(图1(b))没有明显变化,并未出现裂纹扩展或孔隙增大的现象,说明900 ℃ 条件下经过100 h的高温氧化对YSZ涂层并未产生明显影响。由元素分布(图5(b))可知,氧化后涂层表面仅有Zr、O、Y三种元素,未检测到过渡层含有的Ni、Cr、Al元素,说明氧化过程未对陶瓷造成腐蚀性破坏。因为如果YSZ表面破坏严重,势必会裸露过渡层,而未探测到过渡层元素,进一步说明YSZ层完好。由此可知YSZ涂层具有较高的抗900 ℃高温氧化能力。

图6所示为高温氧化后涂层表面相组成情况,由图可见,经过900 ℃、100 h的高温氧化后,涂层表面主要由t′-ZrO2相和c-ZrO2相组成,与喷涂态涂层相比(图3)可知,涂层相组成未发生明显变化,说明900 ℃氧化对YSZ涂层表面相组成的影响很小,即陶瓷层未发生相变。

而由图7可知,经900 ℃高温氧化后涂层整体质量增加了1.42 mg/cm2。随着高温氧化时间的增加,试样整体质量处于逐渐增加的趋势。质量增加的主要原因是陶瓷层与黏结层之间热生长氧化物TGO的生成。在高温氧化过程中,氧元素通过YSZ涂层内部的孔隙和微裂纹等缺陷扩散至黏结层,黏结层的主要成分Ni、Cr、Al在高温下与大气中的氧作用,会生成Al2O3、Cr2O3、Ni2O等氧化物。TGO的产生是涂层在高温氧化过程中质量增加的主要原因,另外,TGO不断增厚会在陶瓷层/黏结层界面处产生应力集中,是涂层失效的主要原因之一。由图7可知,当到达一定时间后氧化物的生成基本达到饱和,增重曲线趋于稳定。说明在测试时间内,随着高温氧化的进行,TGO的生成及厚度变化在晶界附近产生的应力集中不足以使涂层与基体发生剥落,因此,高温氧化后涂层仍与基体保持良好的结合。说明YSZ涂层具有优异的耐高温腐蚀特性。

2.4.2 CMAS腐蚀机理

YSZ涂层经1 200 ℃ CMAS腐蚀后表面形貌如图8所示。图8(a)与喷涂态涂层表面(图1(b))完全不同,表面分布着大量较宽的裂纹,结构疏松,表面铺展的半熔融颗粒有剥落的倾向,有些位置甚至可以看到颗粒剥离的解理纹路,在高倍放大的情况下,可观察得更加明显,如图8(b)所示,为陶瓷材料典型的脆性解理断口。可以推测随着温度的升高,CMAS粉体在涂层表面熔化,熔融的玻璃液具有较高的流动性,通过YSZ涂层本身存在的孔隙、微裂纹等缺陷渗入涂层内部甚至到达过渡层表面。而残留在涂层表面的玻璃液在冷却的过程中,由于存在较大的残余应力,连带附近的陶瓷颗粒一起剥落,由此引起了涂层表面局部出现解理断裂。随着微裂纹渗入涂层的玻璃液,在冷却的过程中固化,对涂层形成楔形的插入式破坏,由此导致涂层表面和内部的微裂纹宽度增加,严重降低了陶瓷层的致密度,对涂层造成了破坏。

经CMAS腐蚀后,涂层表面有熔融玻璃残留的部分如图8(c)所示,由于经过了熔融—冷却的过程,在表面张力的作用下,形成了趋于连续的小玻璃颗粒层,玻璃层在YSZ表面并未渗入且形成了一层致密层。图8(d)中能更加明显地观察到小玻璃颗粒底部铺展相连。该致密玻璃层的形成,虽然阻止了腐蚀介质进入陶瓷涂层之中,但由于玻璃与陶瓷热膨胀系数的不匹配,使陶瓷层应变损伤容限降低[8-9],在继续服役的过程中热力耦合作用势必导致涂层的开裂与剥落失效。

为了进一步分析涂层的失效机理,对CMAS腐蚀后涂层表面相组成进行了分析,如图9所示。与喷涂态涂层相比(图3),经CMAS腐蚀后涂层表面形成了单斜相氧化锆(m-ZrO2),说明YSZ涂层发生了相变。Zr4+在CMAS熔体中的溶解度低于Y3+,因此,Y2O3可以溶解到熔融CMAS中。在CMAS腐蚀下,YSZ涂层中作为稳定剂的Y3+离子会发生类似“偏聚”的现象,致使部分区域Y3+离子含量偏高,而另外的部分区域Y3+离子含量偏低,会直接影响Y3+离子的稳定作用,降低相变临界尺寸,小于临界尺寸的亚稳相t′-ZrO2会发生马氏体相变转变为m-ZrO2。因此,在CMAS腐蚀反应过程中,YSZ涂层发生了t′→m+c的相变,从亚稳态的t′相转化为富Y的立方相和贫Y的单斜相。在相变的过程中引起的体积膨胀率约为5%,从而引起涂层表面及内部裂纹的扩展并导致涂层失效。

此外,在反应过程中CMAS沉积物中的Ca2+离子进入YSZ会提高c-ZrO2相的稳定性[10],Si4+离子通过晶界扩散进入涂层中,会加速涂层的烧结,烧结产生的同时伴随着平面收缩,导致陶瓷涂层内部裂纹扩展至失效。热障涂层作为目前保护发动机热端部件的优选材料已经不可或缺,为了更好地阻止CMAS的渗入,可以选择TiO2、Al2O3、Y2O3共同作为ZrO2的稳定剂,通过改变YSZ陶瓷层的成分提高涂层的耐CMAS腐蚀性能。基于相图和玻璃结晶理论,Al3+的引入可以改变CMAS玻璃的结构,使玻璃相析出高熔点化合物并在腐蚀涂层的前端生成,阻止CMAS进一步渗入涂层内部。涂层中引入氧化钛可作为玻璃析晶的成核剂,部分的玻璃相结晶为钙长石(CaAl2Si2O8)。CMAS渗入涂层前可部分析晶并转化为钙长石,延缓腐蚀进程。因此,可以考虑通过改性YSZ提高该热障涂层的耐CMAS腐蚀性能。

3 结 论

采用等离子喷涂技术在镍基高温合金基体上制备氧化钇稳定氧化锆(YSZ)热障涂层,通过对YSZ涂层的研究,得到以下结论:

YSZ涂层具有典型的等离子喷涂陶瓷涂层的特点,内部存在着孔隙和微裂纹,涂层平均孔隙率为25.25%,平均显微硬度为609 Hv0.2。涂层由亚稳的四方相和立方相组成。

在900 ℃高温氧化100 h后,YSZ涂层未发生相变。涂层整体质量增加为1.42 mg/cm2,随着高温氧化时间的增加,质量基本处于逐渐增加的趋势。说明YSZ涂层具有较强的抗高温氧化能力。

在1 200 ℃高温下经CMAS腐蚀2 h后,热化学反应引起YSZ相结构的转变以及热膨胀系数不匹配导致裂纹的产生是YSZ涂层剥落失效的主要原因。因此,优化YSZ涂层的成分对提高TBCs耐CMAS腐蚀性至关重要。