硅纳米线的制备及应用研究进展

2020-10-21胡德巍唐安江唐石云韦德举田合鑫

胡德巍,唐安江,,唐石云,韦德举,田合鑫

(1.贵州大学化学与化工学院,贵阳 550025;2.贵州理工学院化学工程学院,贵阳 550003)

0 引 言

当材料尺度达纳米级后,会出现一系列物理效应,如量子尺寸效应、宏观量子隧道效应、库伦阻塞效应、小尺寸效应及体积效应等[1-4]。硅纳米线具备纳米材料的全部物理效应,是半导体纳米材料的首要代表,在半导体领域具有其特殊性质,还有异于体硅材料的物理属性,例如场发射、可见光致发光及热导率等[5-7],在传感器、场效应晶体管、光催化和电池等方面都具有很好的应用市场。目前,有关其制备方法有诸多,主要有:化学气相沉积(CVD)、分子束外延(MEB)、激光烧蚀(LA)、氧化物辅助(OAG)、溶液法和刻蚀法等。按生长模式可分为两类,即“自上而下”和“自下而上”技术。“自下而上”是经过自组装形式从原子层面不断沉积生长出纳米结构的模式[8]。主要包括化学气相沉积、分子束外延、激光烧蚀、氧化物辅助法和溶液法等。“自上而下”首先是对模板进行刻蚀预处理,把样品刻烛成想要大小尺寸的纳米结构的生长模式。可比喻为用石头雕刻,基材被逐渐腐蚀,最终达到想要形状。其方法有电子束光刻(EBL)[9-10]、纳米压印光刻[11]和金属辅助化学刻蚀技术[12]。“自下而上”生长模式下的硅纳米线优势在于晶体生长过程中通过在硅纳米线合成过程中加入掺杂前驱体来进行原位掺杂。而“自上而下”生长模式下的硅纳米线更容易得到阵列,且适用于电子器件领域。在精确寻址能力上对制备提出了重大要求,特别是在器件定义、放置和密度方面,这通常是自上而下制造工艺的优势。目前关于以不同生长模式来系统地总结硅纳米线的制备方法报道很少,同时对于平行硅纳米线和垂直硅纳米线的研究进行详细概括的也相对较少。因此,本文综述了硅纳米线两种不同生长模式的制备方法并分析了各方法的利与弊,然后介绍了近年来平面硅纳米线和垂直硅纳米线的研究进展,为科研人员在硅纳米线制备研究提供一定参考。

1 自下而上技术

1.1 化学气相沉积(CVD)

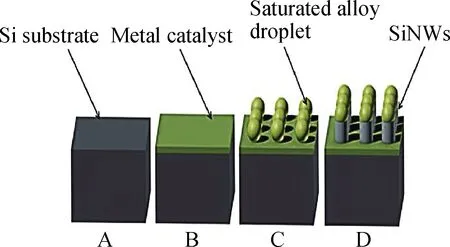

图1为CVD生长硅纳米线示意图。其过程是将气态硅源作为反应前驱体,在衬底上通过气体间的化学反应沉积得到硅纳米线。硅纳米线的生长过程包括以下几个步骤:第一步是硅源气体在系统中扩散;第二步是前驱体被衬底表面吸附;第三步是在衬底上发生化学反应;第四步是硅纳米线在衬底沉积成核再生长;第五步是气体的解吸、分散及挥发。研究初期,该方法是被用来沉积薄膜硅的。后来发现,首先在衬底表面镀一层几纳米的金膜(Au),然后让气态硅源不断沉积析出,最后从衬底表面随着合金液滴不断生长,得到垂直于衬底的硅纳米线。进而开拓了硅纳米线研究领域新热潮。通过该方法生长硅纳米线实际上是气液固三相的过程,即气液固机理(VLS),而气液固机理最开始是由Wagner和Ellis提出的[13],并指出了金属催化剂在硅纳米线生长过程中的重要性,是制备硅纳米线最常见的方法,也是最能实现硅纳米线工业化生产的方法。

先在硅衬底表面蒸发沉积几纳米到几百纳米的金属膜做催化剂(通常选用Au做催化剂),然后加热到金属和硅形成的合金最低共融点(363 ℃)以上,使金属膜转化为合金液滴,再通入气相硅源前驱体,前驱体分解在金属膜表面,被其吸收后,当硅原子在合金液滴中达过饱和态时,就会从金属膜和衬底之间不断析出沉积,然后形成硅晶核。继续不断沉积,最终得到想要的硅纳米线。

硅纳米线生长过程是气相硅化合物→液态金属M/Si合金→固态硅纳米线,通常情况,VLS生长得到的硅纳米线结构为垂直于衬底的。而且所得硅纳米线直径都要小于或等于催化剂直径,故硅纳米线直径大小可通过催化剂直径来控制[14]。

在VLS生长过程中,温度需高于金属M/Si共融温度,主要保证催化剂处于液态。但有实验证明催化剂并非一定要呈现液态,故这可能并不是生长硅纳米线的必要条件[15]。当生长温度低于合金液滴温度,催化剂呈固态,也能进行催化作用,最终生长出硅纳米线,称之为气固固(VSS)生长机理。目前,VSS的详细机理还没得到科研工作者的实验验证,还需进一步深入研究。目前CVD法的优点是可用来宏量制备硅纳米线,反应所需时间短,为 10~30 min,设备操作简单;缺点是沉积速率低,设备价格较贵。

图1 化学气相沉积法生长硅纳米线Fig.1 Growth of silicon nanowires by CVD

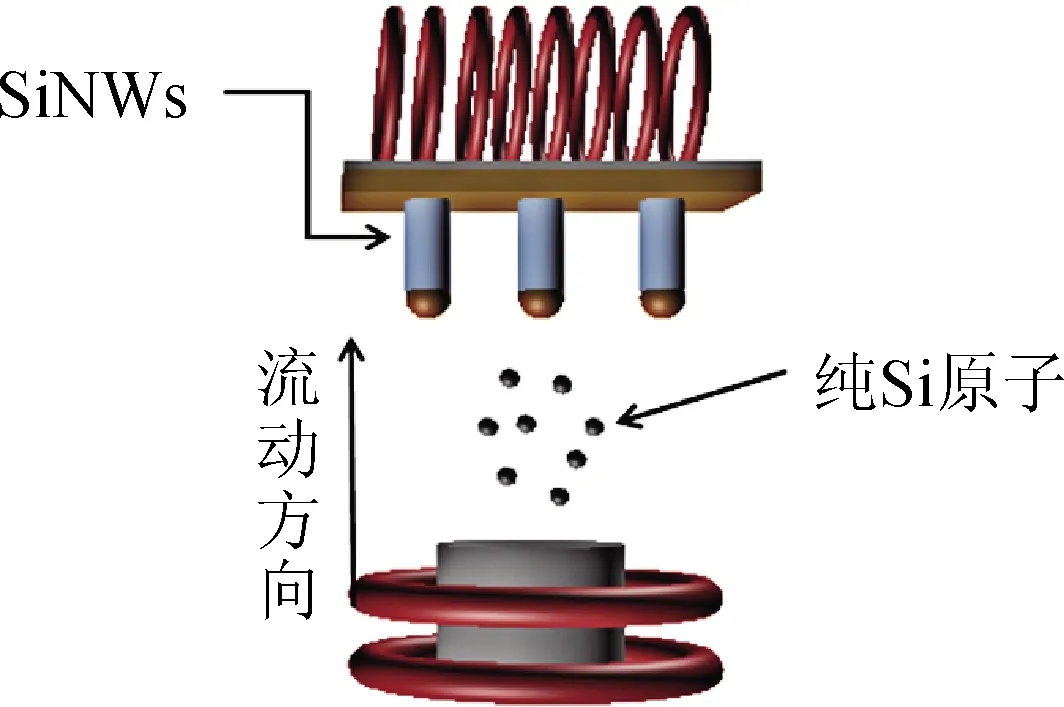

图2 MBE生长硅纳米线Fig.2 Growth of silicon nanowires by MBE

1.2 分子束外延技术(MBE)

图2为MBE生长硅纳米线示意图。该技术是把系统中硅原子气体供应给衬底上的金属膜,再基于VLS机理的基础上生长出高纯硅纳米线,直径可达70~200 nm[16]。与CVD相比,该技术是以单质硅为气态前驱体,且硅易氧化,故为避免系统中残留的O2对衬底和硅纳米线的污染,需将MBE系统进行真空处理。

首先在衬底镀一层Au薄膜,将衬底放置于MBE系统中退火处理,当温度达到共融温度,衬底上的Au薄膜会形成Au/Si液滴,这个时候开始加热蒸发单质Si源得到高纯Si原子被Au/Si液滴吸收并在其催化作用下生长出竖直硅纳米线。MBE生长温度在500~700 ℃之间[17-18]。该技术得到的产物为单晶硅,其方向为<111>晶面。对于目前MBE法,其优点是对于硅原子束控制相当准确,成膜机理简单,可原位集成多种分析测试手段。在反应过程无化学反应参与,因此可在低温下制备纳米材料。这对很多材料而言,无疑是最便利的。缺点是稳定性低,生长速率也低。对工业化生产来说,仪器设备的稳定性是非常关键的。

1.3 激光烧蚀技术(LA)

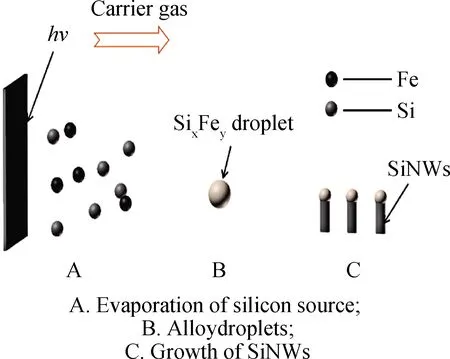

图3为LA制备硅纳米线示意图。该技术又称激光蒸发技术,其原理是用激光作为热源, 对含有金属粉末的靶材进行加热, 蒸发出大量靶材原子, 在惰性气体(Ar或N2)氛围下迅速冷凝, 然后在衬底上形成硅纳米线[19]。

Lieber等[20]首次提出结合金属 VLS 生长机理的激光烧蚀技术,并能容易地制备出大量直径约 10 nm 的硅纳米线。激光烧蚀技术与CVD和MBE相比有两个明显区别:(1)激光烧蚀需将催化剂和单质硅源融为一个整体;(2)在生长硅纳米线时,部分产物在气态中生长。目前LA法优点是硅纳米线制备时,可根据相图选择金属催化剂含量和制备硅纳米线所需温度,且得到的硅纳米线直径一般比其他方法要小(低于20 nm),纯度高,操作便捷,可控性好;缺点是设备要求高,生长速率慢。

1.4 氧化物辅助法(OAG)

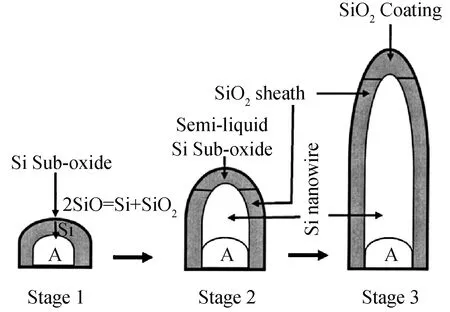

图4为OAG示意图[21]。在硅纳米线研究初期,添加金属作催化剂是必不可少的,但随着科研者工作的不断深入,无催化剂也可制备硅纳米线,避免了对产物的污染。Pan等[22]利用激光烧蚀法生长硅纳米线的研究中发现,将SiO提前加入靶材中后,硅纳米线的产量反而增加,催化剂对产量的影响很小。之后,他们提出氧化物辅助生长机理(OAG)[23]。

该生长机理关键在于系统中发生了歧化反应,由SiO很容易歧化得到Si与SiO2,得到的硅纳米线是由晶体硅核及一层无定形硅氧化合物组成。目前OAG法的优点是产物没有金属污染,操作简单;而缺点是反应温度较高,设备要求高,不好控制硅纳米线生长。

图3 激光烧蚀制备硅纳米线[19]Fig.3 Preparation of silicon nanowires by LA[19]

图4 氧化辅助生长硅纳米线示意图[21]Fig.4 Growth of silicon nanowires by OAG[21]

1.5 溶液法

图5 溶液法生长硅纳米线[24]Fig.5 Growth of silicon nanowires by solution method[24]

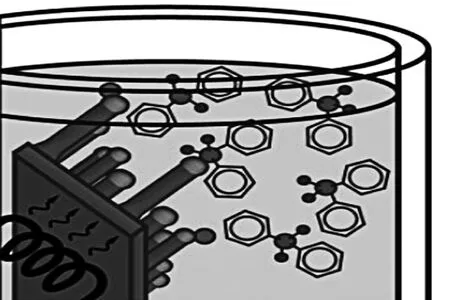

图5为溶液法制备硅纳米线示意图[24]。溶液法是指在反应器中放入液态硅源前驱体和金属催化剂,一定压力温度下,前驱体分解出硅原子,与催化剂形成合金液滴,然后硅原子在合金液滴中达到过饱和态时,析出Si原子,最后得到高纯硅纳米线。该方法有良好的可控性和化学选择性, 在量子点的制备中已得到证明[25], 因此使用该方法制备高纯硅纳米线是可行的。

Justin等[26]提出了利用超临界溶液法合成极易控制,具有高结晶、直径小且可调结晶方向的硅纳米线。他们选用二苯基硅烷作硅源前驱体,在反应器中放入前驱体、正己烷和Au,在一定温度压力下,前驱体逐渐分解为硅原子,然后扩散,与Au形成合金液滴。当硅原子浓度在合金液滴中达过饱和状态时,就会不断析出Si原子,最终形成硅纳米线。Heitsch等[27]采用丙硅烷为前驱体,Au和Bi作为催化剂,在常压下,高沸点溶剂中基于固液固(SLS)生长机理制备了大量硅纳米线。目前溶液法优点在于生长温度低,一般在75~100 ℃,操作简易、实验设备简单、产率高、纯度高、结晶好、且适合大规模应用;缺点是生长实验条件不成熟,理论研究不够深入。

2 自上而下技术

2.1 电子束光刻(EBL)

图6 电子束光刻技术生长硅纳米线[28]Fig.6 Growth of silicon nanowires by EBL[28]

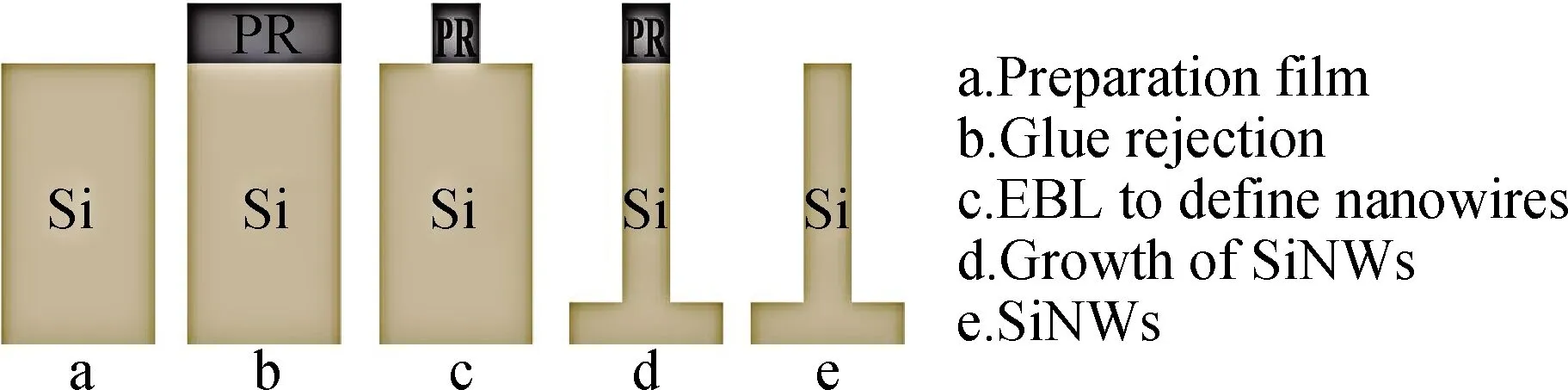

图6为电子束光刻技术生长硅纳米线示意图[28]。它是指在硅衬底上进行刻蚀,形成电子束标记,把光刻胶(PR)除去、进行甩胶、使用电子束光刻技术得到纳米线硬掩膜图案,再对刻蚀进行硅衬底,再把光刻胶除去,最后得到硅纳米线。该技术有极高的分辨率,可达纳米级,制作尺寸最小可达10~20 nm。因为电子束光刻是无掩膜直写型的,所以灵活性很高,可用来直接制作各种不同类型的图形,但是产率极低。

Nor等[10]使用基于SEM的电子束光刻技术制备了50 nm的硅纳米线,可对硅纳米线的长度和直径进行精准调控。目前EBL优点在于电子束中电子波长短,所以它的分辨率较高,可达纳米级。使用直写工作方式进行图形曝光,加工方式灵活;缺点是产率较低,很难精确控制刻蚀深度,设备结构复杂,价格较贵。

2.2 纳米压印光刻技术

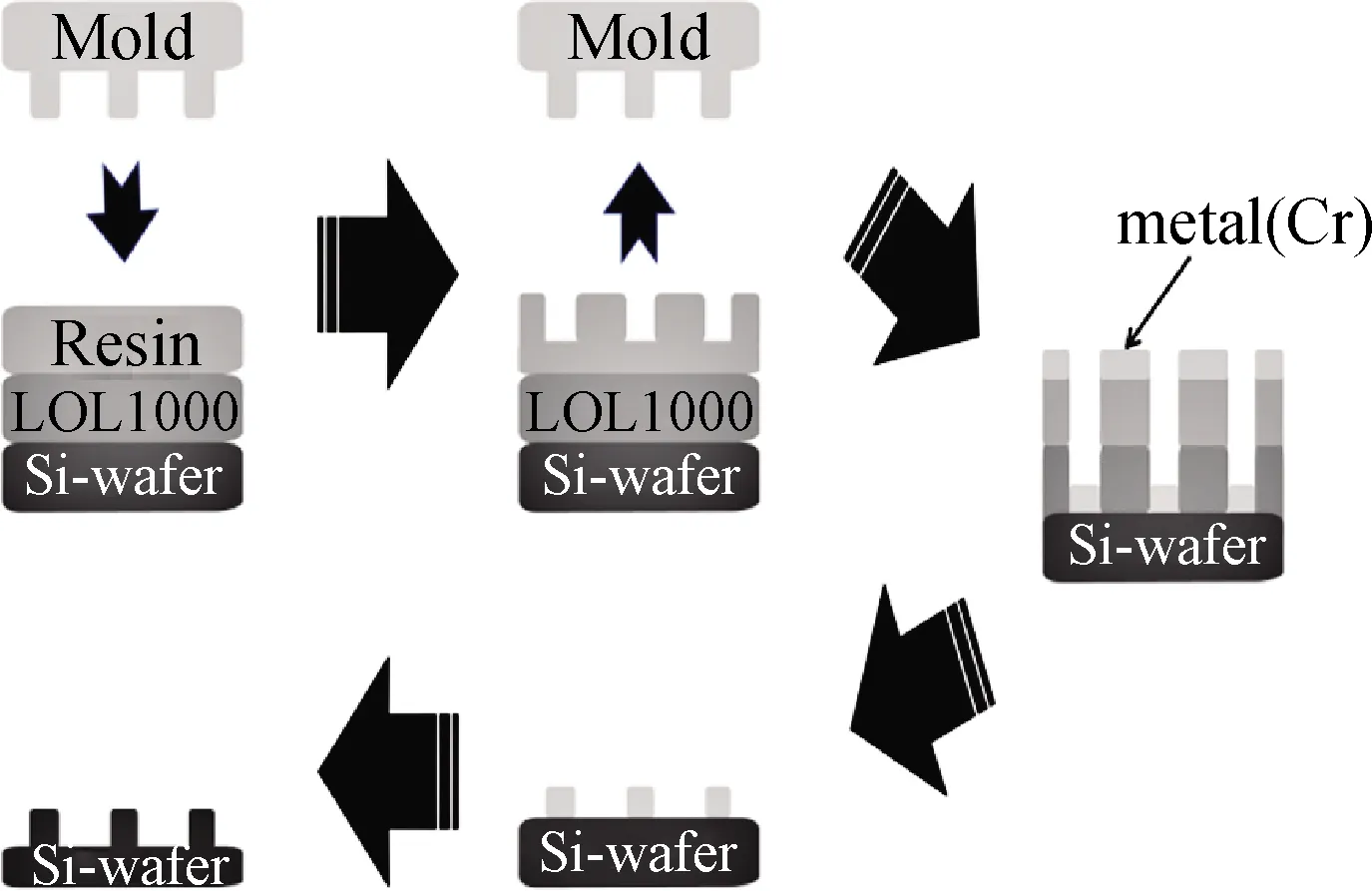

图7为纳米压印光刻技术生长示意图[29]。它是利用模具材料和预加工材料之间的杨氏模量差, 通过两种材料相互作用后完成图形的复制转移。纳米压印图型转移是通过模具向下挤压使抗蚀剂流动并填充到模具表面腔体结构中,填充完成后,又在压力作用下使抗蚀剂继变薄到后面工艺允许的范围内停止挤压并固化抗蚀剂[30]。与传统的光刻方法不同,压印光刻本身不使用任何高能光束。

图7 纳米压印光刻技术生长硅纳米线[29]Fig.7 Growth of silicon nanowires by nanoimprint lithography[29]

图8 金属辅助化学刻蚀法生长硅纳米线示意图[31]Fig.8 Growth of silicon nanowires by MACE[31] (A. Silicon wafer; B. Electroless silver plating forms nano-silver clusters; C. Growth of silicon nanowires)

Kim等[29]通过UV辅助纳米压印光刻技术制造除了硅纳米线FET器件。并且通过电导率与时间之间的特性(在10 pmol/L至100 nmol/L之间)成功地测量了多胺。目前纳米压印光刻技术的优点是有较高分辨率、低成本和高产率;缺点是脱模难度大,容易污染产物。由于该技术大多数是不连续生产过程,故不能大规模制备。

2.3 金属辅助化学刻蚀(MACE)

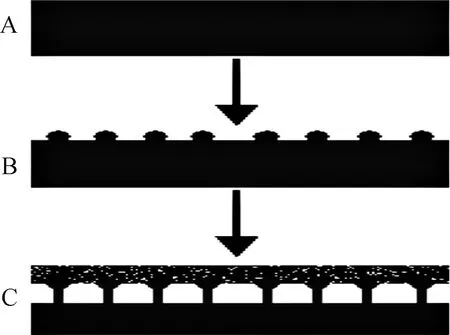

图8为MACE生长硅纳米线示意图[31]。它是指在金属催化剂的作用下,用HF对单晶硅衬底表面进行刻蚀后生长出硅纳米线。Dimova等[12]在HF∶AgNO3∶H2O=1∶3∶5刻蚀溶液中,金属铝作为催化剂,发现硅衬底表面的刻蚀速度受到金属铝的影响,放入溶液中的硅表面快速被刻蚀,就首次提出该方法来制备硅纳米线。

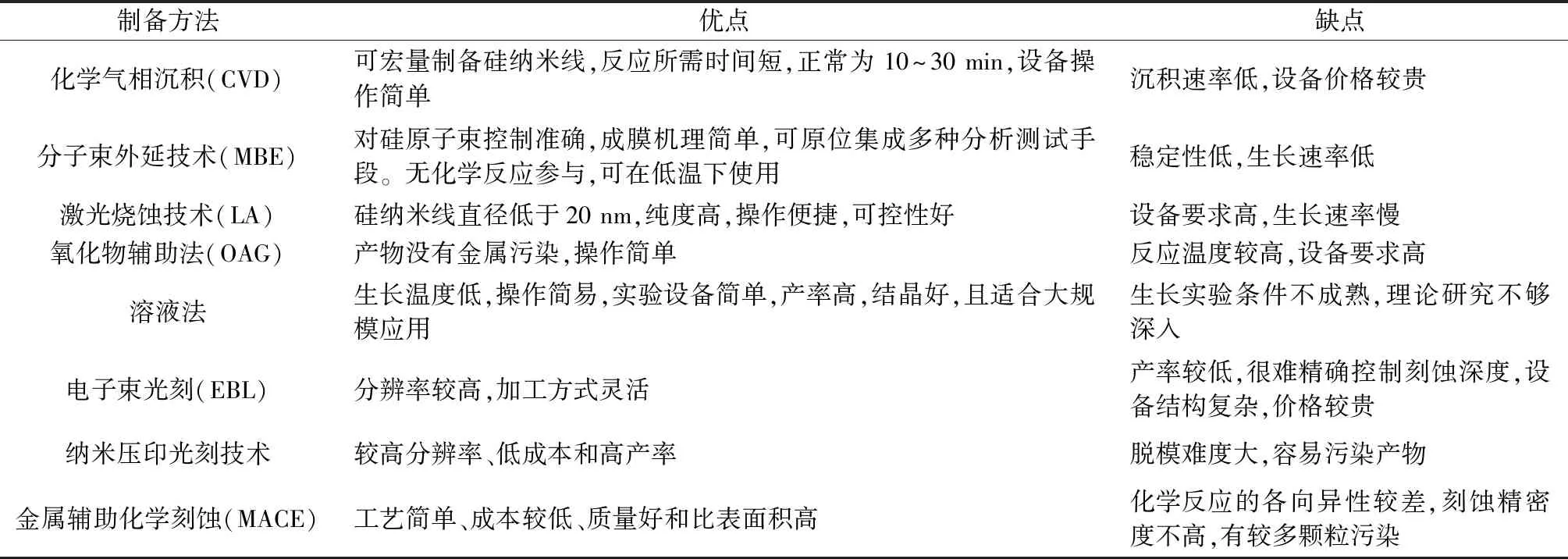

在2002年,Peng等[31]将含AgNO3的HF水溶液中没有使用模板在硅片上制备了大面积有序的硅纳米线阵列。他们把这种阵列的生长归因于自组装、纳米电化学过程和硅片表面上发生的银团簇生长,还表明该技术还适用于其他半导体材料。表1列举了各硅纳米线制备方法优缺点。目前MACE法的优点是工艺简单、成本较低、质量好和比表面积高;缺点是化学反应的各向异性较差,刻蚀精密度不高,有较多颗粒污染。

表1 硅纳米线制备方法的优缺点Table 1 Advantages and disadvantages of preparation method of silicon nanowires

3 平面硅纳米线与垂直硅纳米线

3.1 平面硅纳米线(IP-SiNWs)

经过对衬底进行刻蚀,生长出的硅纳米线,即平面硅纳米线,但该硅纳米线的形貌和直径受到光刻技术的约束,所以需要对其进行氧化来减少直径,最后可得到直径为15 nm的平面硅纳米线[32]。

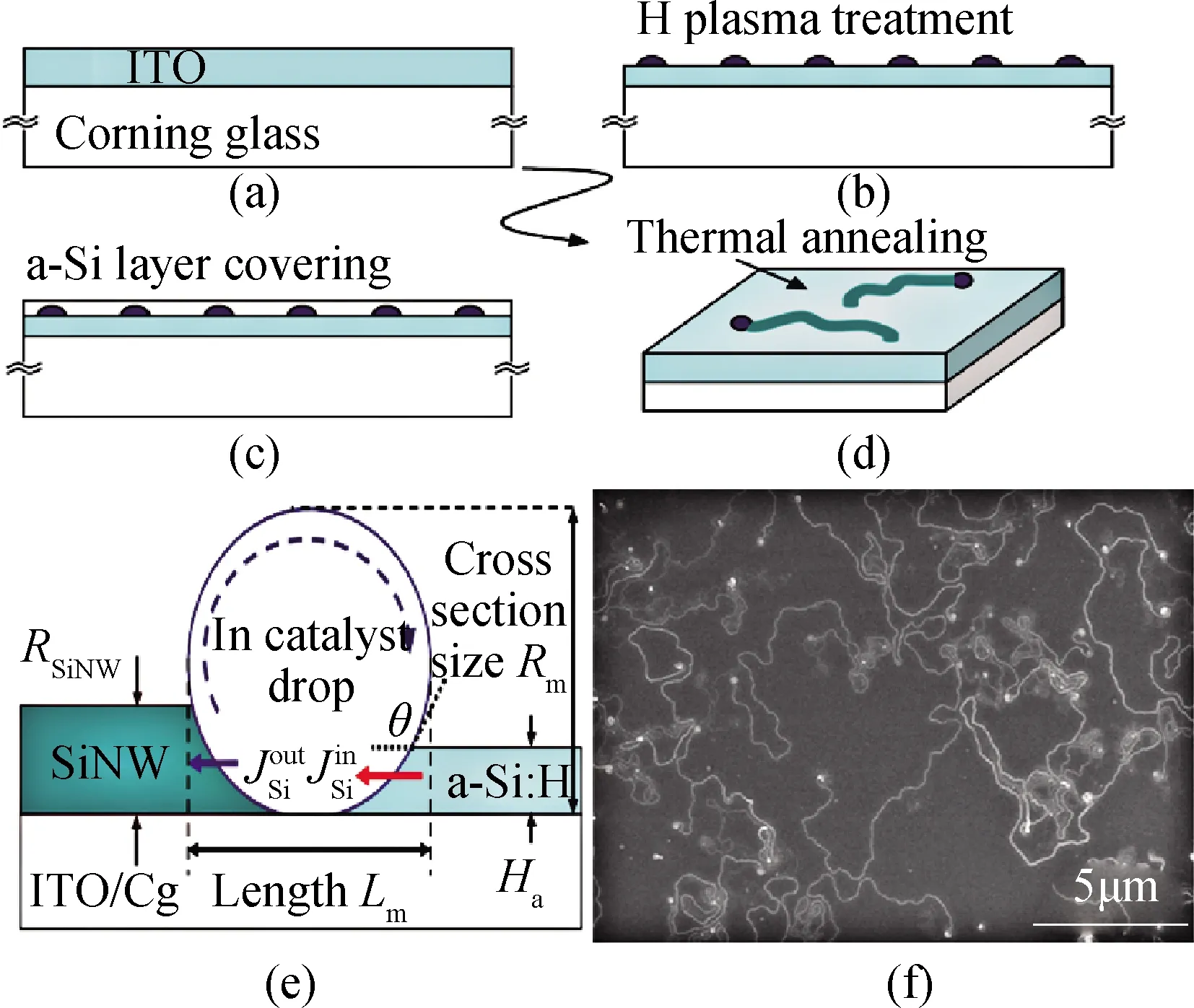

图9为平面硅纳米线生长示意图及SEM照片[33]。Yu等[33]提出了一种将金属催化剂放置在衬底表面上,再通过原子自组装得到平面硅纳米线的方法,将其称为平面固液固(IP-SLS)生长模式。在实验中,铟催化剂液滴在SiNW的生长过程中起促进作用,将周围的a-Si∶H基体转化为单晶SiNW,还直接观察到超高的生长速率(>102 nm/s)和丰富的生长动力学。

图9 平面硅纳米线的生长示意图及SEM照片 (a~d)硅纳米线生长步骤;(e)平面硅纳米线生长方式; (f)为平面硅纳米线的SEM照片[33]Fig.9 Schematic and SEM images of the growth of IP-SiNWs (a-d)growth step of silicon nanowires; (e)growth model of IP-SiNWs;(f)SEM image of IP-SiNW[33]

由SEM照片可看出平面硅纳米线被铟催化剂液滴引导生长,长度为20 μm。可以将SEM照片中看到的自我避免现象理解为沟槽区域中a-Si∶H被催化剂液滴完全吸收(或大大变薄)的结果。这中断了用于SiNW生长的a-Si∶H的连续供应,因此防止了横向SiNW的交叉。

与汽液固相比,前后界面的运动通过液体催化剂液滴耦合,从而引起液体催化剂液滴的变形(压缩或拉伸)[34]。在以上实验的前提下,该课题组关于平面硅纳米线又进行了更深层次的探索,并建立了IP-SLS生长模型,研究了其生长机理[35-36]。研究发现,通过对生长参数进行精密控制,可得到想要的平面硅纳米线形貌,可用于不同应用中。与此同时,他们还研究了平面硅纳米线在电子器件中的应用[37-38]。之后,他们团队又做了大量关于平面硅纳米线研究[39-42]。为其在电子器件领域提供了良好的实验数据和强有力的理论基础。

3.2 垂直硅纳米线(VA-SiNWS)

图10为垂直硅纳米线的生长示意图和SEM照片[43-44]。它是由光刻技术(电子束光刻或纳米压印光刻)与反应离子刻蚀技术对衬底进行加工后得到的垂直于衬底的硅纳米线[45]。

Kayes等[43]通过对氧化层进行光刻,金属作为催化剂,在1 cm2区域上生长直径为1.5 μm,最大长度为75 μm的垂直硅纳米线阵列。Srivastava等[46]采用银诱导的湿化学刻蚀法,室温条件下,在HF和AgNO3水溶液中刻蚀p-硅(100)衬底,生长得到大范围硅纳米线,能很好的减低反射率,可应用于太阳能电池领域。由于垂直硅纳米线表现为亚波长结构的表面,可以在很大程度上抑制反射率,这样的表面有可能作为硅太阳能电池的抗反射表面。

4 硅纳米线的应用

硅纳米线由于本身具有独特的光学和电学特性,在电子器件、传感器件和太阳能电池中得到了广泛应用,故激起了研究者对其领域的深入研究。表2是硅纳米线近年来在电子器件、传感器件和太阳能电池中的应用研究情况。

由表可预测,硅纳米线在电子器件、传感器件和太阳能电池等方面有着特别突出的应用价值,在近年来也是研究的一个热点,其应用范围广泛,有很高的研究价值。

5 结语与展望

本文系统地介绍了两种生长模式下硅纳米线的制备技术及优缺点,总结了目前文献报道较少的平面硅纳米线研究现状,为硅纳米线在电子器件方面提供了良好的实验基础和强有力的理论基础。由于硅纳米线包含在纳米材料领域,故具备其所有的物理效应,也具备半导体材料的所有优良性质。因此,在细胞成像、锂离子电池、传感器、光催化、发光器件、太阳能光伏和场效应结晶管等方面是未来发展的必然趋势。硅纳米线未来的研究重点将集中在以下方面:

(1)掺杂其他元素。改善硅纳米线中载流子浓度和半导体类型可以提高硅纳米线的电子运输和场发射性能。目前对于表面改性后的硅纳米线材料仍有诸多问题,如较差的电子运输和较多的表面缺陷,需要更有效的表面改性方法,故掺杂将是未来硅纳米线的主要发展趋势之一。

(2)硅基负极材料。硅比容量在2 592~4 200 mAh/g,是如今锂离子负极材料(石墨类碳)的10倍左右,但由于充放电中的体积效应的缘故,需要进行更深入的研究。

(3)硅纳米线不仅具备半导体材料的所有性能,也具备纳米材料的所有物理效应,因此可取得体硅材料不能实现的应用。

(4)单一结构的生物传感器在感测性能方面存在一些缺点,故多种结构复合的生物传感器将在今后成为研究重点。

(5)新型硅源制备硅纳米线。目前制备硅纳米线的原料通常采用固态或液态硅源,对于工业化制备还存在很大差距,故开发新型硅源工业化制备硅纳米线将成为今后的主要发展趋势。

可预测硅纳米线未来将带领全新科学的发展,在细胞成像、锂离子电池、传感领域、光催化、发光器件,太阳能光伏和场效应结晶管等方面有广阔的应用。