薄型陶瓷岩板高亮白数码基础釉的研制

2020-10-20赖文琦古战文

赖文琦 古战文

摘 要:以长石、石英、高岭土、硅酸锆、氧化锌、石灰石、氧化铝等为原料制备中温锆生料乳浊釉,研究了烧成温度及硅酸锆、石灰石、氧化铝用量对薄型岩板釉面质量的影响。采用白度仪、光泽度仪、XRD和SEM等测试技术对试样进行了表征。结果表明,当乳浊釉配方(wt.%)为:钾长石12.5、钠长石12.5、硅酸锆10、高岭土8、石英22、石灰石12、硅灰石9.5、氧化锌5、氧化铝2、滑石6.5,釉厚度约0.35 mm,烧成温度为1200℃,马弗炉保温时间为30 min条件下,可以得到薄型岩板所需的较好高亮白釉面效果,其白度为82.5°,光泽度为76.4°。

关键词:乳浊釉;岩板;数码釉;白度;光泽度

1 前 言

薄型岩板作为近两年新兴的全新材质,由于其大、薄、二次加工性能好等特点,可替代石材、玻璃、塑胶面板、石英石、人造石等,广泛应用于各类台面板、大型背景、橱卫定制等跨界领域,为空间设计带来无限可能性。岩板一般以经典石材、金属、木纹元素为创作灵感,还原素材纹理和色彩。为了保证素材还原效果和生产成品率,一般采用数码喷墨装饰工艺技术在薄型岩板上进行数码喷釉,数码釉需要各种能达成素材色调或效果的基础陶瓷釉料,如亚光超白底釉、亚光透明保护釉、高亮透釉料、高亮乳白釉、抗菌釉等等。

釉是覆盖在陶瓷表面的一层极薄的物质,由一些天然矿物与某些化工原料按适当比例充分混合后施于陶瓷坯体的表面,再经过高温熔融、结晶等一系列物理化学反应后形成的一层玻璃质层。它具有增加陶瓷强度、有利陶瓷表面装饰、延长使用年限、便于清洁等作用[1-2]。

乳浊釉又称“盖地釉”,指陶瓷坯体上不透明的类玻璃状覆盖层,可以掩盖坯体的颜色和缺陷,是一种具有一定光泽度和白度的不透明釉[3-5];还具有多相结构,使得入射光线在多相界面发生复杂的散射、折射、漫反射等光学现象,造成釉面失透,从而出现乳浊效果,一般通过添加乳浊剂来实现。常用乳浊剂有锆英石、氧化锆、氧化锡、二氧化钛等,其中锆英石因资源丰富,成本相对较低等优点而广泛应用于建筑卫生陶瓷生产领域[6,7],提高表面装饰性能和产品物化使用性能。由于配方组成、烧成制度等对锆乳浊釉的性能有着重要的影响,因此,这方面的深入研究对提高锆乳浊釉的质量具有重要意义[8,9]。

本文以长石、石英、高岭土、硅酸锆、氧化锌、石灰石、氧化铝等常见原料制备中温锆生料高亮白乳浊基础釉,主要研究烧成温度及硅酸锆、石灰石、氧化铝的添加量对试样釉面质量的影响规律,并对制备工艺参数进行优化。

2 实 验

2.1 实验原料

实验所用钾长石、钠长石、硅酸锆、高岭土、石英、硅灰石、滑石、石灰石为矿物原料,氧化锌、氧化铝等为工业原料。

2.2 基础釉料配方

在可行性实验研究基础,确定釉料基础配方范围如下(wt.%):钾长石11~14,钠长石11~14,硅酸锆6~12,高岭土7~10,石英20~23,石灰石 9~15,硅灰石 9~12,氧化锌 3~6,氧化铝0~6,滑石4~8。

2.3 试样制备

按配方准确称取原料,利用ZQM-2型行星球磨机球磨30 min,球磨工艺参数为:料∶球∶水=1∶2∶0.6,外加0.25%羧甲基纤维素钠(CMC)、0.35%三聚磷酸钠为添加剂,釉浆细度为万孔筛余0.2%~0.3%。采用浸釉法施釉,施釉后坯体在80℃烘箱干燥120 min后备用。试样在马弗炉中烧成,以5℃/min为升温速率,在烧成温度下进行保温,后自然冷却。

2.4 试样的性能表征

采用WSB-1便携式白度仪测试釉面的白度。采用WCG-60A光泽度仪检测釉面的光泽度。采用德国Brucker公司的D8-Advance型X射线衍射仪(XRD)分析釉层的物相组成。采用日本电子公司的JSM-6700LV型场发射扫描电子显微镜(FE-SEM)观察试样截面的微观结构。

3 结果与讨论

3.1硅酸锆添加量对釉面质量的影响

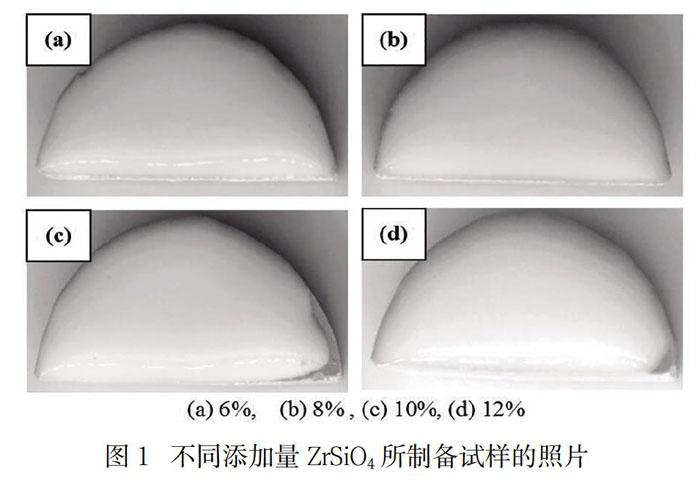

在基礎釉中仅改变硅酸锆添加量,其它成分不变,在烧成温度为1200℃、保温时间30 min条件下制备试样的照片如图1所示,试样相关性能如图2所示。

从图1可以看出,各试样釉面均呈现乳浊效果,釉面无明显针孔、气泡等缺陷,但釉面光泽度和白度有较大差别。从图2中可以看出。随硅酸锆添加量的增加,釉面白度逐渐增加,当硅酸锆的含量小于10 %时,随着硅酸锆含量的增加,釉面白度增加明显。当硅酸锆的含量达到10%,釉面白度达82.5,然后再增加硅酸锆在釉中的含量,釉面白度增加不明显。其原因为:硅酸锆在釉料中起乳浊剂的作用,普通玻璃的折射率为1.5,硅酸锆的折射率为2.02,当光线进入釉层后,在硅酸锆微粒和玻璃相的界面会产生折射和反射,使釉层乳浊,且随着硅酸锆添加量增加,釉面乳浊效果和白度增加[1,9]。

釉的光泽度主要由釉的折射率及其表面的光滑程度决定,釉面的折射率越高,其光泽度越好,釉面平滑程度越高,其光泽度亦越好。从图2中可以看出,随着釉料中硅酸锆添加量增加,试样釉面光泽度先增加,当硅酸锆含量为10 %时,光泽度达到76.4;继续增加硅酸锆的量,试样釉面光泽度反而降低。从前面论述可知,硅酸锆折射率较大,因此增加其含量可以提高试样的光泽度,但釉的熔融温度和高温粘度会随其加入量呈直线增加,使得釉面产生针孔、波纹等缺陷,使得釉面平整度变差,进而影响釉面光泽度。

3.2 石灰石添加量对釉面质量的影响

在基础釉中添加不同量的石灰石,在烧成温度为1200℃、保温时间为30 min工艺条件下制备试样照片如图3所示,相应试样的白度和光泽度如图4所示。从图3可知,各试样釉面无明显缺陷,乳浊效果明显。

从图4可以看出,随釉料中石灰石含量的增加,釉面白度逐渐增加。但当石灰石的含量在小于13 %时,试样白度值的增加不明显;而当石灰石的含量超过13 %时,试样白度值呈较大幅度增加,但试样釉面光泽度随石灰石含量的增加逐渐减小。

产生这一现象的原因是:石灰石(CaCO3)在一定温度下会分解成CaO和CO2,普通玻璃的折射率为1.5,CaO的折射率1.83,由于二者折射率相差不大,所以当石灰石含量较少(<13 %)时,所制备试样的白度值增加不明显,只有当石灰石含量达到一定值(如15 %时),试样的白度才有较明显的增加。另一方,由于CaCO3高温分解产生大量的CO2,增加CaCO3的量就会增加CO2的量,若CO2排出不充分釉面易出现针孔等缺陷,影响釉面平整度,从而影响光泽度。

3.3 氧化铝添加量对釉面质量的影响

在基础釉料添加不同量的氧化铝,在烧成温度为1200℃、保温时间30 min条件下制备试样的照片如图5所示,相应试样的白度和光泽度如图6所示。从图5可以看出,各试样釉面均呈乳浊效果,但釉面白度和光泽度差别较明显。

从图6可以看出,配方中加入氧化铝对薄型岩板试样釉面白度和光泽度的影响均较大。随着氧化铝含量的增加,试样釉面白度不断增加,而光泽度则随着氧化铝的含量增加而降低,逐渐呈现亚光状。其原因为:氧化铝为高熔点氧化物和网络中间体,其可以显著增加釉的熔融温度和高温粘度,所以随着其在釉料中增加,导致釉的熔融性能变差,故釉面光泽度降低,此外,随着氧化铝含量增加还会导致釉面出现针孔等缺陷。由于釉的熔融性能变差,使硅酸锆在釉中溶解量减少,所以试样的白度有所增加。

3.4 烧成温度对釉面质量的影响

在基础釉配方配制釉料,在不同烧成温度下(保温时间为30 min)制备的试样照片如图7所示,相应试样的白度和光泽度如图8所示。从图7中可以看出,不同烧成温度下制备的试样釉面质量明显相差较大。

从图8可以看出,随着烧成温度的升高,试样的白度逐渐减小;而光泽度逐渐增加。其原因为:当烧成温度偏低(如1150℃)时,釉料高温下熔融不够完全,流动性差,从而导致釉面不平整,但对光线的漫反射增强,因此白度较好,但是釉面光泽度差。当烧成温度偏高(1250℃)时,釉熔体粘度减小、玻璃相增加,导致硅酸锆在釉熔体中溶解度增加[9,10],从而釉面白度降低,因此,用综合考虑试样的白度和光泽度来确定烧成温度,本实验条件下,烧成温度为1200℃较为合适。

3.5 釉层的物相组成和显微结构分析

图9所示为基础釉配方制备的薄型岩板试样釉层的XRD图谱。从XRD图谱可知,釉层中主要由ZrSiO4、SiO2和玻璃相组成,其中ZrSiO4衍射峰峰形完整、峰强度高,说明ZrSiO4晶体发育良好。正是由于釉层存在大量的高折射率的ZrSiO4,才使得釉面呈乳浊效果,SiO2为釉中的残留石英。

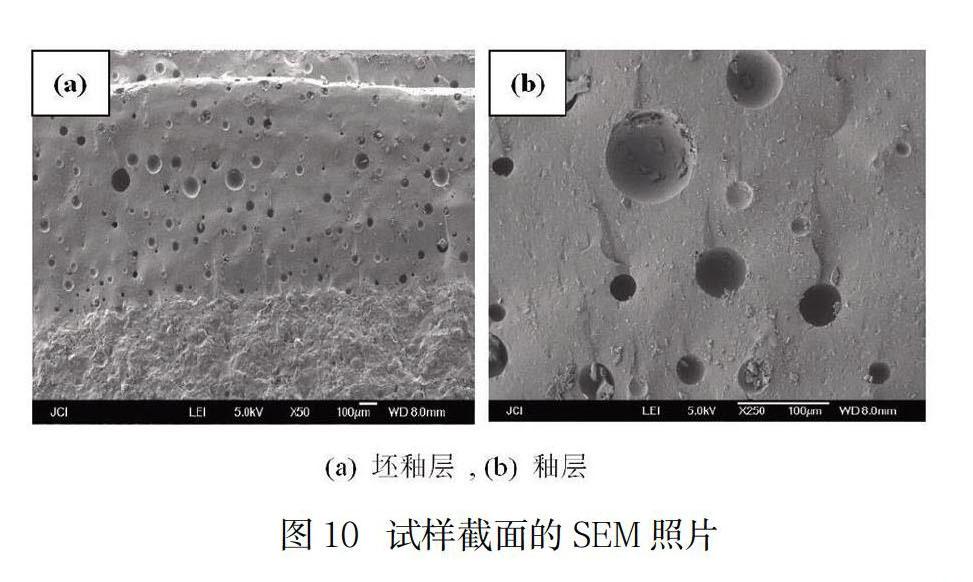

图10所示为薄型岩板试样的截面的SEM照片,其中图10(a)为坯釉层照片,从图中可以看出,薄型岩板坯釉结合性良好,坯釉物质互相渗透,釉层厚度约为0.35 mm。图10(b)为釉层照片,从图中可以看出,釉层中分布着大小不一的气孔,气孔大小在几十微米。

4 结 论

(1)以长石、石英、高岭土、硅酸锆、氧化锌、石灰石、氧化铝等为原料,在烧成温度1150-1250℃制备生料高亮白釉。由于硅酸锆的高折射率导致釉面产生乳浊效果,适量的硅酸锆、石灰石和氧化铝的添加量以及烧成温度是薄型岩板获得较高白度和光泽度的关键,过高或过低均不利于提高薄型岩板釉面的白度和光泽度。

(2)本实验条件下,当釉料配方(wt.%):钾长石12.5、钠长石12.5、硅酸锆10、高岭土8、石英22、石灰石12、硅灰石9.5、氧化锌5、氧化铝2、滑石6.5,烧成温度为1200℃,保温时间为30 min条件下,可以得到釉面效果较好的高亮白数码基础釉,釉层厚度约0.35 mm、白度为82.5、光泽度为76.4。

参考文献

[1] 马铁成.陶瓷工艺学(第二版)[M].北京:中国轻工业出版社,2016:209-211.

[2] 郑乃章,刘明泉.分相乳浊釉的制备[J].中国陶瓷,2016,52(2):81-84.

[3] 刘云兆,周彩楼.锆英石乳浊釉及其添加剂的影响[J]. 硅酸盐学报,1995,23(5):588-592.

[4] 万萍, 罗婷, 李萍,等.配方因素对锆乳浊釉的影响研究[J].中国陶瓷工业,2017,24(4):1-4.

[5] 廖奇丽, 江伟辉, 彭永峰.烧成工艺对分相-析晶乳浊釉的结构及乳浊程度的影响[J]. 中国陶瓷,2014,50(5):51-54.

[6] Burnham K, Andrew A. Development of opacity in zirconia enamels[J]. Journal of the American Ceramic Society,2006,24(11):360-367

[7] 石棋,崔文豪,谢景春.中温低锆乳浊熔块釉的制备研究[J].中国陶瓷,2016,52(5):75-78.

[8] 李伟东, 黄建国, 孙承绪,等. 低温快烧自生乳浊釉[J]. 材料导报,2000,14(3):38-40.

[9] 陈志强, 苏宪君, 王芸.超细硅酸锆粒度及纯度对陶瓷釉乳浊性能的影响[J]. 中国粉体技术,199,5(5):38-39.

[10] 胡志强.无机材料科学基础教程(第二版)[M].北京: 化学工业出版社,2011:229-242.[10]胡志強.无机材料科学基础教程(第二版)[M].北京: 化学工业出版社,2011:229-242.