脉动冷却控制系统在隧道窑中的探讨和应用

2020-10-20赵志荣韩东来

赵志荣 韩东来

摘 要:传统的隧道窑急冷段的控制方式为模拟控制,采集单点温度来控制急冷风机的频率,从而控制吹进急冷段的冷风量,以达到工艺要求所设定温度。而脉动控制则区别于传统模拟控制方式,根据脉动原理来控制窑墙两侧吹进急冷段的风量,使得急冷段的水平温差小,烧成品充分冷却,有利于缓冷段的温度控制。

关键词:隧道窑;急冷控制;脉动原理

1 前 言

隧道窑属于连续式生产模式,主要用于大产量、工艺固定、小而重及异形等特殊制品的烧成,如卫生洁具、日用瓷、微晶玻璃和特种陶瓷等等,尤其在这几年的发泡陶瓷发展上,越来越多生产企业都上隧道窑。

隧道窑内的常规急冷气幕设置方法:急冷阻挡气幕,可用冷空气或温度较低的热空气自窑顶和侧墙喷入急冷气幕,不但起急冷作用,同时亦为阻挡气幕,防止烧成带烟气倒流至冷却带,避免产品熏烟(坯体从高温至600℃急冷为例)。

急冷段的急冷风入口喷嘴的安装位置、安装方法、数量及急冷风入口速度等对窑内气体流动与传热的都有相关的影响。急冷风底层入口喷嘴靠近窑车台面,顶层入口喷嘴靠近窑顶有利于提高制品冷却效果。底层入口喷嘴安装在火道中间部位,顶层入口喷嘴安装在窑顶与物料中间部位时,窑内气体平均流动速度最小,温度变化最大。急冷风入口喷嘴数量有一定的范围。总送风量与喷射速度不变,减少入口喷嘴数量,单个入口喷嘴的送风量增大,对窑内气体的扰动作用增大,至使窑内气体流速增大,流动均匀度升高,烧制品冷却效率升高。急冷风上下入口喷嘴对排,有利于制品均匀快速冷却。上下入口喷嘴的布置方式分为对排和错排,对排时窑内气体流动速度与均匀度较大,有利于制品均匀快速冷。常规急冷气幕以及设置,了解了以上内容,在脉动冷却应用时就会加深进一步的了解。

2 脉动冷却控制系统基本组成

隧道窑的装载从1层发展到现在多数为2层、3层(极少数为4层),大件烧制品多或为了增加产量而加厚加高板件烧制品,容易产生上下和水平温差和气氛差等问题导致生产成品率低,产品缺陷多,能耗高,这些问题一直困扰生产厂家,直到脉动冷却系统的应用才得到极大的解决和改善了。下文主要结合本公司在广东某公司设计和使用的脉动冷却控制系统隧道窑作些介绍,供大家借鉴和参考。

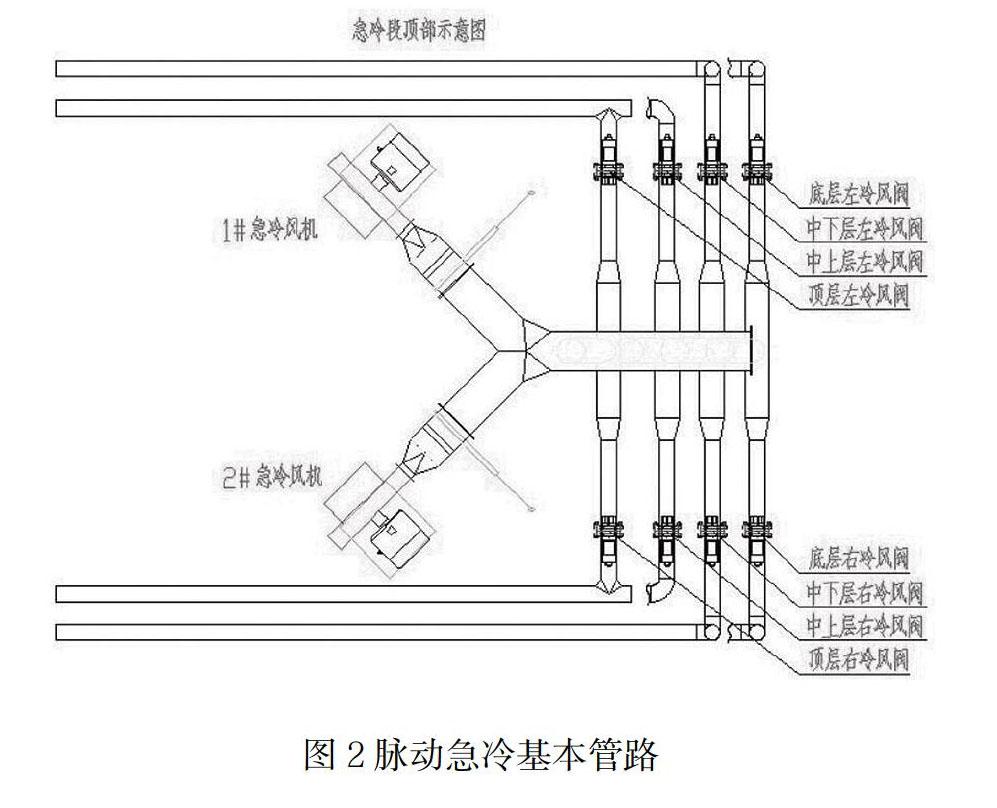

急冷风底层入口喷嘴安装在靠近窑车台面火道的中间部位,顶层入口喷嘴安装在靠近窑顶火道中间部位,中上层和中下层入口喷嘴在上下两层烧制品的承托窑具之间的火道中间。急冷风上下入口喷嘴对排。

管路上主要由空氣脉动阀、脉动继电器模块及PLC等配件组成。脉动阀是用于开、关风,实现大、小风控制;脉动模块提供信号给脉动阀;PLC可以按时间段(或者PID)设置程序。

2.1脉动冷却控制系统的工作原理

该脉动控制系统控制每层独立风管的空气脉动阀(一层风管配2套脉动系统)。急冷段区段设置点(根据产品工艺特点按时间段设置程序)可以在脉动控制系统的界面(控制继电器模块)中进行调整,每组风管执行器的脉动频率根据每个区所需要的温度自动调节。其基本工作原理是: 脉动冷却系统接收从脉动控制继电器模块输出的信号,输送给脉动空气电动阀, 执行脉动动作(这个脉动动作所依赖的脉动信号将根据炉温来调节脉动时间长短, 以保证炉温的均匀性和稳定性),脉动冷却过程可以通过充分搅拌窑内每层的空气来获得均匀的冷却温度, 同时缩短冷却时间, 脉动冷却由于冷风喷射距离大,速度快,越宽的窑炉其优越性越突出。

2.2脉动控制系统的特点

2.2.1优点

风管执行器冷却速度快,喷射距离远。大小风产生强制搅拌,使窑内无死角,温差和气氛差很小。由于冷却段有多套脉动系统(该窑设计的是每层风管执行器配2套脉动系统),而每套风管执行器附近的温度因为装载量或吸热量不同等因素变化会各有不同,在同样时间内有些风管执行器区升温快,有些升温慢,正是这种变化使窑内各风管执行器间有规律的大小风不断交替,产生高压冷气或低压冷气,从而实现各局部区域压力频繁变化,产生强紊流来回搅拌。其实质是大小风变化产生搅拌,使窑内冷却风如刮风一般不停的变化,消除了因静态冷却可能产生的死区和死角。发泡的高度相对一致。

2.2.2缺点

(1)易产生落脏。由于冷却段冷气流速快,搅拌强烈,若控制不好,耐火材料选用不当,易因为冲刷和震荡产生落渣缺陷。但该隧道窑的烧制品在落脏上不怎么强烈要求避免。

(2)脉动阀动作频繁易于损坏,因而要采购品质好的脉动阀。

3 脉动冷却控制系统应用实例

3.1脉动冷却控制系统隧道窑示意图

3.2该隧道窑及脉动系统介绍

该隧道窑主要烧微晶玻璃。

3.2.1隧道窑基本配置

(1)窑内尺寸:(长×宽)136.5m×3.66m;

窑车尺寸:(长×宽×高)2260 mm×2570 mm×550mm;

装载层数:三层;

燃料:天然气;

燃烧控制形式:连续式燃烧;

控制形式:温控模块调节,温度和压力自动控制。

(2)电控主要材料

温控模块;

变频器;

继电器脉动模块;

脉动电磁阀。

基本管路设计思路,可参见图2

采用多点脉动控制温度和气氛,即每层左右风管执行器各设计一套独立的脉动系统。

3.2.2脉动阀控制温度的基本原理

每个脉动阀始终处于常开状态,风管蝶阀就是将急冷风开到最大,当脉动阀关闭时,风管蝶阀将及冷风关闭到最小值(但不能全关死,仍然保留小风状态),这就实现大、小风控制,冷风量经过爆发式喷出,力求冷风量打到对面。另外,脉动阀正常工作时,不能长时间开到最大或者关闭,开关动作时间在0~180秒之间可调,以防止温度水平温差突然增大。

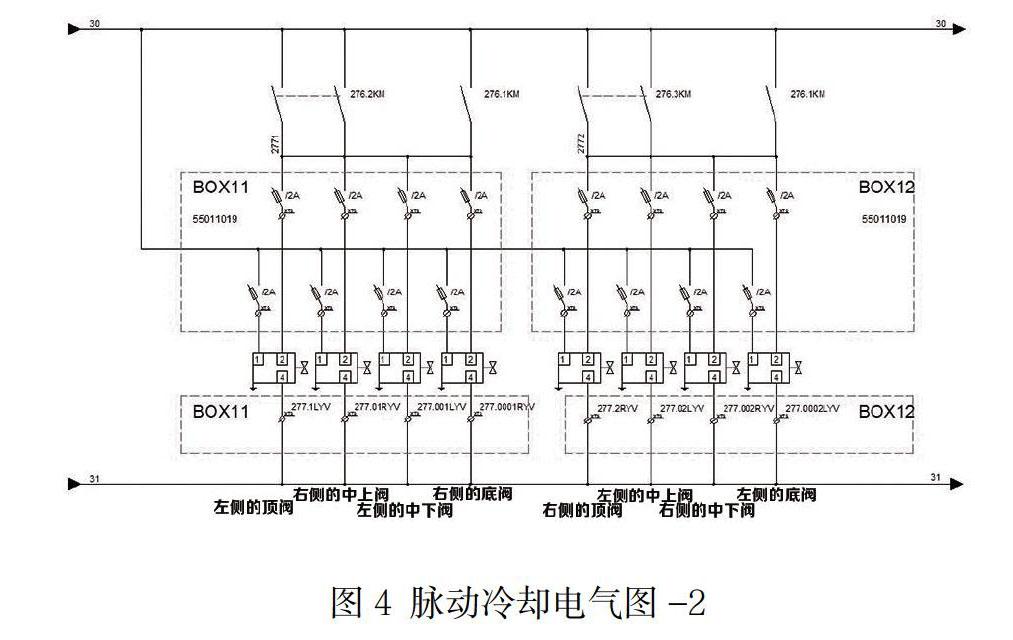

除了左右連锁,不能够同时全开或者同时全关冷却风之外,上下层也要错层反向控制,务必做到在同一侧(左侧或者右侧),顶层大风状态时,中上层小风,中下层大风,底层小风,这样有规律地交错脉动,使得冷却风在每层里交错来回游动,水平温差得以减少到最低。 通过图3的设计,脉动冷却系统可以将急冷温度自动控制。其中,交流接触器276.1KM和交流接触器276.2KM为选择急冷模式,分别为传统的模拟方式或者脉动方式,交流接触器276.1KM和交流接触器576.3KM同样是上述的功能控制。

由于这次是探讨脉动功能在急冷上的应用,故没有将脉动设置做到触摸屏上,也没有用PLC程序来控制脉动模块信号,只在风阀电磁阀的电路里利用了一个带脉动功能的时间继电器,这个时间继电器的设置,通过接通10s和关闭10s来应用,在该隧道窑的调试和试产中,均满足脉动的需求。为日后使用触摸屏技术、PLC和脉动模块,提供了坚实基础。

图4的电路设计,为4层产品风向交错,使得每层之间不会相同风向而导致气流紊乱。

图5为急冷风机的控制电路,主备双风机,功率增加到30kW,使得脉动气流更加有力,冷风量更加充分,水平温差缩小。

3.3与该厂老隧道窑的比较

该厂老隧道窑与新建脉动急冷系统隧道窑容积相同,老隧道窑为传统急冷方式,风管的蝶阀靠人工调整,只能凭调窑操作工的经验,每个手动蝶阀调整开度,力求做到两侧风量吹进窑内时,水平温差最小,而在脉动急冷系统里,执行器8个自然引射式风管执行器,温度的控制主要靠脉动阀的打开和关闭来实现。

4 结 论

两种隧道窑主要参数比较,详见表1。

从表中比较可以看出,在窑容积、产品和产量完全相同的情况下,用了脉动系统控制的隧道窑,主要有如下优势为:

由于脉动阀的应用,使窑内急冷区的温差和气氛差均较小,产品烧成缺陷率仅为2.5%。未用脉动阀的烧成缺陷率高达5.3%,按日产量864平方米/天,每公斤生产成本300~800元之间,每天减少经济损失约为7200元。

脉动系统可以确保已达到设定温度的区域实行大、小风交替冷却,而如果没有脉动系统,始终是冷风从两侧到中心冷却,将会导致相应两边区域温度低(过冷),中部温度高(过热)。当然该窑用脉动系统外,缓冷系统、设计结构等因素也是减少耗气的关键因素。

该窑与传统隧道窑相比,增加了急冷风机功率,耗电有所增加,急冷管路相对复杂。但是按照生产厂家的说法,该脉动冷却隧道窑综合优势大于劣势,尤其是在每层的水平温差小,该脉动冷却控制系统隧道窑必将获得广阔的发展前景,值得大力提倡和推广。

隧道窑脉动急冷作为一项新技术有着广阔的应用前景,可广泛用于宽体的陶瓷、日用瓷,发泡陶瓷等行业,对提高产品质量发挥重大作用,是工业炉行业自动控制的一次革新,将成为未来工业炉冷却技术的发展方向。

参考文献

[1] 王秉铨.工业炉设计手册[M].机械工业出版社,2012

[2] 吕勇哉.自动控制原理[M].浙江大学出版社 , 1989

[3] 王家桢等.传感器与变送器[M].清华大学出版社 , 1996

Discussion and Application on Pulse Cooling Control System in Tunnel Kiln

ZHAO Zhi-rong HAN Dong-lai

(Modena Technology Limited, Foshan, 528225)

Abstract: Analog control is usually taken astraditional control mode for rapid cooling zone in tunnel kiln, which is used to control the frequency of rapid cooling blower by collecting single-point temperature, thereby controlling the volume of cold air blown into the rapid cooling zone to achieve the temperature set by the process requirements. However, pulse control is different to the traditional analog control mode. It is based on the pulse principle to control the air volume blown into the rapid cooling zone on both sides of the kiln wall, so to minimize the horizontal temperature difference and to make fired products fully cooled, which is beneficial to the temperature control of the slow cooling zone.

Keywords: Tunnel kiln;rapid cooling control; pulse principle