制浆造纸工程蒸汽管道吹扫实践

2020-10-20徐超

徐 超

(山东贝利工程咨询有限公司,山东济南,250101)

近年来,随着制浆造纸行业的发展及项目规模的不断扩大,作为全厂最重要系统之一的蒸汽系统的管道吹扫也一直受到项目建设者的重视。在蒸汽管道吹扫原理及参数选择等技术性问题均日趋成熟的基础上,笔者以国内某大型纸板机项目中的高压及中、低压蒸汽管道吹扫实际案例,分析和探讨了制浆造纸项目中蒸汽管道吹扫的流程要点和关键步骤,以期为其他项目实施者提供实际的参考价值。

1 蒸汽管道吹扫概述

1.1 蒸汽管道吹扫原理

蒸汽管道吹扫是利用蒸汽在管道中高速流动对固体杂质的冲刷力将杂质带走,同时利用吹扫过程中蒸汽温度的反复升降,使依附在管道上的氧化皮、焊渣等杂质因与母材管道受热膨胀系数不同产生脱落,被蒸汽吹出管外[1]。

1.2 蒸汽管道吹扫目的

制浆造纸工程项目中一般都会存在高压蒸汽管道和中、低压蒸汽管道。高压蒸汽管道主要吹扫清除管道内杂物、锈蚀和焊渣等,保证蒸汽质量,以免造成设备损坏、阀门堵塞及阀门密封面的损伤,为机组、加热设备的安全长周期运行提供可靠保障。中、低压蒸汽管道为热电厂区域的回热抽气和供热蒸汽以及到纸机和其他各车间用汽点的中、低压蒸汽管路,为清除此部分管道内的锈蚀、杂物及保证蒸汽质量,中、低压蒸汽管路也需要进行吹扫[2-3]。

1.3 蒸汽管道吹扫参数选定

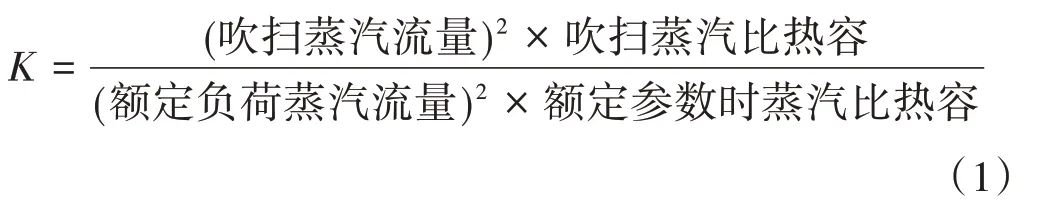

吹扫参数的选定应能保证吹扫时蒸汽对管壁的冲刷力大于额定工况下蒸汽对管壁的冲刷力,即被吹扫系统任何一点的吹扫系数(K)均应大于1(一般取1<K<1.5),具体计算见式(1)。

通常蒸汽管道吹扫时管内蒸汽流量是工作额定值的50% ~70% ,一般吹扫蒸汽在各不同压力等级管道下的流速不同,高压(4~12 MPa)蒸汽流速管道≥60 m/s、中压(1~4 MPa)蒸汽流速管道≥40 m/s、低压(<1 MPa)蒸汽流速管道≥30 m/s即可满足吹扫要求。

1.4 蒸汽管道吹扫依据及验收标准

本文所探讨的工程项目实例中吹扫依据及引用的验收标准包括:有关蒸汽系统的基础和详细设计及管道施工图纸;GB 50235—2010《工业金属管道工程施工及验收规范》;GB 50184—2011《工业金属管道工程施工质量验收规范》;GB/T 20801—2006《压力管道规范-工业管道》;GB 50185—2010《工业设备及管道绝热工程施工及验收规范》;GB 12523—2011《建筑施工场界环境噪声排放标准》;《压力管道安全管理与监察规定》劳动部发(1996)140号;DL 5190.3—2012,DL 5190.5—2012《电力建设施工技术规范》;DL/T 5210.5—2009《电力建设施工质量验收及评价规程》。

2 蒸汽管道吹扫要点

2.1 蒸汽管道吹扫前准备工作

蒸汽管道吹扫前需吹扫的蒸汽管道安装工作已结束并完成。吹扫前应制定并批准吹扫方案,设立指挥组,并组织设计、施工、生产、吹扫工作组进行联合检查,人员就位,分工明确。吹扫、应急物资等应到位,锅炉应运行稳定,以保证吹扫用气量。管道支吊架安装、焊口热处理及其他检验工作应检验合格;吹扫系统的疏水管道可以投入使用以保证暖管工作的需要;临时管道、支吊架及消音器等安装完毕,并符合有关规定;对阀门、仪表、设备采取有效的保护措施;靶片、靶架也应准备齐全。本文项目实例中采用20×200×5 mm铝板做靶片,安装方向垂直于气流冲击的方向,如图1所示。

图1 靶片安装

2.2 蒸汽管道吹扫原则

蒸汽管道吹扫原则:以暖管→吹扫→降温→暖管→吹扫→降温的方法重复进行吹扫;为避免互相污染,高、中、低压蒸汽管道分别单独吹扫。

2.3 蒸汽管道吹扫顺序

蒸汽管道吹扫通常按管网配置顺序进行,先吹扫高压蒸汽管道,然后吹扫中压蒸汽管道,最后吹扫低压蒸汽管道。对每级管道,先吹扫主干管道,在管道末端排放,然后吹扫支管,先近后远。

3 蒸汽管道吹扫实例

3.1 吹扫管道属性及范围

本文项目实例中参与吹扫的高压蒸汽管道(热电厂区域)长度共约337 m,管路从主分气缸到汽轮机主汽阀,工作压力为9.6 MPa,工作温度为520℃,材质为12Cr1MoV,管径为DN300 和DN200,管道布置示意图如图2所示。

图2 热电厂区域高压蒸汽管道布置示意图

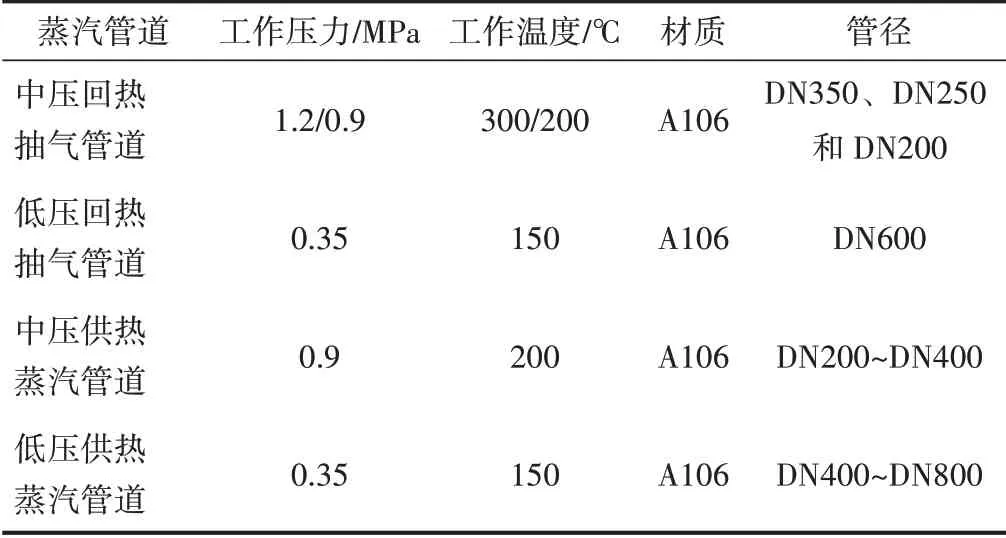

参与吹扫的热电厂区域中、低压蒸汽管道分为:回热抽气和供热蒸汽管道,管道属性如表1所示。

表1 中、低压管道属性

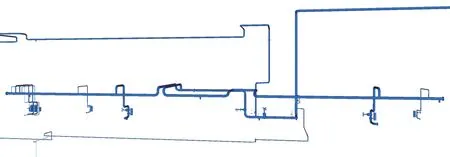

造纸车间所用低压蒸汽管径为DN150~DN700 管路,总长度约2500 m,设计压力0.8 MPa,工作压力0.35 MPa,设计温度220℃,工作温度160℃;中压蒸汽管径为DN150~DN350 管路,总长度约800 m,设计压力1.5 MPa,工作压力1.0 MPa,设计温度250℃,工作温度195℃。中、低压蒸汽管道布置示意图分别如图3和图4所示。

3.2 蒸汽管道吹扫参数选定

根据确定的吹扫倍数、在50% ~70% 额定工况下的最低吹扫汽量,相对来说,低压、高温吹扫能达到事半功倍的效果,可通过减温减压器实现此条件,如果没有减温减压器则可通过加装吹扫阀来实现,减压后条件以不超过管道额定温度为宜,特意的升温存在浪费蒸汽的现象。

图3 造纸车间中压蒸汽管道布置示意图(部分)

图4 造纸车间低压蒸汽管道布置示意图(部分)

热电厂区域高压蒸汽管道从汽包到汽轮机以及降温减压站的进气主管应降压吹扫,压力应以汽包压力为准,此项目实例中吹扫蒸汽压力控制在5.5 MPa、温度400℃;从锅炉汽包经降温减压站到中、低压分气缸以及冷凝器等蒸汽管道为稳压吹扫,应以减温减压器后的压力温度为准。

本项目实例中造纸机车间中、低压蒸汽吹扫蒸汽压力为0.5 MPa,温度160℃,流速30~60 m/s。

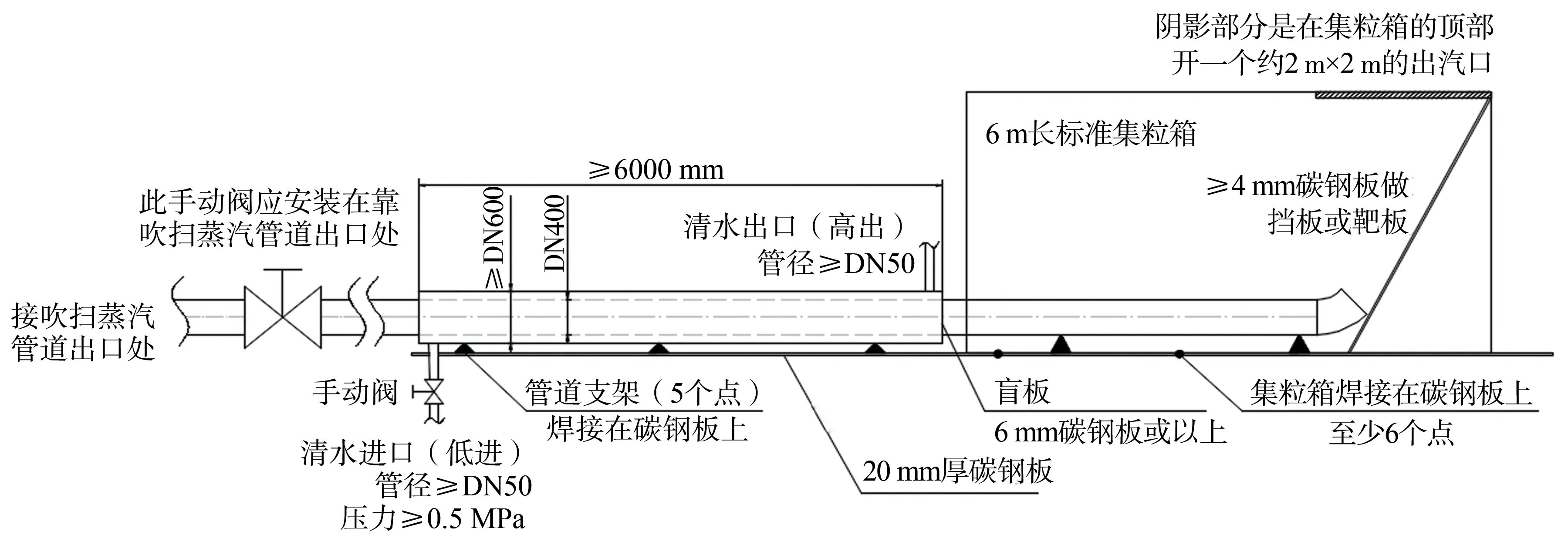

3.3 蒸汽管道吹扫主管出口管道

蒸汽管道吹扫末端出口管道需加固支撑,且须注意排汽口不得朝向设备及人行道路。如吹扫出口附近有变压器等装置,也应考虑将排气出口设置于变压器的下风口,以防止铁屑污染变压器造成短路。出口管道应按照现场吹扫口的实际情况,综合考虑加固、振动及噪音污染等方面来处理。图5为本文案例中出口管道的设置方案。

3.4 蒸汽管道吹扫程序及分段

高压蒸汽管道集中在热电厂区域,需按管网配置顺序分段吹扫,因与造纸车间关系不大,具体分段不在此赘述。

结合本项目实例,造纸机车间中、低压蒸汽管道吹扫程序分段及顺序建议为:①低压分气缸到造纸机湿部区域蒸汽主管;②低压分气缸到造纸机温水罐换热器蒸汽主管;③低压分气缸到厂房通风换热器蒸汽主管;④低压分气缸到通风层通风设备蒸汽盘管蒸汽主管;⑤低压分气缸到干燥部蒸汽主管;⑥前干燥闪蒸蒸汽主管;⑦前干燥各组烘缸蒸汽供气主管、闪蒸蒸汽管道及蒸汽热泵前后蒸汽管道(如有),每组分段分步进行;⑧用于涂布(淀粉)站及其通风设备蒸汽盘管的中压蒸汽主管;⑨用于热泵等用点的中压蒸汽主管。

图5 蒸汽管道吹扫末端出口管道方案

将以上分组按照:暖管→吹扫→降温→暖管→吹扫→降温的方法重复进行吹扫,在本项目实例中,第一次暖管时间为2~3 h,暖管结束后开始进行稳压吹扫并持续15~30 min;吹扫结束后进行3~6 h冷却,至整个管道冷却至周围温度时再以相同程序进行重复吹扫,其中第二轮及以后的暖管时间可适当缩短,当吹扫管道首端和末端温度相近时即暖管结束。两个吹扫程序后如达到吹扫合格标准结束吹扫,在吹扫管道末端连接处安装盲法兰或其他连接件以防止二次污染。

3.5 蒸汽管道吹扫合格标准

本项目实例中吹扫质量合格验收标准为:高压蒸汽管道打靶合格标准参照DL/T 5210.5—2009,连续两次更换靶板检查,靶板上的冲击疤痕≤0.8 mm,0.5~0.8 mm (包括0.8 mm) 的斑痕不大于8 点,0.2~0.5 mm的斑痕均匀分布为合格。

中、低压蒸汽管道不需要打靶,对相应系统进行20~30 min 的稳压吹扫,冷却后再重复吹扫。吹扫是否结束应由业主、管理公司、监理等多方确认,以排汽口排汽呈白色为合格。

本项目实例中,热电厂区域高压及中、低压蒸汽管道吹扫用时总计约13天完成并全部达到吹扫合格标准,造纸车间中、低压蒸汽管道吹扫用时总计约23天完成并全部达到吹扫合格标准。其中造纸车间蒸汽管道吹扫在热电厂蒸汽及室外管桥蒸汽管道吹扫完成后进行。

3.6 蒸汽管道吹扫实施情况与注意事项及建议

结合本项目实际案例,在蒸汽管道吹扫实施过程中遇到的部分问题及解决情况如下。

(1)在部分蒸汽管道吹扫过程中,经过反复吹扫仍有污染物或在靶板仍出现超标痕迹。经排查与分析发现,部分疏水排液阀因位置不好、操作不便,在暖管过程中没有全部打开,使得疏水短管内聚集泥沙焊渣等杂物,致使屡次打靶或吹扫结果不合格。

解决办法:对疏水排液阀及管线进行排查,在难处理的部分进行彻底割除更换,疏通后打开排液阀进行吹扫,直到吹扫结果合格。

改进建议:暖管工作前疏水管道可全部投入使用,暖管时必须保证管道疏水排液阀门全开,如疏水点无水排出,必须查明原因后才可开始吹扫。如有已堵塞的排液阀排液管线,必须彻底疏通。

(2)在蒸汽管道吹扫过程中发生有管架混凝土梁被拉裂的情况,经检查发现,有多于设计数量的额外固定点并造成了管架的破坏。

解决办法:按照设计文件重新连接支架并改变支架形式,同时按设计文件检查所有支架情况。

改进建议:蒸汽管道支架在吹扫工作进行前要仔细检查并验收,尤其是固定点支架。在暖管时就要随时检查管道受热后系统的膨胀状况是否符合设计要求,如有问题及时反馈并调整。在吹扫前可在滑动管托的滑板上画线以便核定热膨胀时滑动的距离。

(3)在蒸汽管道吹扫过程中发生有蒸汽管道疏水排液管道与管架碰撞的现象,经检查与分析发现,排液管线安装与管架距离太近,并阻挡了蒸汽管道热膨胀中的热位移。

解决办法:切割并重新安装了部分距离管架太近的疏水排液管道。

改进建议:疏水排液管道与阀门除考虑易于操作维护外,也要考虑蒸汽管道的热膨胀造成的位移问题,不能安装在与管架距离太近的位置。

其他注意事项与工作建议包括以下几方面:①为减少蒸汽管道吹扫时蒸汽量的损耗,在吹扫前应完成主管的保温工作,疏水排液的管道可暂不完成保温,以便于上文中所提如有堵塞情况下的处理。②在蒸汽吹扫前,可先用空气或氮气进行预吹扫,目的是将水压试验后残留在管道中的水排掉,以防止在蒸汽管道暖管时造成水击现象,同时也避免产生腐蚀产物。③对个别吹扫不到的死角应拆开,进行人工清洗。④在吹扫结束后,应采取措施防止管内再次积水生锈,避免使用时需要再次吹扫。⑤对长距离、大口径蒸汽管道,可在吹扫前进行化学清洗等技术措施,以提高效率并降低能耗。

4 结 语

在制浆造纸工程中的蒸汽管道,由于其压力高、温度高的特性,在吹扫过程中有许多问题需要注意,只有在实际工作中将细节做到位,对吹扫参数进行合理设定,按管网配置顺序合理分段,才能保证吹扫工作的安全、顺利进行。