槐糖脂发酵液预处理及不同结构槐糖脂的分离纯化

2020-10-20张慧敏周如国于泽权马晓静姚日生

张慧敏,周如国,2,于泽权,马晓静,2,姚日生

(1 合肥工业大学食品与生物工程学院,安徽合肥230009;2 悦康药业集团安徽生物制药有限责任公司,安徽阜阳236033)

近年来,生物表面活性剂[1]由于具有表面/界面活性好、选择性高、环境友好[2]、良好的抑菌作用等特点被人们关注,根据亲水部分的结构不同,主要可分为糖脂类、脂肪酸类、脂肽类和聚合表面活性剂。其中,糖脂类生物表面活性剂由于其高产量得到广泛研究,具有乳化、分散、增溶、发泡、渗透、润湿等功能[3]。槐糖脂[4]是一类目前产量最高的糖脂类生物表面活性剂,主要是由球拟假丝酵母(Starmerella bombicola)等经过发酵获得的次级代谢产物,除具有优良的表面/界面活性、乳化/分散活性外,还具有无毒或低毒,生物可降解,不致敏、可消化,生物可再生[5],环境兼容性好,结构多样,抗菌、抗病毒、抗肿瘤[6]等药理作用和免疫功能等优点。因此,槐糖脂在医药工业、环境保护、日化工业、石油工业、农业及纳米科技等领域有着巨大的开发潜力和应用前景。王晓峰等[7]选用阴离子型表面活性剂十二烷基苯磺酸钠与内酯型槐糖脂复配,并使用硅酸钠作为助剂修复石油污染土壤,三者间的复配使得洗脱率达到了87.37%;陈静等[8]发现当质量浓度达到1mg/mL时,槐糖脂对大肠杆菌的抑制率可达87%,对枯草芽孢杆菌的抑制率可达91%。除科学研究,关于槐糖脂的应用研究也已经趋于成熟,初步进入了工业化生产和应用推广阶段。国外Saraya、Soliance、Allied Carbon Solutions Ltd.、 DSM Nutritional Products、 Ecover Belgium等大型公司已将槐糖脂应用于食品、药品、杀菌剂、洗涤剂、化妆品和采油等领域[9]。

微生物天然合成的槐糖脂是由一系列结构类似物组成的混合物,主要分为酸型和内酯型两大类,可选择性地用于不同领域。一般来说,内酯型槐糖脂具有较高的亲脂性,可降低液体表面张力,其抑菌、抗癌等活性较高;酸型槐糖脂具有更好的水溶性和发泡能力,是优良的发泡剂[10]。而天然获得的槐糖脂通常为混合物,往往存在以下缺陷:以不同底物发酵合成的内酯型与酸型槐糖脂的产量和比例会出现不同[11],导致不同厂家或同一厂家不同批次的产物均一性无法保证,从而在应用中难以确定槐糖脂用量,或产生使用效果出现偏差的问题。内酯型槐糖脂与酸型槐糖脂因结构不同而导致理化特性及生物活性不同,因此可发挥不同的作用,若以混合物的形式发挥其中某一类成分的作用,则浪费另一类成分的槐糖脂。在科学研究中,若以混合物形式探索槐糖脂的性质,则难以确定真正发挥效用的部分,结合槐糖脂混合物中两类槐糖脂的产量和比例常常不同的问题,可能会出现实验结果难以重现,无法进行进一步的研究。因此,若要充分发挥槐糖脂的特性,更好地将其应用于各个领域,提高每类组分的利用率,必须将二者分离。实验室水平主要通过有机试剂萃取法和离心法[4,9]对两类槐糖脂进行分离纯化。

目前,槐糖脂的应用研究[12]在不断发展,槐糖脂的工业化生产和应用前景十分广阔。但是与实验室水平不同的是,在工业化生产中,微生物的生长、发酵过程以及产物的分离纯化方法由于尺度效应会有所改变,所以传统的有机溶剂法和离心法已不适用于工业化生产。此外,考虑到环保、健康和安全分析,有机溶剂萃取法需使用大量有机试剂,高速离心会产生大量能耗和巨额前期投入,因此传统的工艺也需要升级和改进。

基于以上原因,本文考察和论证了利用已经成熟且工业化应用的树脂分离技术[13]、膜分离技术[14]及超滤-浓缩技术[15]用于槐糖脂分离、纯化及浓缩的可行性。利用自然沉降法替代传统乙酸乙酯萃取法获得内酯型槐糖脂,利用板框过滤替代传统实验室离心法去除菌丝体,利用树脂吸附及超滤法除杂替代实验室及生产中常用的有机溶剂萃取法及醇沉法,通过板框过滤-树脂吸附-超滤纳滤浓缩法获得高纯度的酸型槐糖脂产品。该预处理及分离纯化工艺可以获得高纯度的内酯型槐糖脂与酸型槐糖脂,填补了市售产品均为两者混合物的缺陷,还可以减少有机试剂的使用量,提高槐糖脂生产的安全性与可行性。

1 材料和方法

1.1 材料与设备

槐糖脂发酵液,某公司市售槐糖脂(总含量50g/L),pH 计,EC-214 电导率仪,数显恒温水浴锅,UV-752 型紫外可见分光光度计,不同树脂柱(100cm×12cm,填料1L),R-201 旋转蒸发仪,冷冻离心机(Eppendorf,德国),膜分离中试装置[HF-C-S-9X1-01型,凯能高科技工程(上海)有限公司生产],Agilent 1100 series HPLC 分析系统(Shimadzu,日本)等。

1.2 处理及检测方法

1.2.1 发酵液的预处理

发酵结束后,升温至50℃灭菌处理40min,自然降温1.5h,同时关闭搅拌和降低空气流量,将发酵液收集到细长形圆柱状的容器中,下接高30cm、直径2.5cm 的细长玻璃柱,静置20min 后收集下层黏稠状内酯型槐糖脂。取上层发酵液,向其中加入硅藻土[16-17],进行板框过滤、循环过滤直到浊度稳定,随后进行树脂处理。

(1)助滤剂硅藻土添加量的选择 向上层发酵液中分别添加不同量的硅藻土,使其添加量分别为0、0.5%、1.0%、1.5%、2.0%,进行板框过滤,以发酵液浊度、槐糖脂回收率及发酵液蛋白含量为评价指标确定助滤剂硅藻土的添加量。

(2)板框过滤滤布层数的选择 确定硅藻土添加量后,考察1~6层滤布对过滤效果的影响。将工厂现有的涤纶材质滤布裁剪成尺寸为0.3m×0.3m的方形,按照要求提前安装在板框上,将发酵液分成6 个批次,每次过滤后清洗设备,更换新的滤布。以槐糖脂回收率、发酵液浊度、蛋白含量为评价指标确定滤布层数。

1.2.2 树脂的预处理

(1)离子交换树脂预处理[18]首先使用无水乙醇搅拌浸泡离子交换树脂4h;随后用去离子水反复漂洗至无乙醇残留,以去除树脂里的有机溶剂和杂质残留;再用8 倍体积的1mol/L HCl 搅拌浸泡8h,用去离子水反复冲洗至中性;随后再用1mol/L NaOH搅拌浸泡8h,用去离子水反复冲洗至中性;最后用8 倍体积的1mol/L HCl 搅拌浸泡8h,用去离子水洗至中性备用。经过上述酸-碱-酸的浸泡方式处理后,阴离子交换树脂转型为氯型,阳离子交换树脂处理成氢型。

(2)大孔吸附树脂预处理[19]将新购的DM700型大孔树脂用乙醇浸泡24h,使之充分膨胀,去除上面漂浮的碎片和杂物后湿法上柱,用乙醇冲洗至流出液与水混合不产生浑浊后,用2%的NaOH 溶液浸泡洗脱,用蒸馏水洗脱至中性,再用乙醇浸泡洗脱,最后用水冲洗至无醇味,备用。

1.2.3 脱色、脱盐、脱蛋白处理

将经过板框处理的发酵液依次通过阳离子交换树脂、阴离子交换树脂、吸附树脂进行脱色、脱盐、脱蛋白处理[20]。树脂吸附流速为1~2BV/h。

1.2.4 超滤-纳滤浓缩处理

在超滤处理过程中,首先考察0~30min内超滤膜通量的变化情况。

将通过树脂柱的发酵液先通过卷式超滤膜,进一步去除残留在发酵液中的无机盐、小分子以及残留底物等,使得发酵液具有进行纳滤浓缩的条件。超滤压力为5MPa、超滤膜截流分子量为1万~2万、面积为2m2,超滤至发酵液全部通过。收集超滤之后的发酵液,纳滤浓缩5~10倍[21-22],对纳滤处理后的发酵液进行旋转蒸发以去除纳滤液中的部分水分,得到含水量较低的槐糖脂产品。

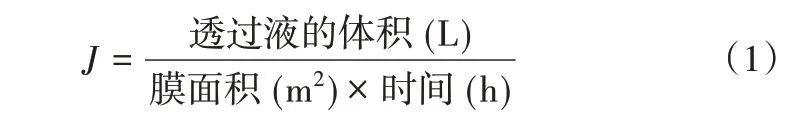

(1)通量(J)的测定[18]以0.1MPa 的压力过膜超滤,预压15min后,收集一定时间内通过膜的溶剂体积。计算见式(1)。

(2)截留率(R)的测定[18]将经过处理工艺的槐糖脂滤液,以0.1MPa 的压力过膜超滤,被膜截留的溶质占溶液中该溶质总量的百分比即为截留率。计算见式(2)。

式中,C1为透过液的浓度;V1为透过液的体积;C0为物料的进料浓度;V0为物料的进料体积。

1.2.5 槐糖脂产量的测定[4]

DNS 法测定发酵液中的葡萄糖含量,蒽酮-硫酸法测定发酵液中槐糖脂的总含量。

1.2.6 槐糖脂的纯度测定[23]

将上样溶液用0.22µm 的微孔滤膜进行过滤,滤后使用HPLC 分析其主要组成和纯度。槐糖脂HPLC 检测条件:色谱柱为KromasiL C18分析柱(5µm×250nm×4.6mm,Agela Technologies Inc.);流动相为乙腈-水;检测波长为207nm;进样体积为20µL;流速为1mL/min。梯度洗脱(体积分数):0~15min乙腈含量从40%升高至60%,15~30min乙腈含量从60%升高至70%,35~40 min 乙腈含量从70%升高至90%,40~55min乙腈含量维持90%。

2 结果与讨论

槐糖脂发酵液的预处理与不同结构槐糖脂的分离方法,包括以下步骤:①槐糖脂发酵液的预处理,包括高温灭菌、自然冷却、自然沉降等程序;②下层内酯型槐糖脂的收集与处理;③上层发酵液中菌丝体的过滤去除;④除杂处理,包括树脂吸附和超滤处理,用以除色素、除盐、除蛋白等;⑤纳滤浓缩至所设定的酸型槐糖脂浓度;⑥干燥,将步骤②和步骤⑤中所得不同结构的槐糖脂产品烘干得到不同固体槐糖脂产品。

2.1 发酵液的预处理

由于菌体在厌氧条件下会分解产物,因此发酵结束后需对菌体进行灭活处理。菌体在高温下无法生存,但温度过高会造成升温所带来的能耗过大以及后续降温时间的延长等问题,因此发酵结束后,将温度升高到50℃进行灭菌处理40min[23],然后自然降温1.5h 使升温带来的热量自然散失,自然降温可以使温度缓慢降低,在一定时间内继续满足灭菌的需求,且无需产生额外的能源消耗和经济成本。同时关闭搅拌和降低空气流量,发酵液中泡沫消去,内酯型槐糖脂自然沉降,与菌体和剩余的菜籽油分离开来。由于密度不同,内酯型槐糖脂沉淀在底部,菌体层在中间,部分与内酯型槐糖脂混合,残余的菜籽油在顶部,有些出现了乳化现象。将发酵液收集到细长形圆柱状的容器中,下接高30cm、直径2.5cm 的细长玻璃柱,细长玻璃柱底面积小且具有可视性,一方面便于内酯型槐糖脂的富集,易于分离;另一方面可肉眼观察到分离出内酯型槐糖脂的界线,因此,使得后续的分离及收集更为方便。静置20min后收集下层黏稠状内酯型槐糖脂。

2.2 菌丝体的过滤去除

2.2.1 助滤剂添加量的选择

考察了助滤剂硅藻土的添加量对槐糖脂发酵液浊度、槐糖脂回收率及发酵液蛋白含量的影响,结果如图1所示。

通过图1可以发现,助滤剂硅藻土的添加量对浊度的影响较大。当助滤剂硅藻土的添加量为0.5%时,与原发酵液相比,浊度降低了67.53%(为8.32NTU),但发酵液蛋白含量和槐糖脂含量并没有明显变化,因此可以认为助滤剂的添加可以很大程度上将菌丝体滤除,但是对一些无机盐,可溶性蛋白及其他物质过滤效果较差。当硅藻土的添加量达到1.0%时,硅藻土添加量的增大对浊度的降低影响有限,且会导致槐糖脂含量降低。因此,考虑到经济成本以及目标物质的获得,本研究选择1.0%的硅藻土添加量作为本实验的最佳助滤剂添加量。

图1 助滤剂添加量对过滤效果的影响

2.2.2 板框过滤滤布层数的选择

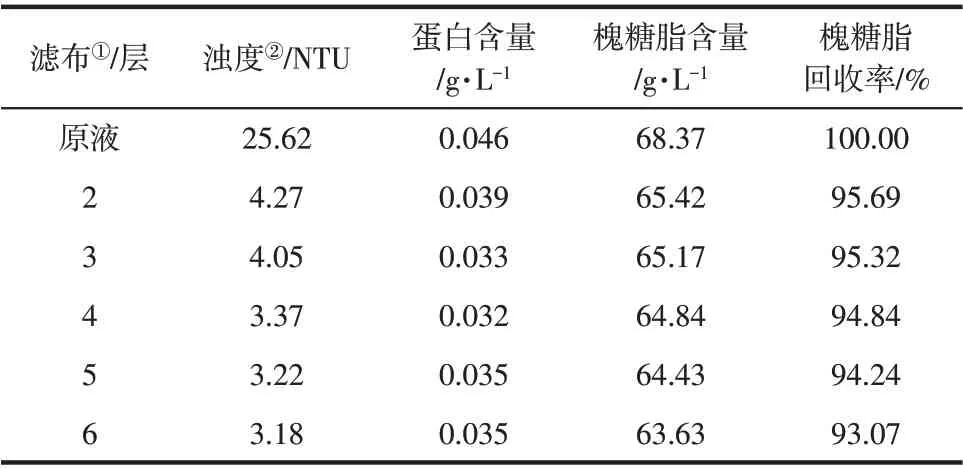

确定硅藻土的添加量为1.0%后,考察了滤布的层数对槐糖脂回收率、菌体与菌液分离效果及发酵液蛋白含量的影响,结果如表1所示。

表1 滤布层数对过滤效果的影响

结果显示:随着滤布的增多,浊度逐渐下降,说明发酵液中的不溶性固体颗粒有所减少。但随着更多滤布层数的增加,发现槐糖脂的含量也随之降低,即槐糖脂回收率逐渐降低;且过滤速率也随之降低,过滤时间延长,能耗增加。除此之外,发酵液中蛋白含量很低,板框过滤对其几乎没有影响。因此,考虑到经济成本以及槐糖脂回收率,本研究选择4 层滤布作为本实验的最佳滤布层数。

2.3 除杂处理

将滤后的发酵液进行脱色、脱盐、脱蛋白处理[16],考察了不同树脂对槐糖脂发酵液的处理效果,结果如表2所示。

表2 树脂对发酵液的除杂效果

将过滤之后的槐糖脂含量为64.73g/L的发酵液依次进样到阳离子交换树脂783、阴离子交换树脂767 以及大孔吸附树脂DM700 中,经过树脂处理后,发酵液的透光率达到87.41%。而在槐糖脂回收率方面,经过阳离子交换树脂的槐糖脂浓度为63.48g/L,流经阴离子交换树脂的槐糖脂浓度为62.02g/L,流经大孔吸附树脂的槐糖脂浓度为60.79g/L, 回 收 率 分 别 为98.07%、 97.70%、98.02%。滤后发酵液流经整个除杂树脂后,槐糖脂总回收率为93.91%,截留率为6.09%,工业上在可以接受的回收率范围内。

2.4 超滤-纳滤浓缩工艺

预处理后的槐糖脂发酵液,经过除杂树脂后,仍然可能存在无机盐、小分子物质以及残留底物等[18]。如果此时直接进行纳滤浓缩,一方面会导致物质的纯度较低,另一方面会导致纳滤堵塞,污染,设备损坏。因此本研究首先利用超滤系统对其进行进一步除杂,再利用纳滤进行浓缩,以得到含量较高、杂质较少的槐糖脂产品。此外,为了去除纳滤液中的部分水分,得到含水量较低的产品,对纳滤处理后的发酵液进行了旋转蒸发操作。

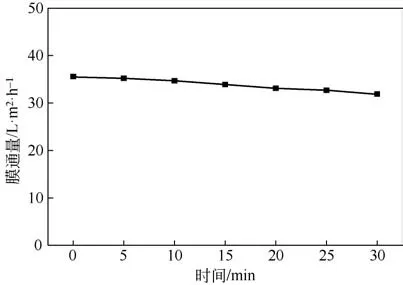

2.4.1 超滤膜通量随着时间的变化

超滤处理工艺确定过程中,考察了随着时间的延长,超滤膜通量的变化情况,结果如图2所示。

图2 超滤膜通量随时间的变化情况

由图2可以看出,随着时间的延长,超滤膜通量随之下降,但下降趋势并不明显,不影响超滤的正常进行。30L 槐糖脂含量为60.79g/L 的发酵液经过超滤处理后,得到35L 槐糖脂含量为46.92g/L 的超滤液。槐糖脂回收率为90.05%。

2.4.2 纳滤浓缩效果分析

将超滤液进行纳滤浓缩,共获得4L 浓度为346.8g/L 的槐糖脂纳滤浓缩液,槐糖脂回收率为84.47%,浓缩效果优良。根据需求,可将所得浓缩纳滤液再经旋转蒸发去除残留水分,获得深褐色黏稠状槐糖脂产品。

2.5 纯化后槐糖脂纯度的比较测定

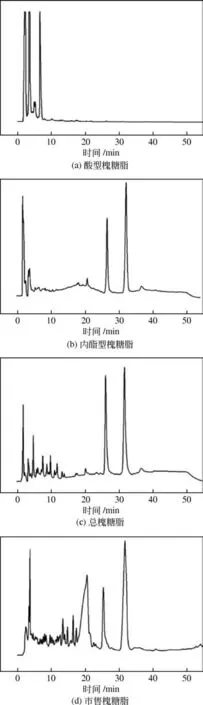

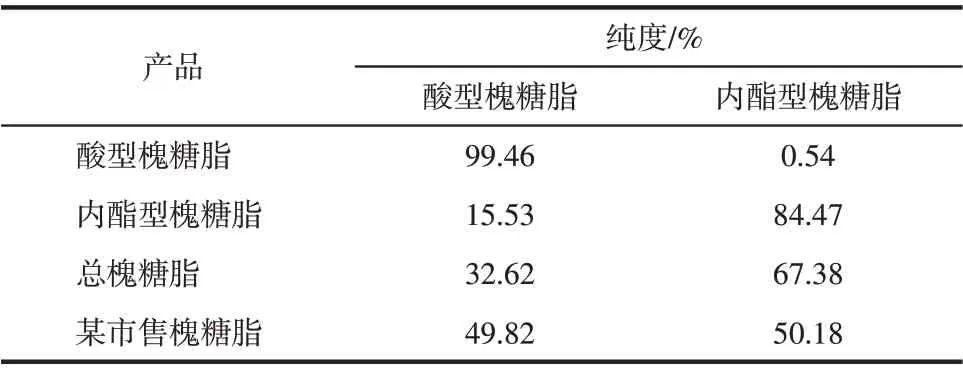

为了考察获得的不同结构的槐糖脂的纯度,本研究将发酵得到的总槐糖脂、分离纯化后得到的内酯型槐糖脂、酸型槐糖脂及某市售槐糖脂产品进行了HPLC分析,结果如图3所示。

从4种槐糖脂的高效液相图谱可以看出,处理后槐糖脂样品的杂质峰较少,酸型槐糖脂在10min内基本出峰完毕,图谱中未出现内酯型槐糖脂对应的特征峰[图3(a)];内酯型槐糖脂的组分多些,但主要组分的保留时间分别为27min 和32min,且其图谱中酸型槐糖脂对应的特征峰较少[图3(b)];这两者均说明本文所述方法取得的分离纯化效果较好。总槐糖脂的HPLC图谱中,酸型槐糖脂和内酯型槐糖脂的组分对应的保留时间及峰形与前述两种槐糖脂的HPLC图谱一致,且两种槐糖脂组分的特征峰能很好地分离[图3(c)]。而目前市售槐糖脂产品主要为酸型槐糖脂和内酯型槐糖脂的复杂混合物,组分较为复杂。HPLC 图谱则显示其含有大量的极性较强、结构未知的杂质峰[图3(d)]。

表3 中比较了上述4 种样品所含不同槐糖脂分子的峰面积的百分比。可以看出,在本研究处理工序条件下,所得内酯型槐糖脂的纯度为84.47%,酸型槐糖脂的纯度为99.46%;总槐糖脂产品中内酯型和酸型槐糖脂的含量分别为67.38%、32.62%;市售产品中内酯型槐糖脂的含量为50.18%,酸型槐糖脂的含量为49.82%。上述数据显示,利用本方法可以达到对槐糖脂发酵液进行分离纯化,获得不同槐糖脂产品的目的,且不同类型槐糖脂产品的纯度优于市售产品。

3 结论

本研究基于槐糖脂发酵液的理化指标和特性,以工厂现有设备为基础,分别利用自然沉降法和板框过滤-树脂吸附-超滤纳滤浓缩法成功获得内酯型槐糖脂和酸型槐糖脂产品。

图3 酸型槐糖脂、内酯型槐糖脂、总槐糖脂及某市售槐糖脂的HPLC图谱分析比较

优化确定板框过滤过程中的滤布层数以及助滤剂硅藻土的添加量后,本研究采用的超滤-纳滤的浓缩方法可以进一步去除经树脂吸附处理后的发酵液中仍存在的一些不溶性物质和减少发酵液的体积。

表3 不同槐糖脂产品的纯度比较分析表

HPLC 图谱表明,经分离纯化后,两种槐糖脂的纯度达到了很高的水平,说明本法可以对槐糖脂发酵液进行分离纯化,获得不同的槐糖脂产品,且获得产品的标准均达到市售标准,质量优于市售产品。此分离方法丰富了槐糖脂类产品的品种,填补了市售产品均为内酯型和酸型槐糖脂混合物的缺陷,使得不同类型的槐糖脂产品具有更具针对性、更为清晰和明确的应用方向。另外,该分离纯化工艺可以减少或去除有机试剂的使用,处理过程不涉及化学反应,提高了槐糖脂生产的安全性与环保性。

本研究随后的中试生产中,自然冷却法被用于降低高温灭菌后的发酵液的温度,旋蒸法被用于脱去纳滤浓缩后发酵液的残余水分,但这两种方法的冷却效率和浓缩效率均较低,在槐糖脂的工业化生产中将采用冷却塔冷却和薄膜蒸发浓缩的方法替代上述两种方法,以提高槐糖脂的生产效率。