撞击流反应器撞击面稳定性研究进展

2020-10-20张建伟张一凡闫宇航冯颖董鑫马繁荣

张建伟,张一凡,闫宇航,冯颖,董鑫,马繁荣

(沈阳化工大学机械与动力工程学院,辽宁沈阳110142)

撞击流作为一种混合过程强化技术,因其极高的相间速度、极大的强化传热传质特性,已经成功应用于众多化工单元过程中[1]。越来越多的精细化工产业使用撞击流混合技术进行超细粉体的制备[2-3],混合效果和撞击面稳定性直接影响反应生成物的粒径大小,所以近些年关于撞击流混合效果和撞击面的稳定性的研究成为重点[4]。两股射流形成轴向速度最小的面同时也是湍流强度最大的区域,即撞击流撞击面,其产生的高度湍动区形成大尺度的拟序结构对能量耗散速度快[5-6],能够达到快速混合的效果。因此,探究撞击流撞击面稳定性以及流动结构,是过程装备改进和新型反应器创新的理论基础。本文从轴对称撞击流和平面撞击流的流动状态入手,对不同结构与流速对撞击流稳定性的影响进行综述,分析了偏转振荡的产生条件以及偏移振荡的变化规律。根据稳定性对与外部激励对撞击流混合性能的影响,设计新型动态流速撞击流反应设备并对其进行展望。

1 撞击面稳定性

1.1 撞击流装置及其特点

不同种类的撞击流装置撞击面的变化规律不同,表1介绍不同种类的撞击流装置以及其流动特点以及影响撞击面稳定性的因素。

撞击流的稳定性宏观表现为撞击面的振荡与偏移,在整个撞击流反应器内,混合时间由宏观混合主导,对撞击流的稳定性研究也多处于宏观研究。

表1 撞击流种类及影响撞击面稳定性介绍

1.2 撞击面稳定性测量手段

从撞击流作为强化传质的装置开始,国内外众多学者就已经注意到撞击流内流型的变化以及混合效果,起初Powell[8]为了简化计算过程,认为撞击流相当于一个喷嘴撞击位于L/2处的平板上,即关于撞击面对称的稳定的镜像射流。但是随着测量技术的不断发展,撞击流流场的镜面模型学说并不能解释撞击面的变化。由发现撞击面变化到探究其规律,对撞击面的稳定性的研究有重要意义。表2列出了撞击面稳定性研究进程。

从表2 中可以看出,主要的研究方法有HWA、LDV、PDA、PIV 等方式。不同的方法适用条件各不相同,孙志刚等[20]、李伟锋等[21]运用HWA 烟线法探究了气相撞击流稳定性,发现平面撞击流的偏转振荡比较稳定。所采用的HWA是一种接触式测量技术,会对流场产生轻微的影响,所以选择密度小的流体作为介质,多作用于不透明流气体。Kostiuk 等[14]通过LDV 技术发现较小的流量差异对撞击面两侧的对称性破坏很大,在L=2D 的条件下,微小的喷嘴流量差异使撞击面偏移0.15D。LDV 技术相比HWA 优点在于非接触式测量,对流场不产生影响,同时空间分辨率高,更适用于对撞击面振幅的测量。而PDA 与LDV 的差别不大,能够同时得到示踪粒子的速度和粒径,更适合两相流的研究。PIV 称为激光粒子成像技术,主要是对平面流场的整体测量,得到整个流场的瞬时速度矢量。与PDA、LDV 相比,测量精度稍差,更适合对流场的湍动能以及湍流强度进行研究,Lindstedt 等[19]就通过该技术发现速度矢量在撞击面处的变化。PLIF 的技术发展更适用于撞击流研究。PLIF 通过荧光强度与浓度的线性关系,不但能测得流场浓度、速度、压力的定量信息,与其他测量技术相比,还可以测得流场的温度信息,可应用于撞击流的传热的研究。在探究撞击面稳定性的同时,也能研究撞击面对整个流场混合的影响。张建伟等[22]通过探究撞击面驻点振荡的规律发现驻点振荡对混合和传质有促进作用,同时偏移振荡的振幅与喷嘴间距相关。流体可视化技术发展越来越快,对撞击面振荡的研究也从定性研究转变成定量研究,从发现撞击面振荡到了解撞击面的振荡周期与影响因素,对整个流场分析以及开发新型撞击流装置具有重要意义[23]。

表2 撞击面稳定性研究进程

2 轴对称撞击流反应器振荡规律

轴对称撞击流反应器内撞击面振荡可以分为两类,即径向偏转振荡和轴向偏移振荡。在反应器内,随着Re的增大,有3种流动模式:分离流、振荡模式、混沌流。Fonte 等[24]采用平面激光诱导荧光(planar laser induced fluorescence,PLIF)技术对流动状态和混合质量进行研究:当Re<104 时,两股等动量圆射流相互撞击,在反应器中心部位形成径向的撞击面,两股流体保持相互分离;当Re=104时,流动处于倾向振荡的临界状态;当Re>104时,李伟锋等[20-21]研究发现流动变为具有强混合动力学得到的自持混沌状态,并且撞击面发生偏转振荡。这种偏转振荡的阈值很小,一般150≤Re<300,并且不同的反应器几何结构都会产生影响。随着雷诺数的不断增加,逐渐从层流状态转化成湍流,从径向偏转振荡变为轴向偏移振荡[22]。

2.1 径向偏转振荡

对于轴对称径向偏转振荡来说,这种振荡并不规则。图1为轴对称撞击流的偏转振荡临界值时浓度场[25],从图中可以明确看出当雷诺数从103 变化到104时,撞击面产生了变化;随着雷诺数继续增加,这种变化更加显著,撞击面呈S 形扭曲,如图2。由高速相机垂直轴向拍摄,可以清晰看到撞击面随时间变化而摆动。

研究轴对称撞击流径向偏转振荡,从它的振荡周期和频率以及产生条件分析,所以引入对阈值内的径向偏转振荡周期进行量纲分析,得到斯特劳哈尔数St如式(1)[26-27]。

图1 轴对称撞击流的偏转振荡临界值时浓度场

图2 偏转振荡[25]

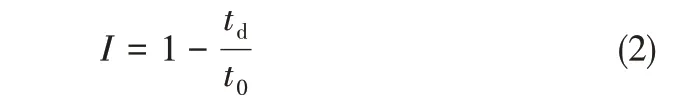

式中,f 为径向偏转振荡的频率;D 为喷嘴直径;u0为喷嘴出口速度。表3 汇总了不同结构参数、不同Re下St以及其变化趋势。

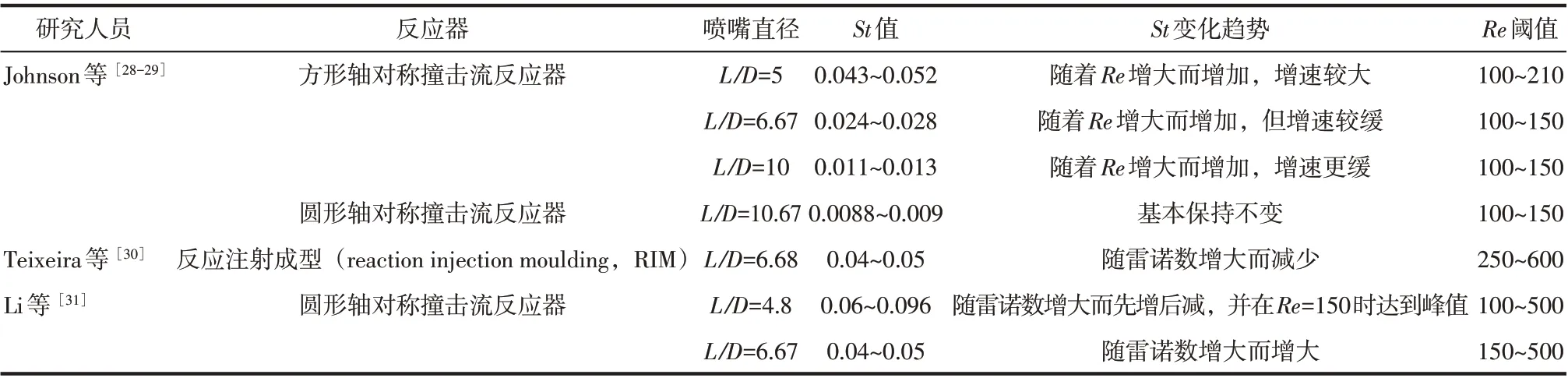

从 表3 中 对 比 李 伟 锋 等[31]、Johnson 等[28-29]、Teixeira 等[30]的实验结论可以得出:从St 随着Re 的增加而增加,但是不同装置下的St 略有不同,同喷嘴间距下的圆形反应器比方形反应器的St 大,偏转频率更高,同时方形轴对称撞击流的径向偏转振荡阈值小于圆形装置。圆形反应器内St 随着喷嘴间距的增加而降低,意味着频率随着喷嘴间距的增加而降低,而喷嘴间距越大,频率变化随Re 的增长越不明显,偏转振荡行为主要取决于混合室的几何形状和Re。随着Re 进一步的增加,径向的偏转振荡消失,变为轴向偏移振荡。Li等[25]对撞击面偏转震动的间歇因子I 进行定义[式(2)]:间歇因子在Re=150 时最小,并随着Re 的增加而增大,当Re=1000时达到峰值。

式中,td为偏转振荡时间;t0为统计时间。

2.2 轴向偏移振荡

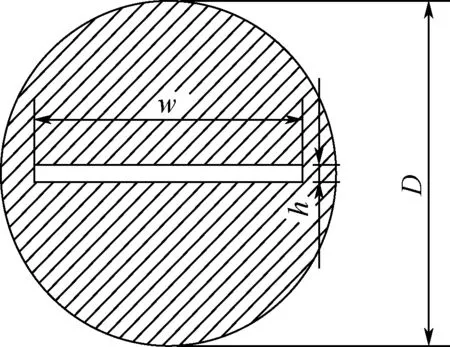

对于撞击面驻点振荡研究方向来说,大多数都是固定喷嘴间距同时改变Re 或者出口流量的研究方法,图3 为喷嘴直径D 与喷嘴间距L 示意图。张建伟等[22]采用PLIF 方法对水平液相撞击流的轴向偏移进行了研究,发现撞击驻点并没有稳定的周期,并且振幅一般集中在0.1D~0.5D。Li等[25]对小雷诺数的撞击流采用时间的均方根(root mean square,RMS)来表示轴向振荡程度[式(3)]。

式中,t0为统计时间;xi为时间i 时撞击面的位置。

在研究撞击面驻点轴向振荡时,为了方便发现规律,通常将其分为三种类型。

图3 轴对称撞击流

(1)小喷嘴间距(L≤2D) 小喷嘴间距下的湍流对置撞击实验中,撞击面的位置不稳定[32],当两喷嘴动量比为1时,撞击驻点也会发生一定偏移。所以认为,驻点位置并不能完全由动量比确定。当两喷嘴动量比接近时,有可能会出现两个撞击驻点[33]。在L=2D时,湍流流场微小的出口流量偏差会造成撞击面偏移达到0.15D[14]。随着喷嘴间距的增加,撞击面驻点偏移增加。因此可知,小喷嘴间距的撞击面易受射流速度的微小变化而波动,且径向射流在不同撞击面的速度分布具有自相似性,呈高斯分布。

(2)中喷嘴间距(2D<L≤20D) 通过对进口流量的改变对撞击流频率进行调控,发现撞击面振荡频率与调制频率一致,但是振幅却与调制频率的增大而降低[34]。在同一喷嘴出口速度比下:大喷嘴间距下的偏移量比小喷嘴间距大[35],当喷嘴间距在2D~4D时,流场不稳定,撞击驻点在喷嘴的对称中心附近振荡。李伟锋等[36]用气体介质研究撞击流流场,当气速比不同时,称为非对称流场,这时的撞击面驻点位置相对稳定。当流体介质为液体时,撞击面的振幅在L=3D 时达到峰值[37]。当喷嘴间距在2D~8D 时,撞击面驻点位置对出口速度变化敏感,同时,气速比与撞击面驻点的偏移呈非线性相关。当喷嘴间距在10D 时,气速比是影响撞击驻点偏移的主要因素,并且气速的绝对大小对撞击面驻点影响不大。所以在研究中喷嘴间距的撞击流时,不可忽略撞击面的不稳定性和偏移规律。

表3 不同结构下的St与振荡的Re阈值

(3)大喷嘴间距(L>20D) 对称撞击中,将整个反应器分区,一区为喷嘴附近,二区为撞击面附近(约为3D)。因为喷嘴与对称中心距离很远,从喷嘴射出的流体在碰撞之前已经达到充分发展阶段,因此在一区的流动为湍流圆射。随着远离喷嘴,速度逐渐减弱,一区的湍动强度也在不断减弱。当流体撞击时,在二区内重新形成高度的湍动效果,形成明显碰撞面需要很大的雷诺数[38-39]。Fonte等[40]在Re在50~104范围内,整个流场变为具有强混合动力学的自持性混沌流状态。Stan等[27]对径向速度以及撞击面的扩展率进行研究,发现其在大雷诺数下(Re>5000)时,大喷嘴间距下的径向射流扩展率约为0.17,撞击流径向射流的扩展率会随着喷嘴间距的增加而增加。在动量相等时,撞击流驻点位于喷嘴轴线中心,大喷嘴间距对撞击流驻点偏移量影响甚微。

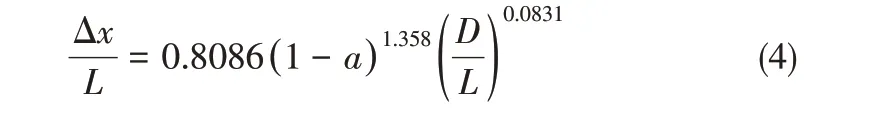

许建良等[41]对不同喷嘴下的轴向偏移量实验数据结果进行拟合,得到式(4)。

式中,Δx为撞击面偏移量;a为气速比。

对于偏移规律,众多学者均从对称性入手,对称轴两侧的大尺度涡在射流的影响下不断增大,大尺度涡很不稳定,整个流场失去对称性,从而导致两侧的动量不平衡,使撞击面偏移[42]。Li 等[25]控制进口射流流量形成周期性波动,观察到轴对称撞击流的偏移振荡成周期变化,证明通过控制进口流量来调节撞击面的稳定性是可行的,尤其是在中喷嘴间距的条件下,出口射流速度与偏移量并不成线性相关,并且间距在2D~4D时两侧进口流速不同的时候撞击面更加稳定。

2.3 径向射流流动特征

撞击流撞击后产生的径向方向上的射流被称为径向射流。其直接影响着撞击流反应的稳定性与混合效果,因此总结径向射流的速度特性对研究撞击流稳定性有重要意义。李伟峰等[32]采用烟线法对L=2D 自由撞击流的湍流强度进行测量,湍流强度是湍流脉动速度与平均速度的比值,并与自由射流做对比,发现径向射流的湍流强度明显大于自由射流,湍流强度越高对微观混合的促进效果越明显。张建伟等[1]通过对径向射流的速度经验关联式进行总结,发现径向射流速度受到出口速度、喷嘴直径、喷嘴间距的影响,速度分布具有自相似性,呈高斯分布。蒋贵丰[5]对中喷嘴间距下不同雷诺数的气体介质撞击流的径向平均速度以及脉动速度进行研究,高速湍流的径向速度平均值约是出口速度的一半,并且撞击面附近速度梯度大,量纲为1脉动速度最大值较小。随着Re 的增加,撞击流的宏观稳定性湍流强度增强,径向射流脉动速度以及耗散率都有不同程度的增加。

3 平面撞击流反应器振荡规律

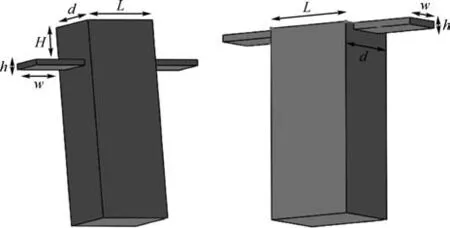

对于平面撞击流来说,最为常见的是T 形反应器,随着反应器结构种类的增加,发现不同结构参数的撞击流反应器内部流动模式以及振荡规律有所不同[43],并且发现偏转振荡的存在与结构参数以及受限壁面有很大关系,因此了解结构参数对平面撞击流稳定的影响具有重要意义。平面撞击流内流动模式随着Re 的不断增加逐渐从分离流、吞噬流到振荡模式。图4 为平面撞击流喷嘴形式。

图4 平面撞击流喷嘴截面

3.1 半偏转振荡

屠功毅[42]在研究新型T形反应器时发现平面撞击流存在一种新的振荡方式,新式T形反应器具有更大的上层空间,H值更大,如图5所示。这种振荡主要发生在进口喷嘴平面以下,称为半偏转振荡。Santos 等[44]研究T 形反应器时提到一种特殊的混沌流动状态,Sultan 等[45-46]对T 形反应器采用PLIF 方法进行实验研究,称其为自持混沌流动状态,其结构条件为L/h=6、L/d≥2、Re>300(L为腔室宽度,h为喷嘴狭缝高度,d为腔室厚度)。但以上两者均未发现半偏转振荡,因此认为,不同的反应器结构内半偏转振荡不一定存在,并且半偏转振荡的Re 范围应处于与分离流与混沌流状态之间。屠功毅[42]对半偏转振荡进行模拟研究,发现在半偏转周期速度与压力的变化也呈周期变化,同时确定半偏转振荡出现在w/h≥8 和L/h≥6 的平面撞击流反应器内,随着反应器深度增加,半偏转振荡逐渐转变为偏转振荡。

图5 新型T形撞击流反应器与传统T形撞击流反应器

3.2 偏转振荡起止条件

相对于圆射流撞击流来说,平面撞击流偏转振荡周期更具有规律性。图6为平面撞击流的偏转振荡过程的一个完整周期,从图中可以看出,两股平面射流撞击后相互错开,并且方向周期性转变,但是撞击面的存在并不明显。

将平面撞击流内振荡周期进行量纲分析,得到式(5)。

式中,f为振荡频率;h为喷嘴狭缝高度;u0为喷嘴出口速度。

屠功毅[42]对平面撞击流的St进行统计,变化范围处于0.015~0.025 区间内,并且主要集中在0.02左右,变化趋势随着Re 增加变化不大,Re≥58 时,发生偏转振荡。

不同的反应器结构所发现的撞击振荡有所不同,屠功毅[42]研究发现发生偏转振荡的量纲为1喷嘴间距为8。不同的反应器喷嘴高宽比对偏转振荡也有影响:对比Sultan 等[46]对T 形反应器的研究发现w/h<8 时会发生偏转振荡,但是与轴对称撞击流不同的是,当Re 不断增加,轴对称撞击流偏转振荡会消失,而平面撞击流在大雷诺数(Re>2000)下仍然会存在偏转振荡。

3.3 偏转振荡周期

研究偏转周期,对比文献[47-49]结论,发现不同出口速度下的偏转周期相差很大,所以首先将偏转周期进行量纲为1处理[式(6)]。

式中,T为振荡平均周期,s;U为出口流体速度,m/s。

大量学者研究发现,不同流体介质的量纲为1周期相差不大,因此可以确定,不同的介质对偏转周期影响较小。对频率影响较大的几种因素包括:喷嘴间距、出口流体速度、边界受限程度。

平面撞击流偏转振荡周期T 与L/U 成正比关系,并与出口流体速度成反比,量纲为1 周期见式(7)。

而当L>20h时,量纲为1周期开始波动,平均振荡周期不规律。当边界受限程度不断增加,量纲为1周期呈增大趋势[21]。

4 动态双层撞击流反应器

在撞击流混合反应器中,整个流场的稳定性时刻影响着撞击流内的混合效果,根据撞击流偏移振荡对混合的促进效果以及外部激励对流场的影响,设计一种新型的动态流量撞击流反应装置,通过改善撞击面的稳定性来提升混合效果。

4.1 动态流量撞击流反应器设计原理

图6 平面撞击流的偏转振荡过程[42]

由于高速射流与周围环境流场之间存在速度差,在不同流层之间存在分子的碰撞,宏观体现为黏性应力。在黏性力的作用下形成空间尺度、时间尺度都不甚相同的各种形式的涡旋,这些涡旋形态呈螺旋状,中心轴线垂直于撞击面。环境流体受涡旋的卷吸、剪切等作用,产生微元运动形变,形成高湍动区,促进了流体流动。当撞击流进口流速变化而撞击面产生位移时,宏观涡旋之间由于湍流雷诺应力的相互作用产生动量交换,从而强化了混合性能。Li等[50]对出口射流采用激励振荡,来增强轴对称撞击流的混合。对于不对称流场来说,张建伟等[51]对轴对称撞击流不同出口动量比下的混合特性进行研究,得到静态的对称撞击混合效果优于静态不对称撞击。Tu等[52]研究了T形反应器内激励频率对混合器振荡的影响,研究发现:激励频率增大,撞击面振幅减小,当激励频率超过10Hz 时,流场无相应。同时Andreussi 等[53]采用模拟手段研究了脉冲射流对混合动力学的影响,两侧射流异向脉冲频率越接近自持频率,其混合动力学效果越好,导致大尺度涡周期性产生。刘雪晴等[54]研究的改进型撞击流反应器,其单层喷嘴动态流量混合反应区域接近于传统反应器的2倍,新型反应器可以实现更大区域的混合。

4.2 反应器结构及特点

结构如图7所示,所述反应器的两组进料口为同轴对置。上下进料喷嘴直径D=12mm,进料喷嘴层间距L层=48mm。3个出料口直径D1=12mm,相互夹角120°,位于双层进料喷嘴中间。喷嘴间距L=3D=36mm,上下挡板距离最近喷嘴为3D=36mm,上下挡板长度L挡与喷嘴间距L 相同,L挡=36mm。进料口上下端设有弧形换热挡板。反应器内有4个同口径水平对置喷嘴同时供料。反应器外部设置4个电动调节阀连接喷嘴,用于调节喷嘴流量,流量波动可以使撞击面发生偏移振荡,使撞击驻点可以在预定范围内大幅低频振荡形成动态不对称流场,使混合区域增加,同时径向射流相互撞击形成二次撞击,强化混合效果。3 个中心出料口同时出料,在反应器混合均匀度最高的区域进行生成物的提取,避免高混合度物料与低混合度物料混合,降低提取物的混合度。弧形换热挡板的特定形状可以稳定撞击面的振荡并且使偏转振荡的临界雷诺数可调,适用于更多工况,提高反应器内的混合,同时将反应产生的热量带走,并将反应釜进行区域划分,使高混合度物料方便提取。在反应釜下方开设循环出口,将低混合度液体进行循环。

图7 新型反应器结构

该反应器独特的结构设计,克服了物料撞击流反应通道单一、撞击面无序振荡以及无序小涡流消耗能量、高混合度产物与低混合度产物混合降低最终产物的品质等缺点,容易安装,对物料黏度要求不高,同时可以进行多种物料的混合,换热板与中间出料口抑制副反应形成的条件,也可进行循环混合,方便操作。进口的流量波动可以控制撞击面形成周期性偏移振荡,改善了轴对称撞击流反应器的混合效果。不同的流量波动对撞击面的振荡影响不同,因此提出一种实验方案对不同偏移距离下的混合效果进行研究,得出混合效果的最优解。

4.3 新型反应器混合特性与撞击面稳定性实验

为了探究撞击面驻点动态偏移过程中撞击面稳定性与浓度场的相关性,同时对比静态非对称撞击流的浓度场,设计以下实验。

图8 PILF实验装置

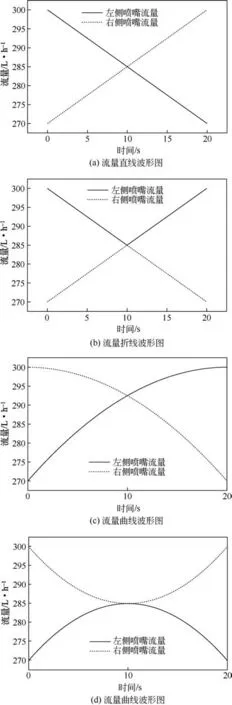

图9 为Re=10000 时的预设流量图,其余雷诺数下波形与之相同。其中图9(a)、(c)为撞击面从起始速度小一侧偏移到起始速度大一侧,即撞击面从右侧到左侧的动态过程;而图9(b)、(d)则撞击面从喷嘴速度小一侧偏移到反应器中心后又重新回到起始位置的过程,即撞击面从右侧到中间再返回右侧的过程。

其中图9(a)、(b)两流量图代表着总进液量相同,图9(a)流量的变化呈线性增长,图9(b)流量呈折线型。图9(c)、(d)两图的进液量相同,图9(c)流量变化由快到慢,图9(d)先快后慢再变快,通过比较撞击面从一侧到另一侧与从一侧到中间再返回的径向射流的扩展率变化规律以及混合均匀度的变化,探究流形的运动轨迹变化以及对混合的促进影响。比较图9(a)、(c)与图9(b)、(d)两组,探究相同运动轨迹不同速度下撞击面的变化情况与混合效果。对称与不对称流场的撞击面扩展率进行对比研究,用扩展率以及流体运动轨迹解释对称撞击下混合均匀度更好。行处理,用CCD 相机垂直拍摄采集平面,引入平面混合均匀度概念,用τ95表示混合时间,通过比较4 种流形下的径向射流的增长率l*,来解释不同流型对撞击流场以及混合的影响,由此来得到动态撞击流混合效果的最优解。双层喷嘴撞击流的径向射流并不是简单的两个单喷嘴径向射流的叠加,它表示了最大的射流增长率。扩展率越高,意味着更高的夹带率,因此轴向和径向射流与周围流体的更好混合。测量方法是将多个瞬时流场速度矢量图进行平均,得到平均速度向量图。按照平均速度向量图与实际尺寸的映射关系计算径向扩展率。

5 结语与展望

对于撞击流反应器来说,流场的稳定性不论是提高混合效率还是开发新型混合器都极为重要。本文综述撞击流反应器的撞击面稳定性,总结了产生偏转振荡和偏移振荡的临界条件以及影响因素。根据撞击面对混合效果的影响,设计一种新型动态双组撞击流反应器,可以通过调节进口流量来控制反应器内流场振荡,稳定流场结构,扩展运动轨迹,增大混合区域。利用PIV、PLIF测试技术探究动态反应器撞击面流动特性及其对混合的作用机制。

图9 d=10mm、起始Re=10000时4种流量波形图

本文作者课题组设计新型反应器过程中发现,双层喷嘴的轴对称撞击流反应器的层间距也是重要变量,目前对层间距多是数值模拟研究,发现减少上下喷嘴间距可以促进混合效果。然而缺少双层喷嘴不同层间距所特有的流场特性以及混合效果研究。因此,需要对双层撞击流的流场特性进一步研究,探究双层撞击流反应器撞击面的变化规律对混合效果的影响。

撞击流课题也不仅限于对反应器结构的研究,对于外加能量,如超声、高压、磁场等对其传热传质特性的影响的研究。一套完整的化工操作系统并不是靠某一设备或某一装置独立完成的,撞击流课题也一样。现阶段众学者通过流体动力学CFD 模拟技术和相关实验技术,如PIV、PLIF、POD、DMD 等对流动混合机理的研究,对于解释撞击区复杂无序的流动机理有待完善,限制了撞击流技术的发展应用。对此需要加强计算流体动力学理论方法的研究,并且可以尝试建立非线性理论体系或者通过开发必要的新型实验技术及相关理论基础,从而来完善撞击流稳定性理论,才能更好地利用撞击流技术。