基于视觉的随机位姿工件抓取系统的设计与应用*

2020-10-20陈明方臧家秀李俊男王学军葛天佑姚国一

陈明方,臧家秀,李俊男,王学军,葛天佑,姚国一

(昆明理工大学机电工程学院,云南昆明650500)

在显示器生产装配过程中,输送线上显示器的定位和抓取是自动化改造的关键点之一。目前,大多输送线是通过机械方式来对显示器进行预定位,通过预先示教的方法控制机器人抓手的姿态达到设定位置[1−3]。然而,因显示器装配线上大多采用倍速链对显示器进行输送,当显示器尺寸型号不同,位置、姿态无法确定时,机器人无法完成抓取动作[4]。目前,存在一些采用视觉技术的抓取机器人,但它们需要对显示器进行预定位,且当显示器尺寸、型号不同时,需采取不同的抓取方案[5−6]。

为了实现工件抓取的自动化、柔性化,国内外众多学者对视觉抓取技术进行了研究。曾劲松等通过双目视觉系统对定位板上的6 个孔进行拍摄,根据孔中心在相机坐标系下的位置,求得工装板相对相机坐标系的位置,然后转化为机器人坐标系下的位置,供机器人抓取工件[1]。王增磊等[7]以盲区待装配零件为对象,提出了一种基于机器视觉的增强现实盲区装配方法。黄金梭等[8]采用工业相机和机器人动态抓取系统模型,基于视觉和工业机器人的动态抓取技术,提出了一整套位姿数据计算方法。季旭全等[9]采用机器学习与双目视觉的方法,提出了机器人与视觉引导的星载设备智能装配方法。上述研究侧重于坐标系变换与标定方法,未涉及图像处理与控制系统的连接问题,理论性强、可操作性论述不足。

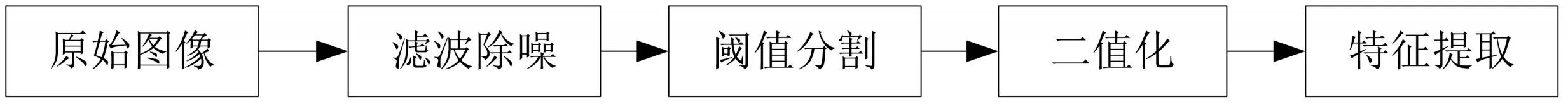

本文以输送线托盘上随机位姿显示器的抓取为研究对象,采用滤波、二值化和特征提取等图像处理方法,获取显示器的位姿数据,将其送给PLC,控制机械手的抓取动作。该方法的可靠性好、操作简便、处理速度快且精度高。

1 系统总体方案设计

本文设计了直角坐标机器人作为显示器的抓取控制本体,通过工业相机获取当前显示器位姿图像,将实时图像送至图像处理系统生成实时位姿数据,通过该数据来控制机器人抓手的动作。

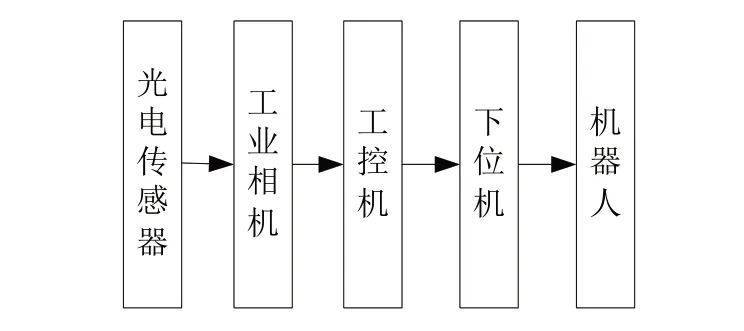

如图1所示,本系统主要包括两个部分:图像采集与处理系统和机器人控制系统。图像采集与处理系统由工业相机及Labview 软件组成,主要负责获取显示器图像,并对采集的图像进行处理计算,然后输出显示器的位姿;机器人控制系统主要由PLC、伺服电机等组成,用于对直角坐标机器人的控制,实现最终的抓取动作。

图1 系统方案框图Fig.1 System block diagram

2 图像处理

图像处理是对所获取图像进行加工、计算和处理,以便能达到视觉、机器决策的要求[10]。抓取机器人要能准确抓取到显示器,机械手需要知道显示器的轮廓尺寸及其位姿,本文中显示器型号尺寸可预先给定,所以在图像处理后只需将显示器位姿数据传送给PLC 即可。图像处理过程如图2所示。

图2 图像处理过程Fig.2 Image processing process

2.1 滤波除噪

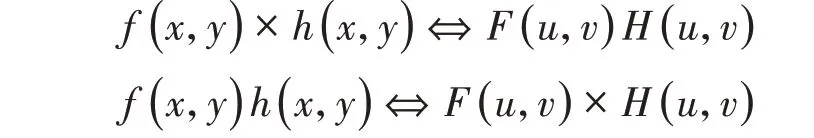

图像在采集或传输过程中经常被各类信号干扰,图像会夹杂一些噪声,会导致图像中的一些重要信息难以被读取。所以在图像处理前需要对图像进行除噪,便于图像的进一步处理。在处理中,可以把图像看成一种二维信号,使用傅里叶变换将其变换成频率域,然后逆变换为空间域[11]。傅里叶变换卷积定理如下:

若H(u,v)为滤波函数h(x,y)的频谱,则由上式可知,对图像f(x,y)进行傅里叶变换得到结果F(u,v),再通过滤波函数h(x,y)进行滤波,然后用H(u,v)与F(u,v)相乘,并对其进行傅里叶反变换,即可得滤波后的图像。

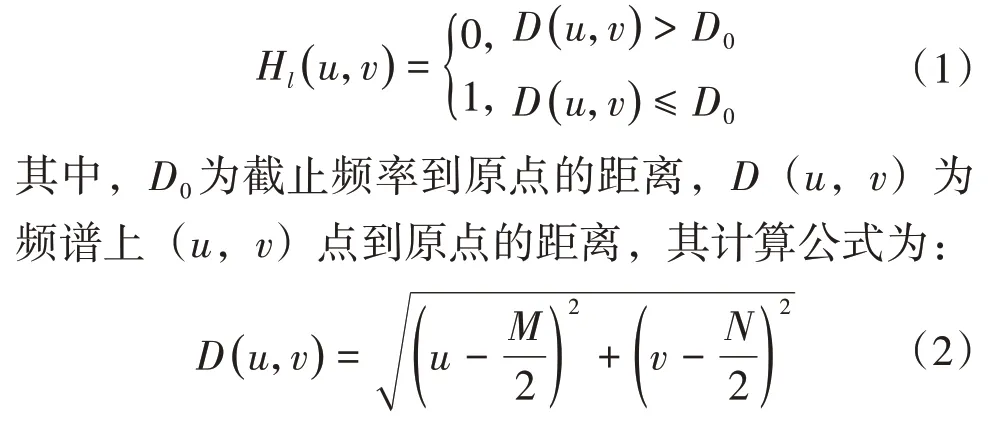

根据所采集图像,经过多次实验发现,本文采用理想低通滤波器可以达到较好的除噪效果。低通滤波器使频率高于D0的信号为0,低于D0的信号1,其他频率的信号不变,其传递函数为:

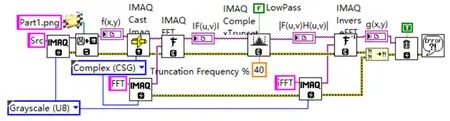

其中,M、N为图像的长和宽。在实际应用中,可以使用需要保留的能量占总能量的比例来确定截止频率D0。Labview 处理图像时,使用IMAQ Com⁃plex Truncate 实现理想滤波器的滤波,见图3。使用该函数时,只需改变参数Truncation Frequency%来确定需保留总能量的百分比即可。滤波时,程序先将图像读进内存进行傅里叶变换,然后使用IMAQ Complex Truncate 对图像进行滤波,滤波后对图像进行傅里叶反变换,得到滤波后的图像。参数Truncation Frequency%分别取5%、15% 及25%时的图像如图4 所示。经对比发现,参数Truncation Frequency%应取15%。

图3 Formular Filters代码Fig.3 Formular Filters code

图4 不同截止频率对比图Fig.4 Comparison diagram of different cut−off frequencies

2.2 阈值分割

图像分割能够进一步将除噪后的图像简化,其根据图像的颜色、形状和灰度等参数把图像划分为不同子区域。也就是说,将具有相同特征分在同一个区域而不同特征的分开[12]。图像分割一般输出为二值图像,即用0 表示背景,1 表示目标区域。由于显示器与托盘有较强的对比度,所以本系统采用图像阈值分割有效。

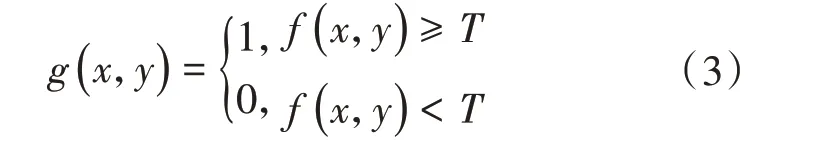

阈值分割根据不同特征设置单个或多个阈值,将图像的像素分为2类或者多类。以图像的灰度直方图作为参考,图像灰度阈值分割可选择阈值将图像的目标与背景分开来。假设原图为f(x,y),T为阈值,阈值分割最简单的表示方法为:

其中,g(x,y)为分割后图像。

图像阈值分割分为手动阈值分割和自动阈值分割方法。手动分割需人为确定阈值,存在主观性,所以本系统采用自动阈值分割方法。NI Vision可支持5种自动分割方法:最大熵法、最大类间方差法、矩保持法、聚类法和均匀性度量法。其中,最大类间方差法不受图像对比度及亮度的影响、计算简单,被认为是阈值选取的最佳算法[13−14]。将图像分为目标和背景两类,这两类间的方差越大,说明这两类的区别就越大。如果有一阈值使其方差最大,那么这个阈值就是最佳阈值。

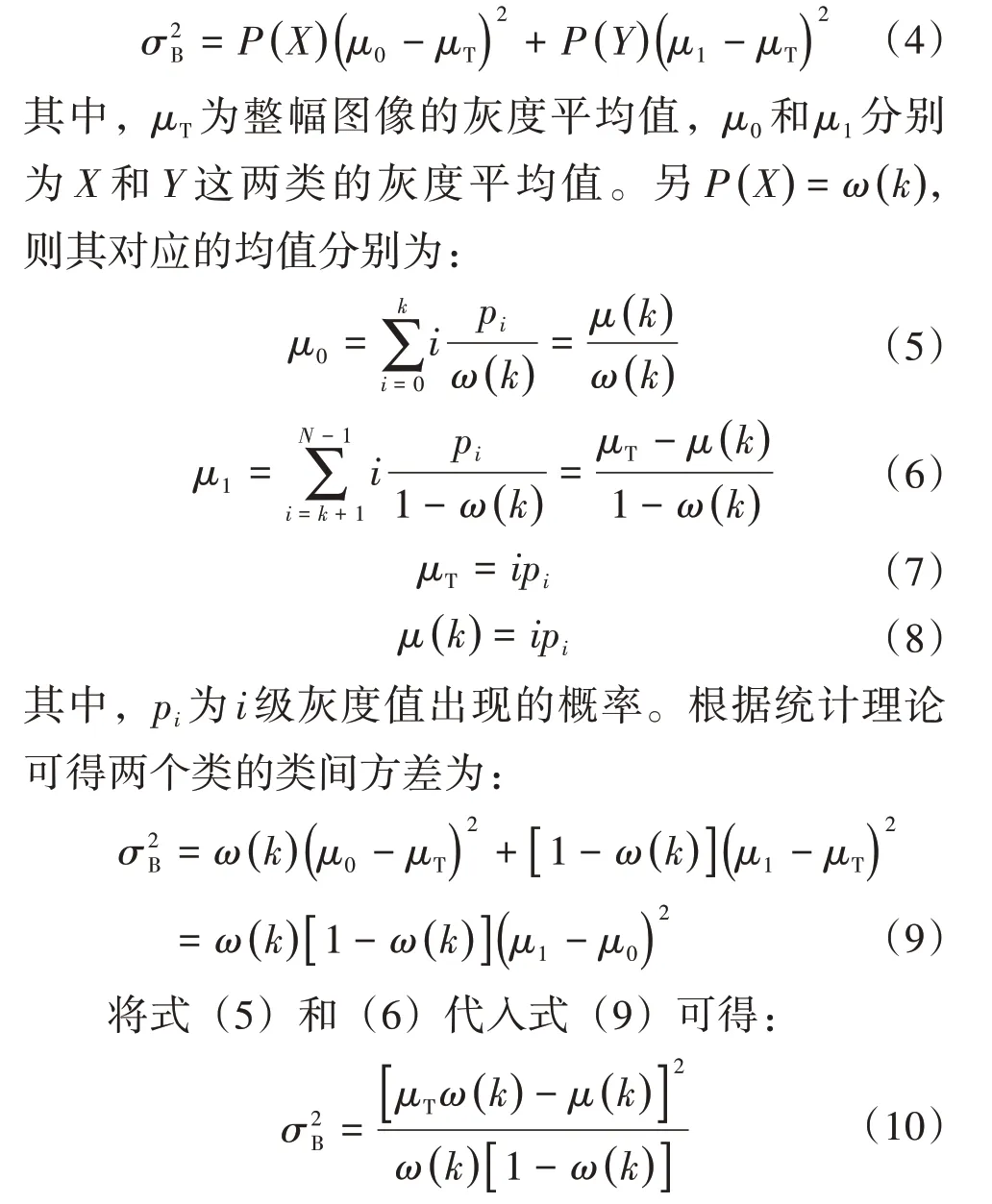

假设k为某一灰度级为i的图像的最佳阈值,其将图像分为X、Y两类,X和Y分别出现的概率为P(X)和P(Y),那么它们的类间方差为:

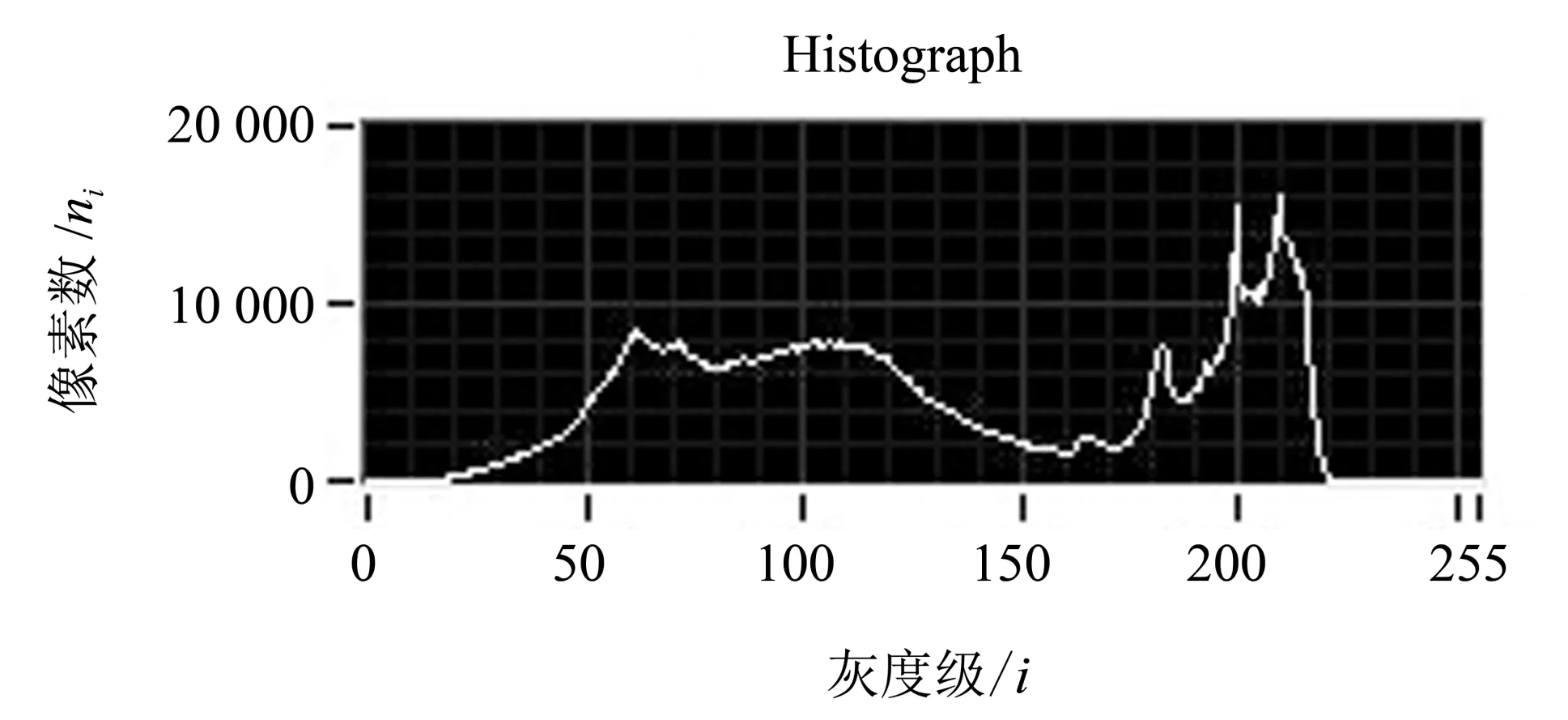

对工业相机获得的图像经滤波后进行灰度直方图计算,结果如图5 所示。图5 的横坐标为灰度级i,纵坐标为每一级的像素数ni。图6 的直方图报告中Area(pixels)为该图像的总像素数n。那么i级像素点出现的概率为:

图5 灰度直方图Fig.5 Gray histogram

图6 直方图报告Fig.6 Histogram report

将式(11)代入式(7)和(8),可求出μT和μ(k)。只有ω(k)未知,因此只要找到k让类间方差最大,那么k就是最佳阈值。

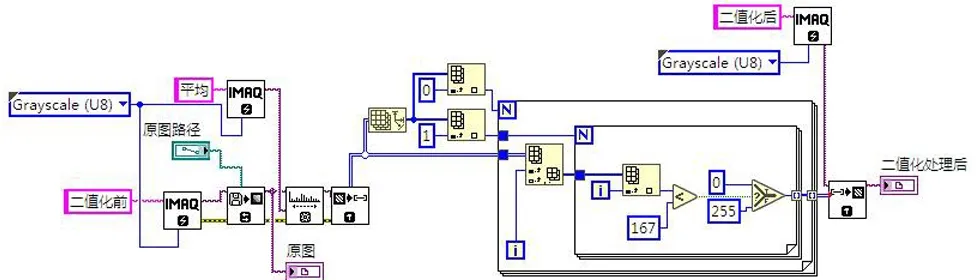

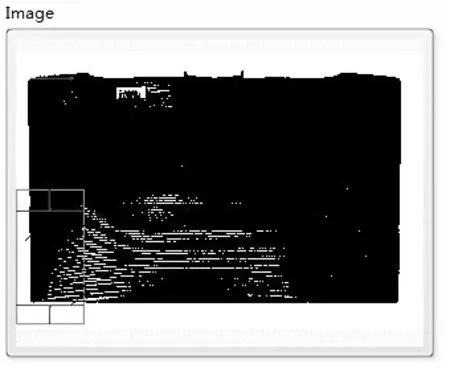

2.3 二值化图像

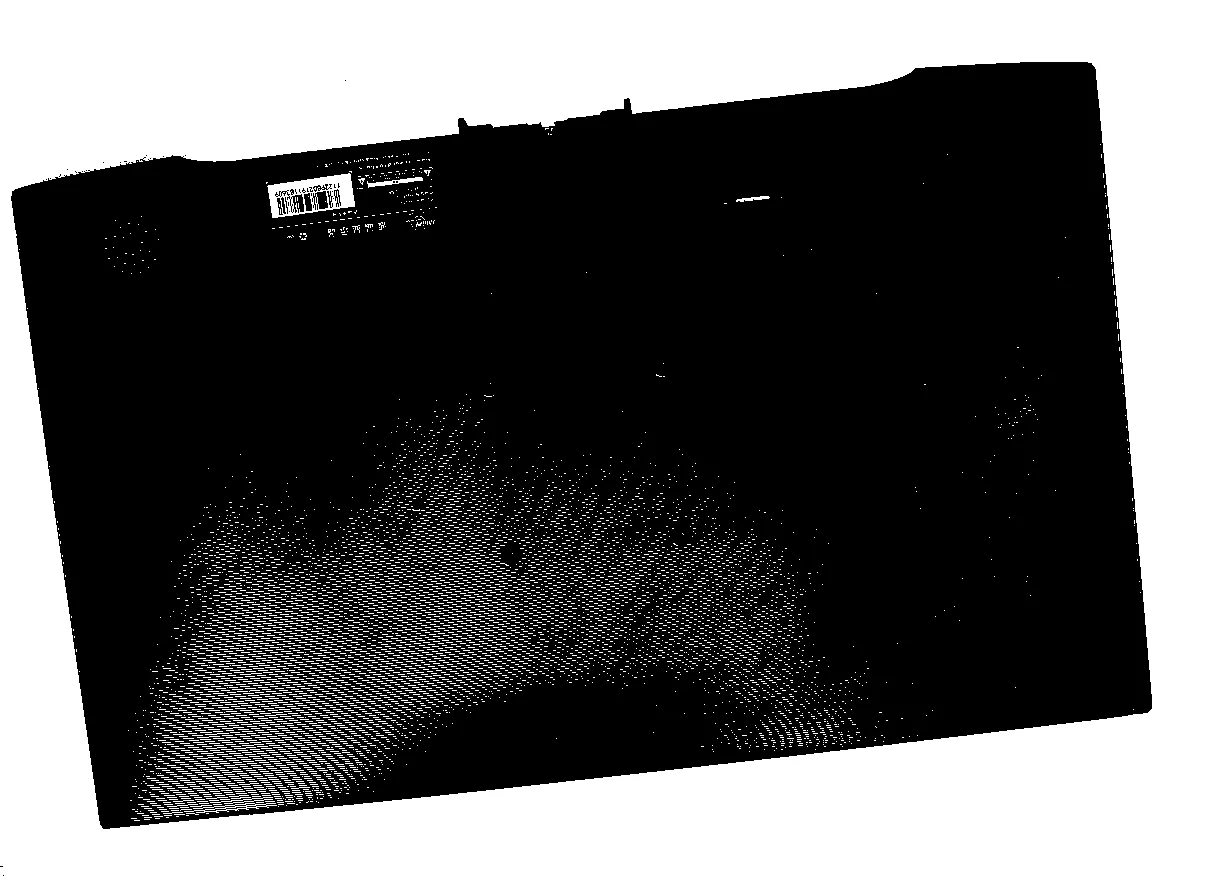

二值化是使图像呈现出黑白状态的过程,此时图像上点的灰度值为0 或255[15]。因此,图像的二值化使图像数据量减少,使目标轮廓更加清晰,更有利于图像的进一步处理。其原理就是小于最优阈值的像素点其灰度值变为0,大于最优阈值的像素点变为255,即可将目标区域转化为黑色,背景或其他区域转化为白色。图7 为二值化程序框图,根据上节阈值分割的方法可求出本系统最佳阈值为167,输入最佳阈值可得到二值化后的图像,如图8所示。

图7 二值化程序框图Fig.7 Binarization block diagram

图8 二值化后图像Fig.8 Binarized image

2.4 特征提取

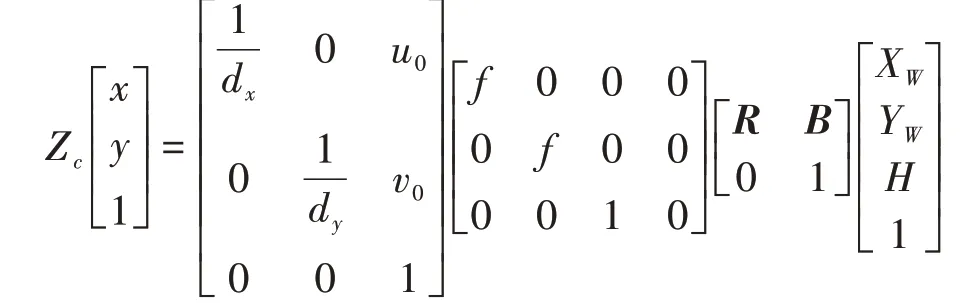

利用IMAQ AutoBThreshold2对采集到的图像自动进行阈值分割,将图像的背景与目标区域分开。默认情况下,坐标以图形的像素坐标表示,但是实际控制系统一般按照世界坐标系的坐标值工作,所以需要事先对其进行坐标转换,为后续自动建立坐标系做准备。转换公式如下:

其中,(x,y) 为图像像素坐标,Zc为物距,(dx,dy)为工业相机的像素大小,f为相机的焦距,(u0,v0)为图像坐标原点至图像左上角的距离,它们均为相机的内部参数。R为旋转矩阵,其为相机坐标系到世界坐标系所做的旋转操作。B为平移矩阵,其为相机中心在世界坐标系中的坐标。XW、YW和H为所求的显示器原点的世界坐标系。由于显示器高度和机械手原点位置一定,所以H可知。因此,在图像处理过程中就可以对XW和YW进行计算,并直接返回世界坐标系的坐标。

由于每个显示器的位置不尽相同,程序采用函数IMAQ Find CoordSys(Rects)2,其可根据指定搜索方向检测目标区域中的目标边缘,且根据这些边缘确定坐标系。确切地说,该指令先根据设定的方向搜索一组平行线上目标的边缘点,然后进行曲线拟合来确定坐标系的主轴(Y轴),接着再沿着与搜索主轴时垂直的方向搜索目标上的边缘线确定辅轴(X轴),两轴交点即为坐标原点。如图9 所示,Direction 可选择搜索方向。在CORE:Initialize中,程序将标准图像(如图10所示)存入内存,并调用IMAQ Find CoordSys(Rects)2 将标准图像确定为参考坐标系。然后,在Update Coord⁃Sys 模 式 下 调 用IMAQ Find CoordSys (Rects)2 确定下一图像的测量坐标系。

在实际应用中,显示器摆放于托盘上,而托盘在输送线的位置已确定,且托盘上的挡块对显示器已有了一个预定位,所以显示器位姿不会变化很大。本文用IMAQ Find CoordSys(Rects)2 在目标区域内沿着从左向右、从下向上的方向进行搜索并确定坐标系。采用IMAQ Find Concentric Edge 2来表示测量图像的角度,其由边缘线相对于x轴正向逆时针的旋转角表示。

图9 坐标系搜索方向选择Fig.9 Search direction selection of coordinate system

图10 标准图像Fig.10 Standard image

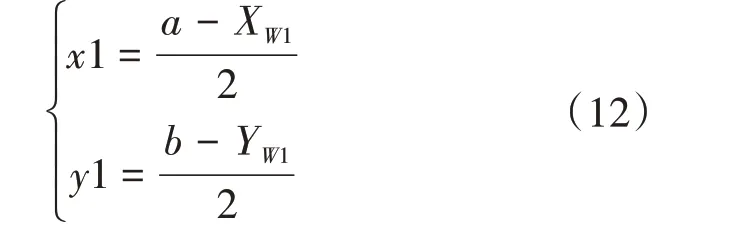

如图11 所示,由于显示器为矩形,根据图像原点坐标值可由公式(12)、(13)求出显示器中心坐标值,由公式(14)便可得出机械手所需移动的距离及角度。

标准图像中心坐标(x1,y1):

测量图像中心坐标(x2,y2):

其中,XW1、YW1为参考坐标系原点坐标,XW2、YW2为测量坐标系原点坐标,α为测量图像的角度,a为显示器长度,b为显示器宽度。

图11 标准图像与测量图像位置Fig.11 Standard image with measured image position

3 抓取系统设计

抓取系统由光电传感器、工控机、S7−1200PLC、工业相机和机器人组成。光电传感器用于检测显示器是否到达指定位置,并通知工业相机,工控机实时读取工业相机的图像并将计算结果传送给下位机PLC,控制抓取机器人的动作。其控制方案框图如图12所示。

图12 控制方案框图Fig.12 Control scheme block diagram

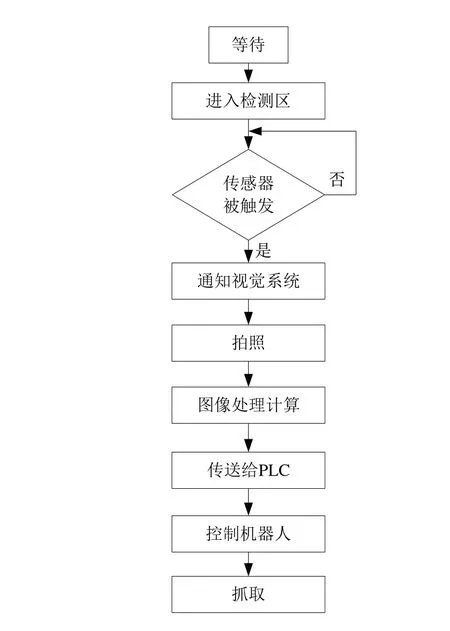

当光电传感器检测到显示器到达指定区域,工业相机开始对显示器进行拍照,采集图像后将其传送给图像处理软件。由Labview 软件对图像进行处理计算获得显示器的位姿坐标值,然后将其送给PLC,PLC 根据计算结果控制机器人各轴的移动和转动,使机械手移动到指定位置,控制机械手抓取显示器,其抓取控制流程图如图13所示。

图13 抓取控制流程图Fig.13 Capture control flow chart

为减少图像处理难度及提高图像处理速度,背景托盘颜色选择白色,工业相机采用USB 接口形式。PLC 采用位置控制方式控制伺服驱动器,PLC发出脉冲串,电机便会运行至相应位置。图像处理软件Labview 与PLC 采用以太网通讯,在本系统中,S7−1200PLC 是数据的接收方,只需编写TRCV_C 程序读取数据,Labview 将坐标值和角度传输给PLC 的DB 数据块中,DB 变量定义如图14所示。

4 实验结果及分析

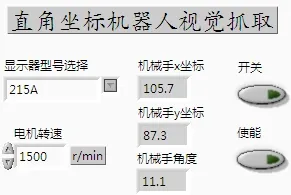

为了验证该系统的可靠性,根据控制流程图,进行多次抓取实验,如图15 所示。抓取过程的人机交互界面如图16所示,实验结果详见表1。

其中,检测位置坐标及角度检测值为该抓取系统测量所得,校正位置坐标为基恩士IL−100 探头测距CMOS激光位移传感器实际测量所得,角度校正值为日本三量187−103 数显角度尺实际测量所得。

图14 位姿数据接收DB变量Fig.14 Pose data receiving DB variable

图15 显示器测量图像Fig.15 Display measurement image

图16 人机交互界面Fig.16 Human−computer interaction interface

由上述实验结果可知,每台显示器的坐标最大误差在0.4 mm 内,角度最大误差在0.3°内,满足显示器抓取的要求。

5 结 论

显示器的抓取是显示器装配线上的一个重要环节,本文设计了以显示器作为工件对象,基于Labview 和直角坐标机器人的视觉抓取系统,为机器人精准抓取提供了有效保证。通过多次反复实验,验证了该系统实现方法简洁、可靠,控制精度高,充分满足显示器装配线上不同型号显示器的随机抓取要求。

表1 实验结果Table 1 Experimental results