基于幅空变换和动态预测的转轴扭矩测量方法

2020-10-19黄文平齐红丽何佳敏吉小军

黄文平,齐红丽,何佳敏,吉小军

(1.上海交通大学电子信息与电气工程学院,上海 200240;2.中国船舶重工集团公司第704研究所,上海 200310)

0 引言

扭矩作为机电设备安全监控中的重要参数,测量的精确度将直接影响设备运行时的安全性。基于光电或磁电传感器的转角型测量方法具有非接触、可靠性高和易于实现的特点[1-3],因而受到广泛关注。但传统的采用脉冲相位差原理的检测方法存在动态特性差、不能测试静态扭矩、不易在线识别系统零位的局限性。针对此问题,本文提出了一种基于正弦曲线动态预测和幅空变换的转轴扭矩测量方法,从原理上克服了传统脉冲相位差检测方法的局限性,可以显著提高测试系统动态特性,并可随时在线进行零位识别和校准,从而方便现场的安装和调校。本文在对测试系统实现原理进行说明的基础上,重点对测试数据的动态预测处理方法进行了研究,以达到测试系统所必须的稳定性和环境适应性,并进行相关验证试验。

1 测试原理与系统组成

由力学知识可知,扭矩载荷和转轴扭转变形角关系为

(1)

式中:θ为扭转角,rad;G为材料的剪切弹性模量,MPa;Mr为扭矩载荷,N·m;L为转轴轴向距离,m;Ip为极惯性矩,m4。

由式(1)可知扭矩载荷大小与扭转变形角大小成比例关系,则有:

Mr=K×θ

(2)

即通过测量扭转变形角,可知扭矩载荷大小。实际中采用如图1所示测量结构测量扭转变形角。通过测量两路脉冲信号或正弦信号间的相位差获取转轴扭转变形角[4-5]。

图1 测量结构图

传统转角相位差的检测方法是采用脉冲输出和脉宽计数方法,具有简单易行、成本低等特点。但这种方法不能测试静态载荷,被测转轴至少要转动一个脉冲周期才能输出一次测量值,数据刷新慢(特别是在转轴转速较低时)。同时,实际安装过程中,信号初始相位差远大于由扭矩载荷产生的扭转变形角,导致系统难以实现对微小形变的检测,系统测试精度明显降低。采用连续模拟输出信号形式,从理论上可以克服脉冲输出形式的局限性,但对信号的检测精度有较高的要求。

如图1所示,采用连续的反射模拟输出型光学或磁电传感器,通过选择合适的传感器敏感头尺寸和相应的色标带宽度,当转轴转动时,传感器测头输出为连续正弦信号,其幅度仅与测头和色标带的相对位置有关,依此实现传感测头空间位置与输出正弦信号幅度值之间的转换。同时,转轴静止时,通过测量两路正弦信号输出值,将其与信号幅度作比后取反正弦,可得此时两路信号相位差。假设当前采集得到两路正弦信号大小为Ua和Ub,Aa和Ab分别为信号的幅度,φa和φb分别为当前信号的瞬时相位,A0a和A0b分别两路正弦信号直流分量,则:

Ua=A0a+Aa·sinφa

(3)

Ub=A0b+Ab·sinφb

(4)

所以有:

(5)

(6)

则由分析可知,两路信号的相位差:

Δφ=φa-φb

(7)

假设转轴上沿轴向的色标带包含n个周期,初始相位差为φ0,则由相位差可以得到对应的扭转角为

θ=(Δφ-φ0)/n

(8)

进而可以由式(2)得到转轴上的扭矩载荷。

上述测量方法要求必须形成两路标准的正弦信号,通过幅值实现两个传感测头相对位置(相位差)的计算。理论上可以借鉴光栅莫尔条纹细分方法,但这些方法都要求输出的正弦信号质量足够好。在实验条件下,传感器测头输出信号往往不是标准正弦信号,因此对采集的信号进行动态正弦预测处理和细分是这种测试方法实现的关键。

2 输出信号的正弦化动态预测与处理

考虑到实际工况条件影响,输出信号的频率是动态变化的,两路近似正弦信号之间也存在直流分量、不等幅、不正交、瞬时毛刺等问题,为了实现幅空变换,必须对同步采集的两路近似正弦信号预处理,实现输出信号的正弦化动态预测。考虑到机械系统的惯性作用,转轴转速不可能突变,可以近似认为在一个栅距内是均匀的,因此一个栅距对应一个确定的正弦信号。

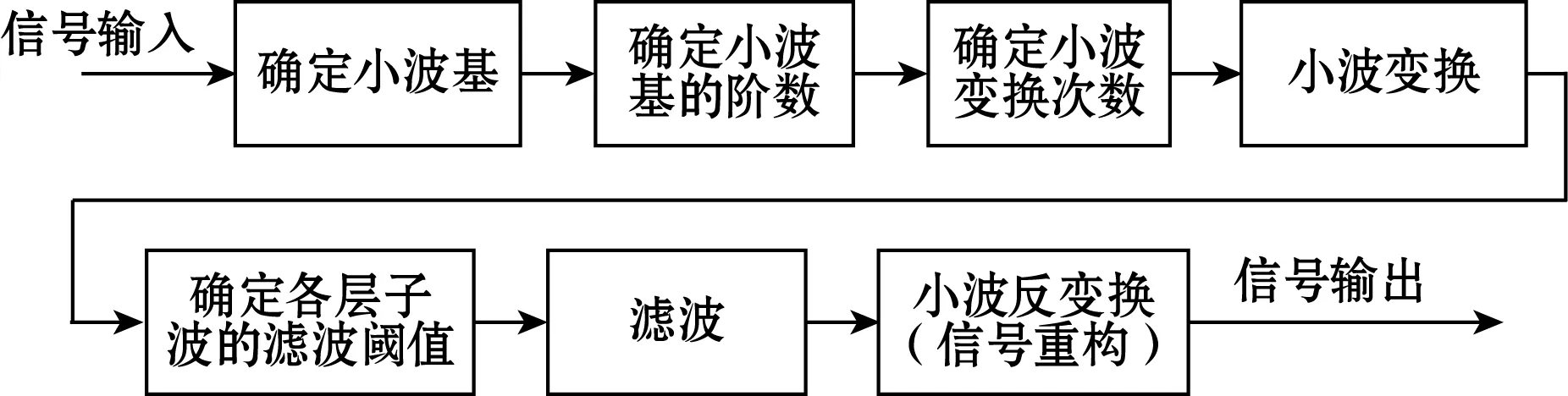

基于上述合理近似,在采集到输出信号之后可以按单个周期进行正弦化动态预测,以适应转速的变化。为了减少随机噪声对测试系统采集信号正弦化动态预测效果的影响,预测之前需要对采集数据进行降噪处理。由于转轴的转速是动态随机变化的,因此该信号是典型的非平稳随机信号,用传统的固定频率的低通滤波技术难以达到良好效果。可以对时变信号快捷的时域去噪。小波变换其实就是时域的局部特征在不同尺度信号下的体现,当原始信号在频谱内和噪声信号产生显而易见的相互分离的特性时,就可用小波变换的方式达到采集信号自适应降噪的目的[6-7]。通过时域局部化,它的窗口可以变化以适应不同的转速信号。通过小波变换实现信号降噪可以不固定截止频率点和带宽特征,达到自适应的效果。其基本原理如图2所示。

图2 基于小波变换降噪原理框图

噪声信号的数学模型可以使用加性噪声信号来表示,其原理是在纯净信号中加上等信号长度的高斯噪声信息:

f(t)=v(t)+n(t)

(9)

式中:f(t)为含噪信号;v(t)为纯净信号;n(t)为服从正态分布且方差为0的高斯噪声信息。

小波去噪的具体实现是信号通过小波变换以后,信号分成细节信息和逼近信息两个部分,然后根据设置的不同阈值函数,将关联的小波系数给予保留或者按照某种规律进行收缩,最后利用小波逆变换将处理后的信号进行重构。

去噪过程的数学公式可以描述为:

(10)

上述基于小波变换的信号预测和处理流程如图3所示。

图3 小波变换降噪实现过程

(1)确定小波基。小波基函数决定了信号分解的描述类型,为了使类正弦含噪信号的去噪效果达到最优,本文选用的是Symlet小波,其具有良好的正则性和对称性,在小波重构时可以使重构信号具有更好的光滑性。

(2)确定小波基的阶数。小波分层数的选择决定了信号分解的完整性,经过比较分析,对于本文研究的信号,当阶数高于5阶时对提高性能提高改善并不大,所以本文选取3到5阶左右。

(3)确定小波变换次数。小波变换次数主要依据信号中白噪声含量来确定,为了控制计算量,本文选择2次变换即可达到满意效果。

(4)小波变换。按上述确定的小波变换参数进行小波变换,得到各个不同频带的子波信号。

(5)确定各层子波的滤波阈值。阈值选取是通过小波变换预处理去噪中最重要的环节。软阈值去噪方式具有保持信号的连续性的特点,可以使得去噪信号重构以后更加光滑,因此本文采用软阈值(S)方式来处理含有噪声的类正弦信号。

软阈值函数表达式为:

(11)

由式(11)可知,当小波系数的绝对值大于阈值时,将小波系数的绝对值与阈值做差;小于阈值时小波系数时置零。阈值选择的方法是采用基于史坦无偏似然估计(二次方差)原理的自适应阈值选择,选择合适的阈值t后按式(10)对各子信号滤波和重构,得到预处理后的输出信号。

进一步对信号去均值并按过零点划分周期,对各个周期序列通过非线性寻优最小二乘算法提取正弦信号4参数(幅值、频率、相位和直流分量)[8-9],从而完成测试信号的正弦化处理和动态预测。

后续实现相位检测的方法可以借鉴光栅信号的细分算法[10-11]。通过对输出信号进行90°移相形成一组正余弦信号,通过正余弦信号比值得到正切函数或者余切函数,再计算得到相位θ。这种方法的线性度高,且不需要确定正弦信号的峰值大小,不易受信号衰减的影响。

3 输出信号的正弦化动态处理与预测的实现效果分析

图4 仿真测试数据正弦化处理和预测结果

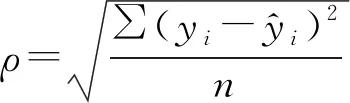

进一步对实际测试的实验数据进行4参数拟合处理,结果如表1和表2所示。其中A,f,θ,C对应正弦曲线y=Asin(2πft+θ)+C中的各个参数,ρ为迭代误差。可以看出正弦化误差基本在5%以内。

表1 转轴转速稳定在120 r/min时预测正弦信号4参数及误差数值

表2 转轴转速从20 r/min加速至1 200 r/min时4参数及误差数值

4 实验测试

根据上述转轴扭矩测量原理分析,为验证该方法实用性,进行了相关验证试验。转轴材料剪切弹性模量G为30 GPa,轴径D为120 mm。将两激光测头平行放置于转轴上方,轴向距离L为800 mm,考虑到测试精度及计算方便,在转轴上贴有40组黑白相间等宽色标带,即n=40。当激光测头输出光信号稳定连续时,采集到的电信号为连续的模拟电压。由上述分析可知,模拟电压大小与激光测头输出光信号强度以及激光测头与色标带相对位置有关,通过调整实验装置,选取合适的激光测头,本次实验输出信号幅度约为1.5 V。

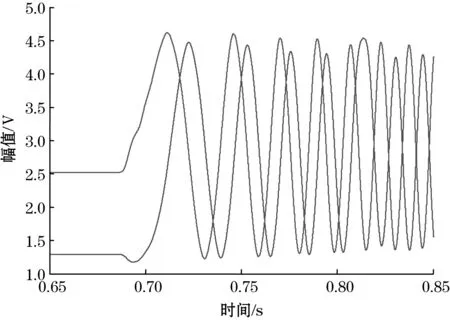

实验中,在标准扭矩实验台上加载不同的扭矩载荷进行数据采集实验。最大扭矩载荷为2 000 N·m,实验台转轴转速45 r/min,采样频率为10 kHz。如图5所示为实际采集的两路测试信号,可以看出输出信号不是标准的正弦信号,且有毛刺和畸变。对两路信号按上文所述方法进行正弦化预处理和动态预测滤波及正弦拟合后得到两路信号曲线如图6所示,可以看出降噪效果很好。

图5 实际采集的两路测试信号

图6 处理后的输出波形

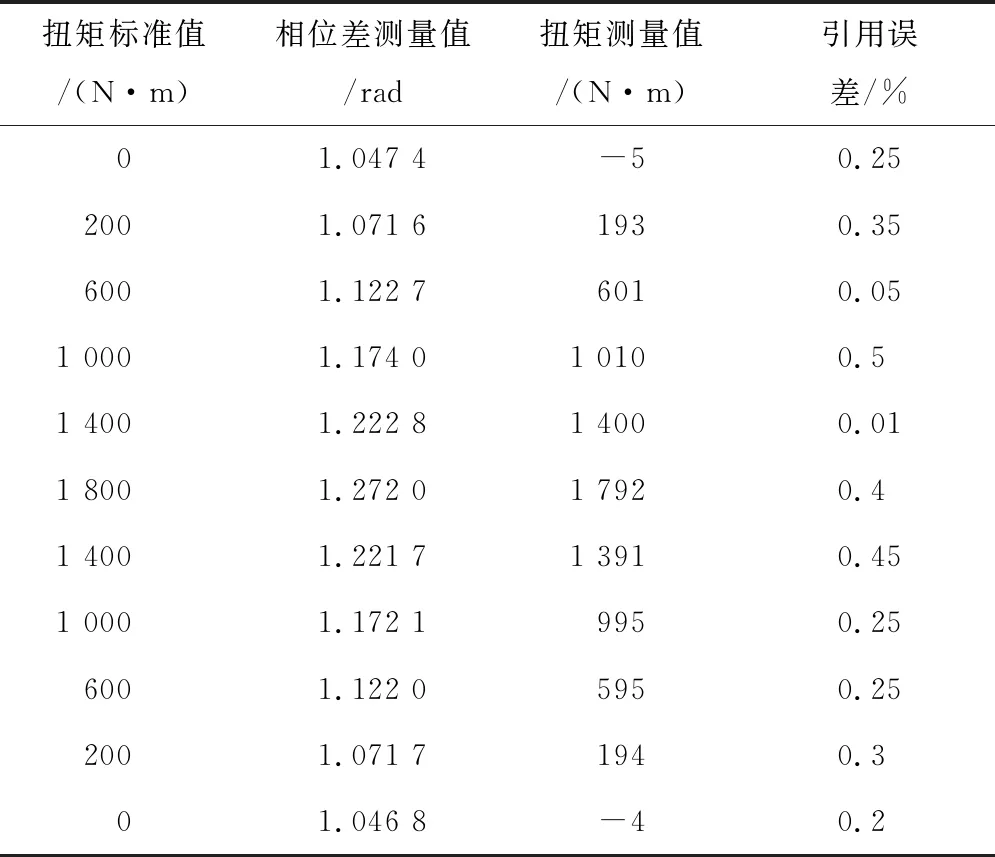

在获得正弦信号之间的相位差的基础上,利用式(1)即可到转轴扭矩载荷值。表3为加载不同扭矩载荷时,扭矩测量平均值与标准值对比。

表3 扭矩测量值与引用误差

实验中,通过扭矩加载、卸载实验以验证测试系统重复性。将3次测量数据平均后获得一组进程、返程数据。图7为扭矩重复性测试结果。

图7 扭矩重复性测试

从表3和图7可以看出,采用本文中转轴扭矩测量方法,测量的精度小于0.5%FS,测量重复性好。

5 结论

针对传统的采用脉冲相位差原理的转轴扭矩检测方法存在动态特性差、不能测试静态扭矩、不易在线识别系统零位的局限性,本文提出了一种基于正弦曲线动态预测和幅空转换的转轴扭矩测量方法。采用两路磁电式或光电反射式模拟输出传感器和对应的固定在被测转轴上的色标带,将扭转角转化为求取两路正弦信号的相位差,实现了转轴扭矩载荷的非接触式测量。重点对该系统实现的正弦曲线动态预测和幅空转换细分这一关键技术进行了研究,通过实验测试验证了本文方法的可行性和有效性。从原理上克服了传统脉冲相位差检测方法的局限性,可以显著提高测试系统动态特性,并可随时在线进行零位识别和校准,从而方便现场的安装和调校。