基于电涡流传感器的微位移测量系统的设计

2020-10-19郭翠娟

荣 锋,韩 信,郭翠娟

(1.天津工业大学电子与信息工程学院,天津 300387;2.天津市光电检测技术与系统重点实验室,天津 300387)

0 引言

机械运转监测和科学实验中经常需要进行金属物体微位移测量,位移测量方式有接触式和非接触式,非接触式测量的优点在于不需要和被测目标进行接触即可工作,效率高且不易磨损。利用非接触式电涡流传感器来测量位移不仅具有较高的准确度和测量精度,而且抗干扰能力强、可靠性好。

本文基于电涡流原理设计了一种调幅式传感器位移测量系统。在电涡流传感器的阻抗测量电路中,交流电桥法是调幅式设计方法中的一种,它的优点在于具有较高的分辨率和系统稳定性。W. Li等[1]设计的调幅式测量电路不适用于小尺寸、低阻抗的传感器探测线圈,系统分辨率不高,且线圈没有接地端容易受到干扰,影响系统的稳定性;H. B. Wang等[2]设计了一种电桥式测量电路,该电路具有较高的分辨率,但是使用探测线圈和参考线圈搭建的电桥电路对参考线圈阻抗值的精度要求很高,且线圈阻抗受环境影响较大,引入参考线圈容易影响系统的稳定性。本文提出了一种新型电桥式位移测量方案,使用高精度低温漂的电阻电容替代参考线圈设计了交流电桥,不仅拥有较高的分辨率,而且排除了参考线圈的不稳定因素,提高了系统的稳定性。本文使用高性能仪表放大器和高精度低温漂器件设计传感器位移测量系统的硬件电路,并使用软件对输出信号进行非线性补偿和温度补偿,完成了具有高精度、高稳定性等优异性能的电涡流传感器位移测量系统的设计。本文的研究成果为电涡流传感器位移测量的有关设计提供了一种参考解决方案。

1 测量原理

电涡流传感器位移测量的原理是电涡流效应,而电涡流效应的机理是电磁感应。麦克斯韦提出了“位移电流”和“涡旋电场”假说,用麦克斯韦第一方程和第二方程的积分形式表示为:

(1)

(2)

式中:H为磁场强度;J为电流面密度;D为电位移矢量;E为电场强度;B为磁感应强度。

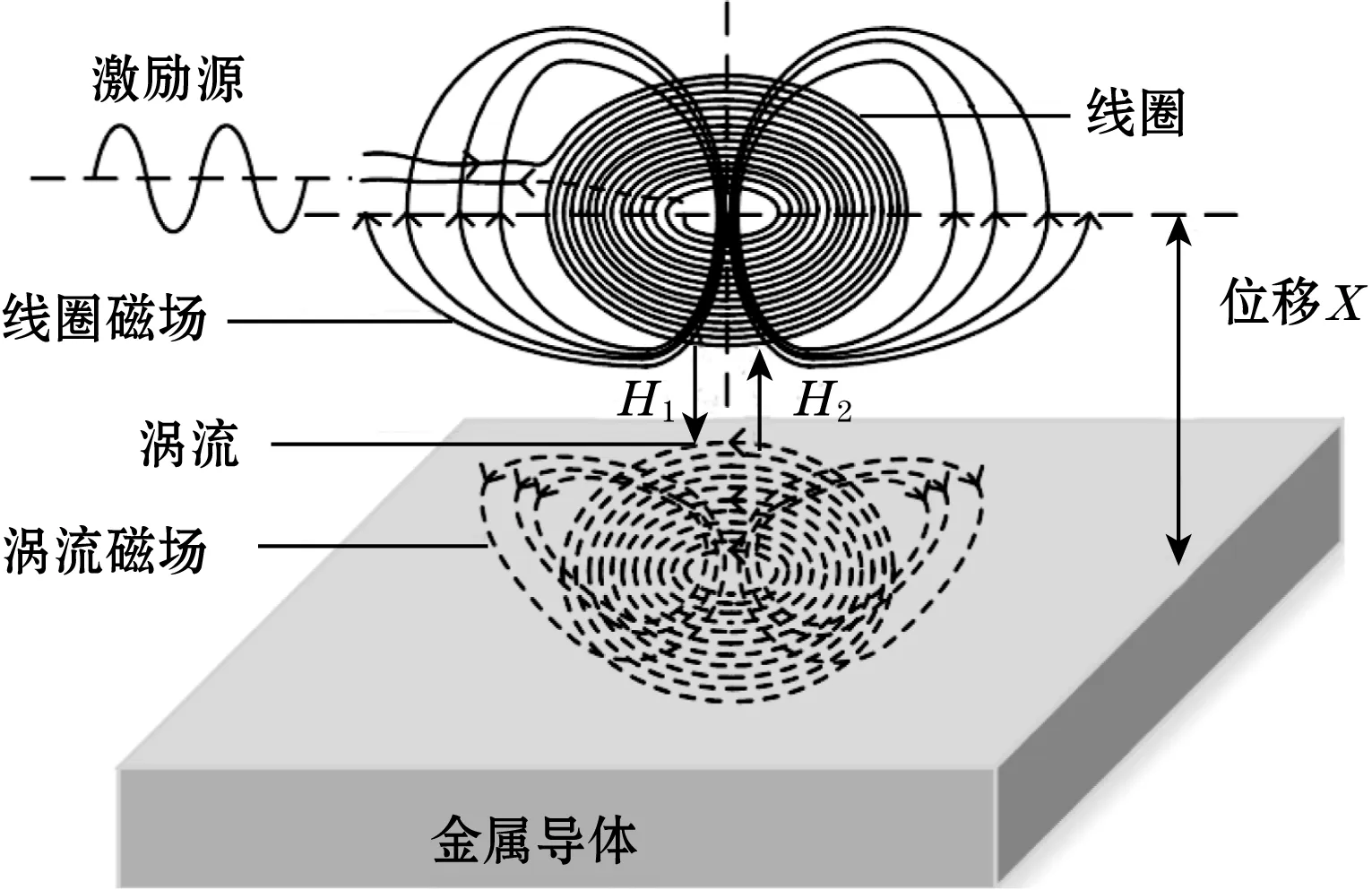

麦克斯韦第一方程表明了变化的电场可以产生磁场,第二方程表明了变化的磁场可以产生电场,这两个方程解释了通电线圈磁场和金属导体涡流磁场的由来。图1是电涡流传感器原理图。当激励源施加激励信号到探测线圈上,线圈四周产生交变磁场H1,该交变磁场在空间中产生感应电场。当金属导体靠近线圈时,感应电场在金属导体中产生感应电流,即电涡流。电涡流产生涡流磁场H2,该磁场方向和线圈磁场H1的方向相反,因而削弱了线圈磁场,使得线圈的有效阻抗发生改变[3]。根据探测线圈阻抗的变化,设计位移测量电路即可实现金属物体位移的测量。

图1 电涡流传感器原理图

2 系统硬件设计

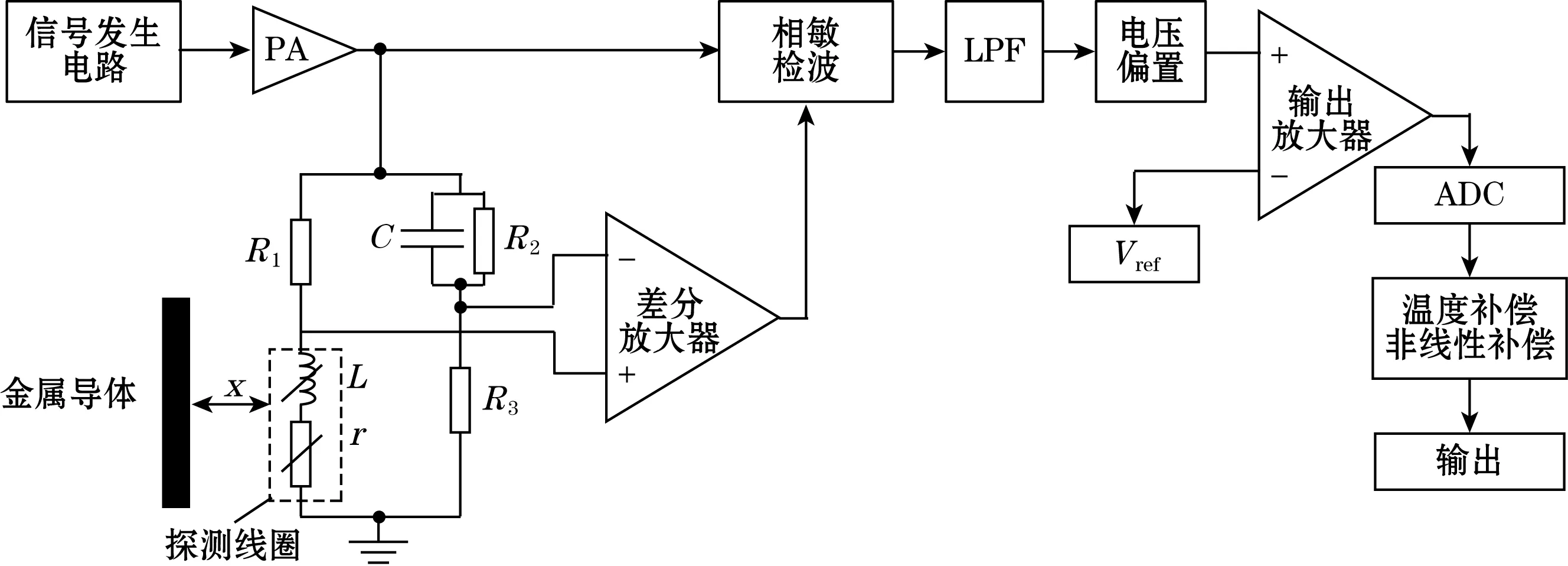

电涡流传感器位移测量系统的硬件部分主要由信号发生模块、信号提取模块、相敏检波模块、后级输出模块、信号补偿模块组成,系统的硬件总体框图如图2所示。探测线圈作为电桥电路中的一支桥臂,激励信号施加到电桥电路中,利用差分放大器放大电桥信号;前置放大器输出的信号经过相敏检波电路进行解调,通过低通滤波器滤掉交流信号获取直流信号[4];解调出来的直流信号经过电压正偏置后由后级放大器进行零电位调整和放大,再由模拟数字转换器采集该信号,通过软件求出拟合方程,并利用微处理器进行信号的非线性校正和温度补偿;最后通过液晶显示器显示电涡流传感器的位移测量结果。

图2 系统硬件总体框图

2.1 信号发生模块电路设计

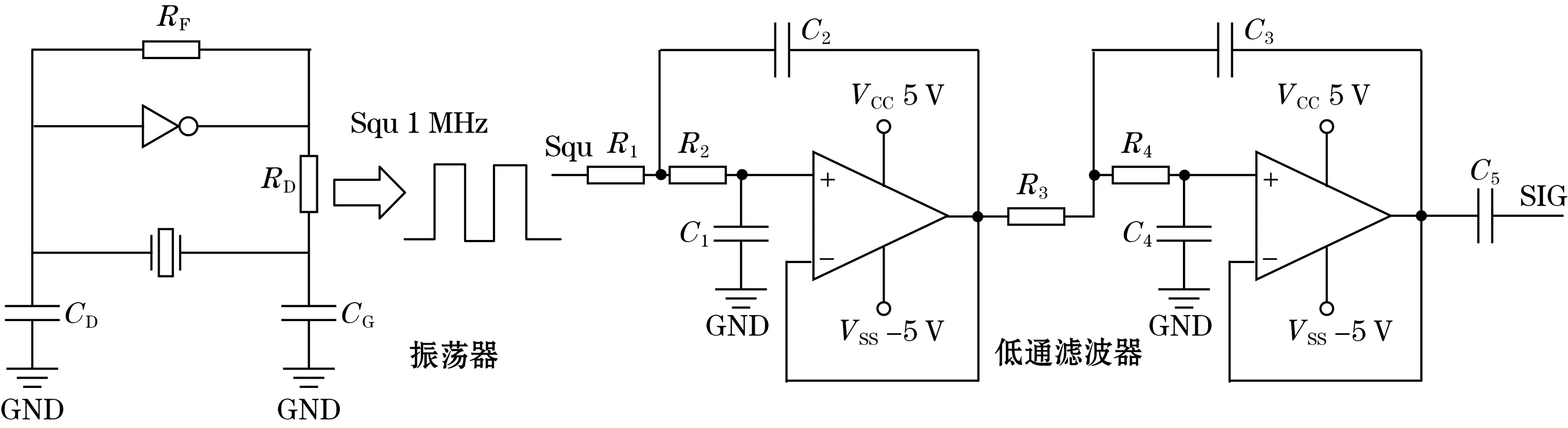

信号发生模块包括正弦信号发生电路和功率放大电路。正弦信号发生电路的作用是产生1 MHz的正弦激励信号,原理图如图3所示。有源温补晶振振荡产生1 MHz的方波信号,常温下频率稳定性为0.1 ppm/℃,-40~80 ℃温度频差为1.5 ppm/℃,频率稳定性高(1 ppm=10-6)。

图3 正弦信号发生电路原理图

从1 MHz的方波中获取1 MHz的正弦波,其原理是对方波信号进行傅里叶级数展开,展开式为

(3)

展开式中包含一次谐波和多次谐波,利用低通滤波器滤除方波信号中的二次和二次以上的谐波分量,保留一次谐波即可得到1 MHz的正弦信号。本文使用高速运算放大器AD817设计截止频率为1.5 MHz的四阶有源低通滤波器进行滤波。

由于信号发生电路产生的激励信号电流较小,驱动能力较弱,需要进行功率放大以驱动线圈。本文选用电流反馈运算放大器THS3095构成反向放大器,该运放宽带宽,低失真,电流驱动能力高达 250 mA,其原理图如图4所示。

图4 功率放大电路原理图

2.2 信号提取模块电路设计

信号提取模块电路包括电桥电路和前置差分放大电路,目的是将被测位移的变化转化为电压量变化并进行放大,其原理图如图5所示。电桥电路中,P是探测线圈,传统的电桥方案使用和探测线圈同阻抗的参考线圈使得电桥达到平衡,本文使用并联型电阻电容替代参考线圈。探测线圈可近似看作电阻和电感的串联,分别记做r和L,电桥的平衡条件为

图5 信号提取模块电路原理图

(4)

即满足:

(5)

线圈的阻抗通过Agilent 4294A阻抗分析仪在1 MHz的激励信号下测得线圈电阻r为14.4 Ω,线圈电感L为32.5 μH,根据式(5)合理选取电桥的其他参数,使得电桥达到平衡。

2.3 相敏检波模块电路设计

为了获得由线圈阻抗变化引起发生改变的电压信号,本文采用相敏检波的方法进行鉴别[5]。相敏检波使用的器件是四象限电压输出模拟乘法器AD835,该乘法器乘积噪声低,响应快,其原理图如图6所示。乘法器的一端输入待检波信号,另一端输入激励信号作为参考信号,其输出函数为W=(X1-X2)(Y1-Y2)/U+Z,本文中U=1,Z=0。假设乘法器输入端的待检波信号和参考信号分别为acos(wt+φ1)和bcos(wt+φ2),则输出W为

图6 相敏检波模块电路原理图

W=acos(wt+φ1)·bcos(wt+φ2)

(6)

输出信号中包含交流分量和直流分量,经过无源低通滤波器滤掉交流成分,滤波器的截止频率为3.6 kHz。低通滤波后得到直流分量abcos(φ1-φ2)/2,其大小只受被检波信号的幅值影响,且是正比关系,而被检波信号的幅值只和线圈的阻抗有关,因此达到了检波的目的。滤波器输出后需要接入电压隔离模块,避免后级电路影响前级输出的信号。

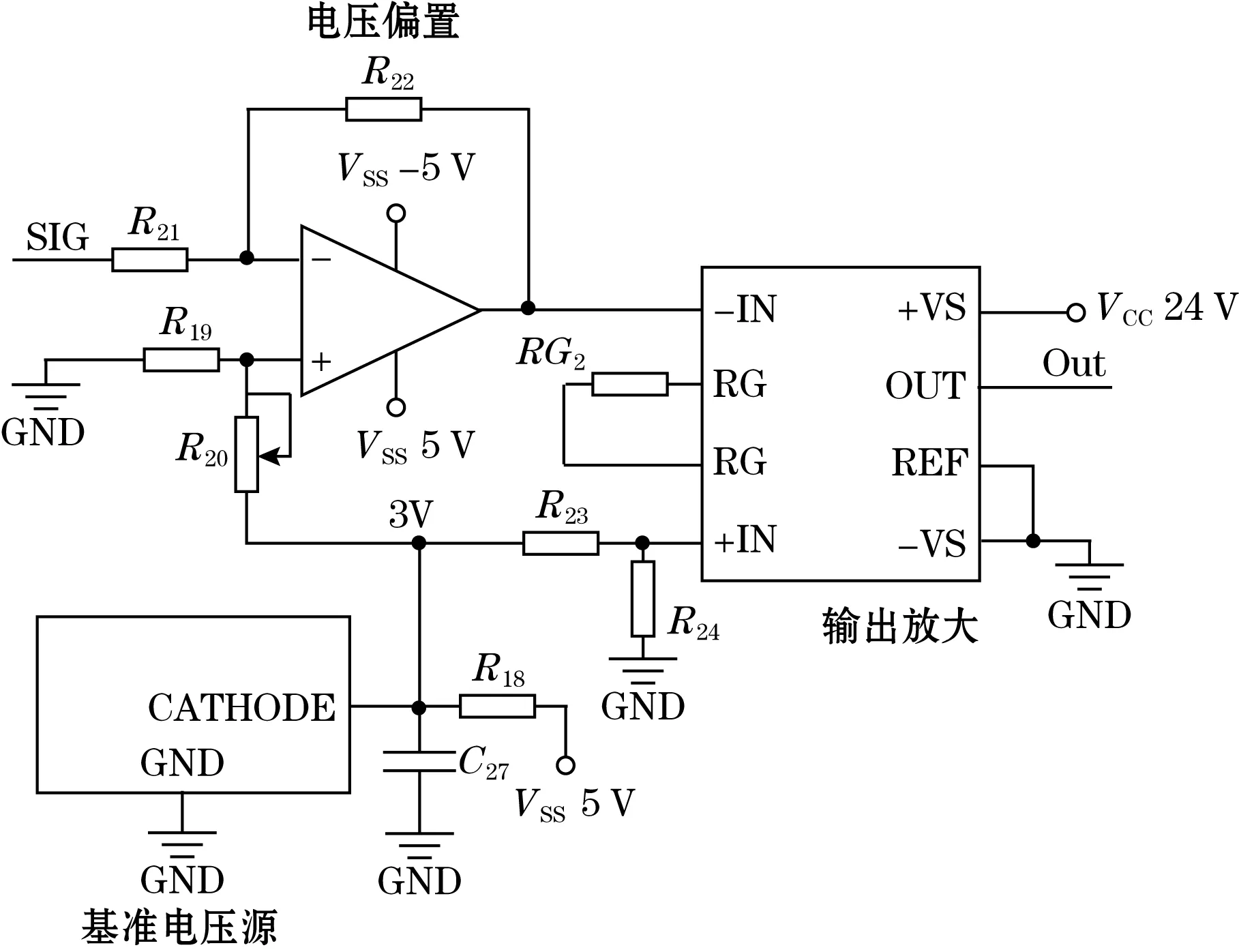

2.4 后级输出模块电路设计

后级输出模块电路包括基准电压源电路、电压偏置电路以及输出放大电路,目的是放大输出信号和提高传感器的输出灵敏度,其原理图如图7所示。基准电压源采用精密电压参考源LM4040B301,-40~85 ℃工作温度范围内稳定输出3 V电压,目的是给电压偏置电路和给后级放大电路提供参考电压。电压偏置电路采用精密运算放大器OPA192,作用是将相敏检波出的直流信号在其变化范围内抬升为正电压,保证后级电压采集时没有负电压。输出放大电路使用低功耗仪表放大器AD8421,它具有高精度的直流性能,共模抑制比高达94 dB,输入失调电压漂移最大只有0.2 μV/℃,最大增益漂移1 ppm/℃,适合作为后级直流放大器。AD8421的传递函数为

图7 后级输出模块电路原理图

VOUT=G×(V+IN-V-IN)+VREF

(7)

式中:G为放大倍数,G=1+9.9 kΩ/RG2,文中放大倍数设定为120;VREF为参考电压,VREF=0 V。

文中仪表放大器AD8421采用单电源供电,提升了放大器的供电电压和输出电压的范围,放大器使用参考电压作为输入端,使得放大器同时具有放大功能和零电位调整功能,提高了系统的灵敏度。

2.5 信号补偿模块电路设计

信号补偿模块采用软硬件结合的方法进行设计,其硬件部分是基于ARM微处理器STM32F103完成的,包括AD采样模块、液晶显示模块和温度测量模块。本文使用的ADC模块是STM32自带的12位逐次逼近型模拟数字转换器,STM32的ADC有18个通道,可测量16个外部和2个内部信号源,ADC最大转换速率为1 MHz。本文使用的ADC电压参考源为前文提到的3 V基准电压源LM4040B301,可为ADC模块提供精确的参考电压。液晶显示模块使用的是4.3″TFT LCD模块(1″=2.54 cm),支持16位真彩显示,自带触摸屏。温度测量模块使用的是DS18B20数字温度传感器,其温度测量范围为-55~+125 ℃,当温度范围超过-10~85 ℃范围之外时还具有0.5 ℃的精度。电涡流传感器输出的信号先由ADC模块采样,然后由微处理器处理采样信号和温度传感器输出的信号,最后通过液晶屏显示传感器系统测量的位移值。

3 系统补偿方案设计

由于电涡流传感器位移测量具有严重的非线性特性,主要原因有:目标金属的位移和线圈阻抗的变化是非线性关系;线圈阻抗的变化和电桥的输出是非线性关系;电子器件的输入和输出不是绝对的线性关系。因此需要给传感器位移测量系统接入非线性补偿模块,以使系统的输出和目标金属的位移呈线性关系。此外,系统的输出受温度影响较为明显,其主要原因是探测线圈的阻抗受温度影响较大,由于本文使用的电子器件都是低温漂器件,输出受温度影响很小,因此系统整体的温度漂移主要来源于探测线圈。温度的变化影响系统的测量精度和线性度,需要设计温度补偿模块以排除温度的干扰[6]。本文采用软件拟合的方法结合微处理器对系统进行非线性补偿和温度补偿。

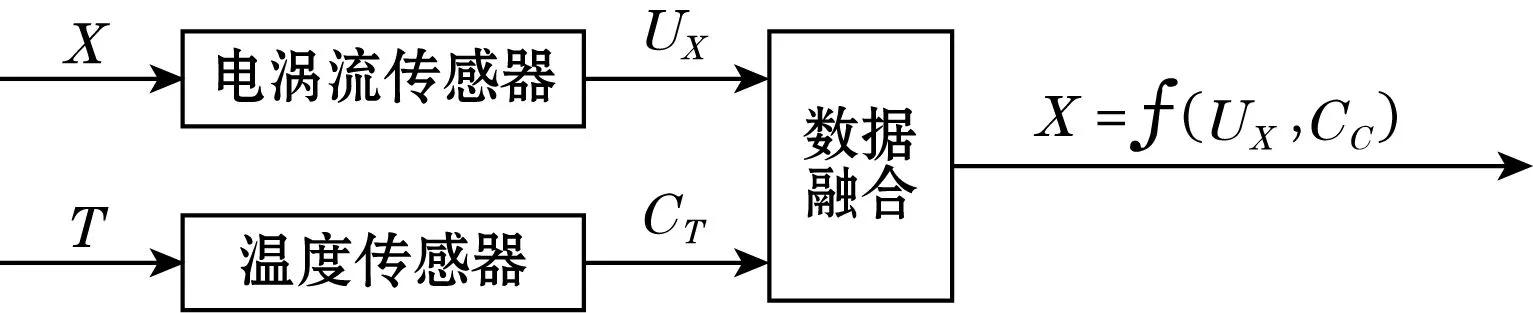

假设电涡流传感器输出的电压为UX,温度传感器测得环境温度为CT,金属导体的位移X与UX和CT有关,因此X是UX、CT上的二元函数,故采用二元函数拟合的方法进行补偿。本文使用二元回归分析算法,即融合处理两个变量得到唯一的输出结果[7]。二元回归模型如图8所示,即用UX和CT联合表示X:

图8 二元回归模型框图

X=f(UX,CT)

(8)

为了获得不同位移和不同温度下电涡流传感器位移测量系统输出的电压数据,本文搭建了图9所示的实验示意图[8]。该实验平台包括恒温箱和位移装置,恒温箱温度调节范围为室温至120 ℃,位移装置的最高测量精度为0.5 μm/格。将位移装置放到恒温箱中,传感器探测线圈固定到位移装置上,调节位移装置和恒温箱温度并进行实验。为了减少实验时间和保证数据的可靠性,实验按照升温的过程进行,每个温度下先恒温20 min再进行实验。

图9 实验测试平台

从实验平台测得的数据记录在表1中。根据实验标定的数据建立二元回归方程:

表1 不同温度下涡流传感器输出电压

(9)

式中:X为补偿后的位移测量系统输出的位移值;α00,α10,α01…为常系数。

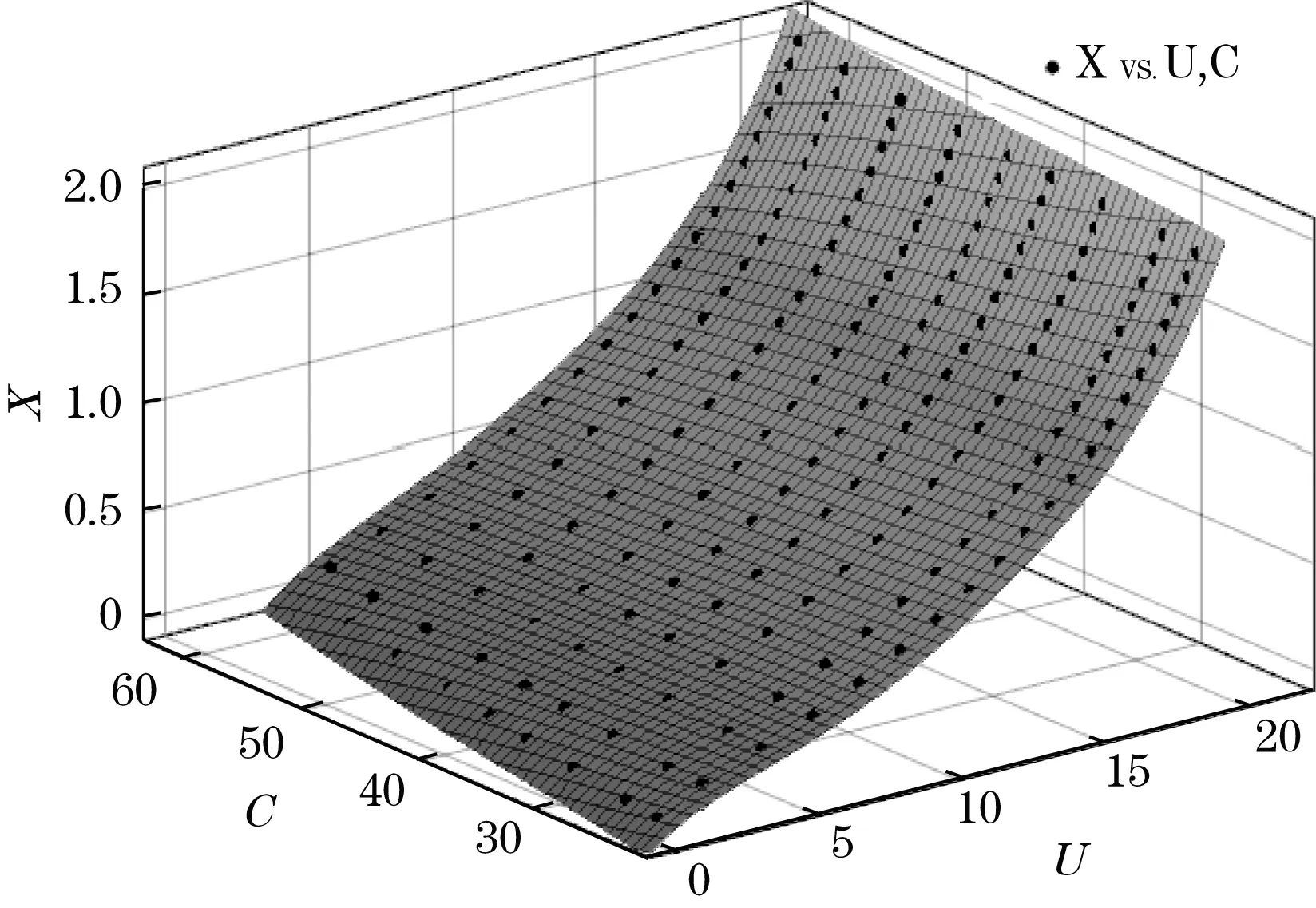

根据式(9)可知,求解 的关键问题在于常系数值的确定,本文使用软件运用最小二乘法进行拟合来求解方程的系数。根据表1中的数据,按照式(9)的函数模型进行拟合,得到拟合图形如图10所示。

图10 二元函数拟合图形

从图10中可以看到实验标定的数据点都在拟合曲面上说明,二元函数的拟合效果较好,且最优拟合系数分别为:

α00=0.305 8,α10=-0.000 126 2,α01=-0.022 1,

α20=-0.002 468,α11=0.005 407,α02=0.000 471,

α30=0.001 485,α21=-0.000 617 9,α12=-8.411×10-5,

α03=-6.258×10-6,α40=-0.000 112 9,α31=3.4×10-5,

α22=2.631×10-6,α13=1.283×10-6,α31=3.4×10-5,

α22=2.631×10-6,α13=1.283×10-6,α50=3.176×10-6,

α41=-1.09×10-6,α32=1.636×10-7,α23=-7.102×10-8。

将以上系数带入式(9)得到电涡流传感器位移测量系统的补偿方程,再将补偿方程导入微处理器,完成系统的补偿设计。

4 性能验证试验

为了测试电涡流传感器位移测量系统的性能,本文进行了系统性能验证试验,包括输入输出特性测试和稳定性测试。系统性能验证试验如图11所示。

图11 系统性能验证试验

4.1 输入输出特性测试

本文对不同位移和不同温度下的电涡流传感器位移测量系统的输入输出位移进行了对比实验[9]。实验中位移测试间隔为100 μm,测量范围为0~2 mm,测试温度分别为25.4、31.0、36.7、42.6、47.5 、51.6、56.6、60.6 ℃。本文以传感器测量系统的输入位移为横轴,以系统补偿后的输出位移为纵轴,得到的实验结果如图12所示。从图12中可以看出,不同温度下电涡流传感器位移测量系统的输入输出特性曲线基本呈现为斜率为1的直线,表明了系统的输入和输出具有高度的一致性。电涡流传感器位移测量系统的输出误差如表2所示。

图12 传感器系统输入输出特性曲线

表2 不同温度下位移输出误差

从表2中可以看出,在2 mm测量范围内,不同温度和不同位移下的位移测量系统的输出绝对误差在5 μm左右,个别绝对误差超过10 μm,表明了系统测量精度高,也说明了二元函数拟合的方法具有较高的校正精度。传感器的线性度定义为

(10)

式中:δL为线性度;ΔYmax为校准曲线与拟合直线的最大偏差;Y为传感器满量程输出。

根据线性度的定义,从表2中计算得到传感器位移测量系统的线性度在25.4 ℃时最小,在60.6 ℃时最大,线性度分别为0.25%和0.75%,线性误差较小,结合图12,说明本文设计的电涡流传感器位移测量系统的线性程度较好。

4.2 稳定性测试

系统稳定性测试主要测试工作状态下的电涡流传感器位移测量系统在一段时间内的稳定性。本文选择在常温下进行实验,将恒温箱调到25 ℃恒温,在量程范围内将位移装置设定在若干个位置处。实验前系统先预热5 min,然后每隔1 min测量一次输出电压和位移,持续测量2 h,共采集120个数据,分析传感器位移测量系统的稳定性[10]。图13是量程中点处的实验数据,在2 h测量过程中,系统的输出电压在14.083~14.106 V(1.000~1.003 mm)范围内随机变化,电压漂移在23 mV以内,位移漂移在3 μm以内,电压和位移漂移都比较小。同理,将位移装置设定在其他位置处进行测试,测试结果表明本文所研制的电涡流传感器位移测量系统稳定性能良好。

图13 稳定性实验数据

5 结束语

本文设计了一种桥式电涡流传感器位移测量系统,并通过软件进行非线性补偿和温度补偿,实现了金属物体位移的测量。该位移测量系统测量精度达到微米级,拥有良好的线性和稳定性,在金属微位移测量领域具有较强的实用性。