电涡流式汽轮机自锁叶片叶尖间隙测量研究

2020-10-19段发阶叶德超李杨宗

周 琦,段发阶,叶德超,李杨宗,邢 琛

(1.天津大学精密测试技术及仪器国家重点实验室,天津 300072;2.善测(天津)科技有限公司,天津 300382)

0 引言

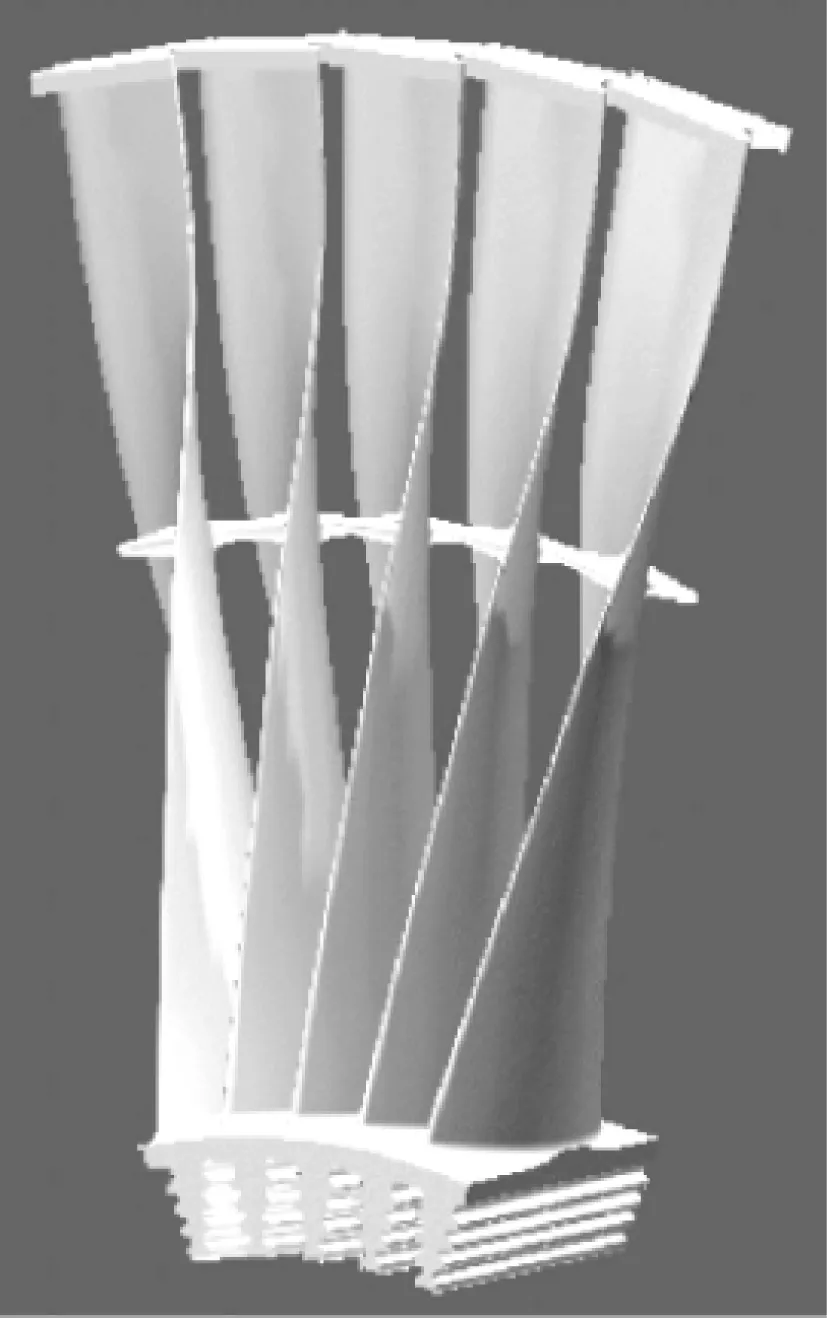

随着节能降耗的迫切需要,汽轮机长叶片多采用整圈自锁阻尼叶片,如图1所示,这种结构具有调频振型少,动应力小,叶顶自带围带降低漏气损失等优点[1]。同时,在目前灵活性电力调峰应用中,叶片的工作状态不稳定,导致叶片故障发生几率增多。其中叶尖间隙是影响汽轮机性能的重要参数之一,叶尖间隙过大将导致工作效率降低,甚至会引发喘振;叶尖间隙过小,将导致叶片与机匣间的摩擦,产生故障,影响汽轮机运转安全[2]。因此对整圈自锁叶片的叶尖间隙进行实时状态监测,是保证汽轮机在高效安全状态下运行的有效措施。

图1 整圈自锁结构叶片造型

本文提出一种改进的叶尖间隙测量方法,实现电涡流传感器在汽轮机自锁叶片叶尖间隙测量中的应用,并根据测量要求,设计一种电涡流传感器及其信号处理方法,使其能满足汽轮机自锁叶片叶尖间隙的测量要求,然后在某型汽轮机末级长叶片进行叶尖间隙测量实验,以验证所述改进的叶尖间隙测量方法应用于自锁叶片叶尖间隙测量的有效性,可测量转速达到3 000 r/min,整圈叶片个数达60个的自锁叶片叶尖间隙。

1 自锁叶片叶尖间隙测量方法

1.1 叶尖间隙测量方法

叶尖间隙测量技术是将传感器安装在旋转机械的静止机匣上,实现叶尖距传感器间隙值的测量[3]。目前的测量方法包括放电探针法、激光三角法、光纤束法、电容法等。但由于机组运行环境通常存在大量蒸汽和杂质,以及工况复杂等现状,导致上述方法都无法实现对汽轮机叶片叶尖间隙的测量。

电涡流法和上述方法相比,克服了受机组运行环境及工况影响的约束,具有结构简单、信噪比高、频率响应快,能在较污染的环境下工作的优点,因此非常适合汽轮机叶片叶尖间隙测量。

同时,虽然电涡流法有一定的温度条件限制,但其工作温度(260 ℃以下)已能够满足电厂汽轮机叶片的工作环境要求[4]。

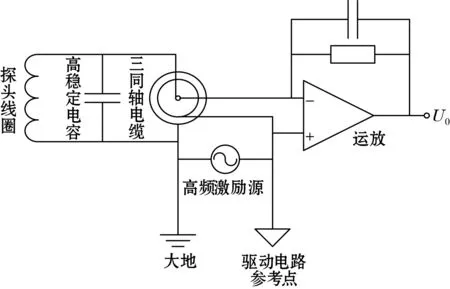

1.2 电涡流传感器测量原理

电涡流传感器的敏感元件是探头线圈,测量原理如图2所示。当给探头线圈导入交变电流时,线圈周围形成交变磁场,当金属导体靠近探头线圈时,穿过导体的磁通量随时间而变化,在导体表面感应生成电涡流。电涡流产生的磁通与探头线圈的磁通方向相反,抵消了探头线圈的部分磁场,从而导致探头线圈的电感量L、阻抗Z和品质因数Q发生变化[5]。这种变化与导体的几何尺寸、电导率、磁导率有关,也与探头线圈的几何参量、电流的频率和探头线圈到被测导体间的距离有关。

图2 电涡流传感器测量原理图

传统电涡流传感器测量原理是控制上述参数中的一个参数改变,而保持其余参数恒定不变,则阻抗Z就成为这个变化参数的单值函数[6-8]。

1.3 改进的叶尖间隙测量方法

根据电涡流传感器测量原理,阻抗Z与自锁叶片的磁导率μ、电导率δ,交变电流的幅值I、频率f,叶尖间隙d,自锁叶片尺寸因子K和探头尺寸因子K′有关,因此阻抗Z与各参数可表示为

Z=f(μ,δ,I,f,d,K,K′)

(1)

某型汽轮机末级长叶片特征如图3所示,根据自锁叶片结构特征,每个围带互相锁紧,当转子旋转时,自锁叶片及其锁紧处会交替经过探头,因此无法直接采用传统电涡流传感器测量原理即令阻抗Z成为叶尖间隙的单值函数来实现对叶尖间隙d的测量。

图3 测量方法原理图

根据实际工作情况,安装于汽轮机静止机匣上的电涡流传感器探头线圈的阻抗Z由叶尖间隙d和自锁叶片尺寸因子K共同作用,其他参数可认为处于固定不变的状态。因此可将式(1)简化为阻抗Z和间隙d、自锁叶片尺寸因子K的函数关系,表示为

Z=f(d,K)

(2)

同时,由于在旋转时,自锁叶片及锁紧处会交替经过探头,根据探头感受到的实际自锁叶片,可令自锁叶片尺寸因子K在自锁叶片处表示为K1,在自锁叶片锁紧处表示为K2,因此在经过自锁叶片时阻抗Z1可表示为

Z1=f(d,K1)

(3)

在经过自锁叶片锁紧处时,阻抗Z2可表示为

Z2=f(d,K2)

(4)

因此当汽轮机工作时,每经过一自锁叶片及其锁紧处,阻抗变化量ΔZ可表示为

ΔZ=Z1-Z2=f(d,K1)-f(d,K2)

(5)

同时,由于尺寸因子K1和K2是互相独立的,因此式(5)可表示为

ΔZ=f(d,K1)-f(d,K2)=f(d,K1-K2)

(6)

根据实际安装和工作情况,自变量(K1-K2)为一恒定不变参数,因此可将式(6)表示为

ΔZ=f(d)

(7)

即可通过电涡流传感器探头线圈阻抗变化量ΔZ来表征汽轮机自锁叶片叶尖间隙d。

由于直接测量阻抗难度较高,因此可通过信号处理将其转换为电压进行测量。如图3所示,当叶尖间隙为d,且位于自锁叶片处时的电压为U1,位于锁紧处时的电压为U2,则电压变化量ΔU可表示为

ΔU=U1-U2

(8)

因此式(7)可转化为电压变化量ΔU与间隙d的单值函数,即

ΔU=f(d)

(9)

通过式(9)可得到其反函数

d=f(ΔU)

(10)

2 电涡流传感器设计及信号处理方法

2.1 电涡流传感器设计

设电涡流传感器探头信号感知区域直径为ds,叶尖线速度为v,锁紧处扫过探头至信号最大值的上升时间为T。则当探头端面与围带端面平行时,信号上升时间T可表示为

T=ds/v

(11)

汽轮机末级长叶片叶顶直径可达4 m以上,当转速达到3 000 r/min时,计算得叶尖线速度v为628 m/s,设ds为0.03 m,则式(11)中信号上升时间T为47 μs。通常,上升时间T不为零的非正弦信号的有效带宽BW估算为[9]

BW=3.5/T

(12)

同时由于电涡流传感器感知信号类似高斯形状,为保证信号的完整性,取有效带宽BW的3倍,因此由式(11)、式(12)计算得电涡流传感器响应带宽需达到23 kHz。

同时由于汽轮机与电子间有一定的距离,因此在电厂环境下电涡流传感器需满足10~20 m的传输距离,且需用金属护管密封保护,避免长期工作时蒸汽对线缆的影响,因此需采用三同轴电缆和驱动屏蔽技术提高抗干扰能力。

设计满足上述要求的电涡流传感器,探头内部由线圈和一定容量的高稳定电容并联构成谐振回路。探头及电缆驱动等效电路如图4所示,高频激励源使探头线圈周围形成磁场,围带及其锁紧处靠近探头端面时产生电涡流,并反过来作用于探头线圈,使其和高稳定电容组成的谐振电路的阻抗Z发生变化,通过三同轴电缆传输到远端,在远端阻抗Z经处理得到电压U后再经过相应算法即可求出被测量叶尖间隙d。

图4 探头及电缆驱动等效电路图

图5为基于上述方法设计的电涡流传感器实物图,该结构可以提高电涡流传感器的频率响应,消除传输线缆寄生电容的影响,从而提高电涡流传感器测量的精度和稳定性,实现满足电厂环境的叶尖间隙测量。

图5 电涡流传感器实物图

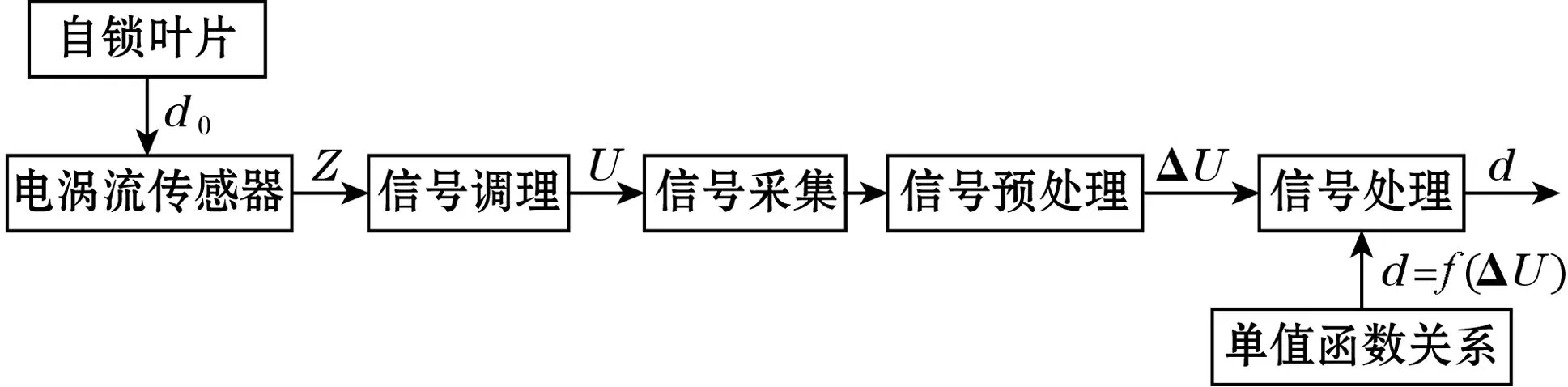

2.2 信号处理方法

如图6所示,电涡流传感器的阻抗Z由三同轴电缆传输至远端,高频激励源将其转换为电压U,经运放放大后还需进一步的信号调理。

图6 调幅解调电路构成图

正交检波可以避免谱线折叠,降低对射频功率的要求,提高信噪比[10]。低通滤波对正交检波输出信号进行平滑处理,以恢复原信号波形。通过提取正交检波中的相位、正交等信息反馈并动态补偿环境变化的影响,以满足适应电厂环境测量的需求。

如图7所示,经调幅解调电路得到剔除噪声等不利因素的电压U,经100 kHz的信号采集将电压U传输到信号预处理模块。信号预处理模块中预先设置上下阈值,超过上阈值的最高点与低于下阈值的最低点可求得一电压变化量ΔU,为一自锁叶片及其锁紧处通过探头产生的电压脉冲。将电压变化量ΔU代入标定实验得到的式(10)进行数据处理,即可得到叶尖间隙d。

图7 信号处理方法构成图

3 实验验证与分析

3.1 叶尖间隙-电压变化量标定实验

由于不同型号自锁叶片结构不同,因此为得到式(9)的具体函数关系,需进行前期间隙-电压变化量标定实验。

电厂汽轮机末级长叶片叶顶直径在4 m以上,工作时转速可达3 000 r/min,通过计算可得自锁叶片叶顶线速度达到628 m/s以上。同时自锁叶片锁紧处长度在0.1 m左右,电涡流传感器探头直径为0.03 m,通过计算可得自锁叶片锁紧处经过电涡流传感器探头的时间为0.207 ms。因此可认为汽轮机自锁叶片在高速旋转时围带锁紧处经过电涡流传感器探头时为一水平直线。

基于此搭建自锁叶片叶尖间隙标定实验台,结构如图8所示,两个自锁叶片围带以高速旋转时真实锁紧情况安装于固定台上。三维位移台可令固定台在x、y、z3个方向移动。电机可驱动三维位移台实现固定台在x轴方向的匀速运动,以模拟自锁叶片旋转方向。可调节y轴以保证电涡流传感器与自锁叶片围带的相对位置与真实安装要求是一致的。

图8 自锁叶片叶尖间隙标定实验台

电涡流传感器固定在自锁叶片围带上方,经过调整需保证探头端面与围带端面平行,电涡流传感器通过三同轴电缆与信号调理模块相连,信号调理模块通过双头BNC线与信号采集模块相连,信号采集模块通过网线与计算机相连,以保证信号的有效传输。

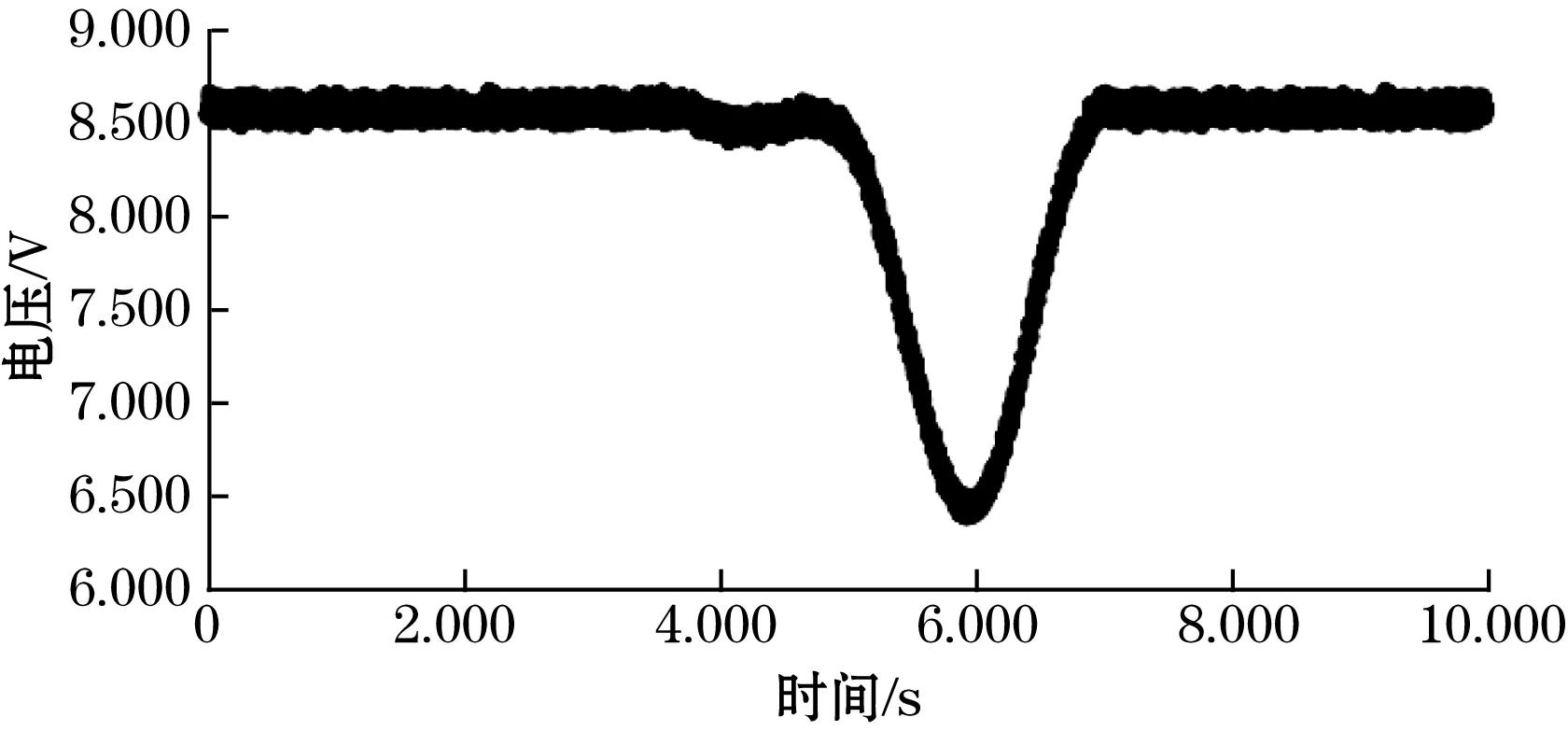

通过电机控制三维位移台,使其在x轴方向匀速运动,通过信号调理模块、信号采集模块和计算机实时监测输出电压波形曲线。输出电压波形如图9所示,通过该曲线可得电压变化量ΔU,该电压变化量ΔU即为由于叶尖间隙d和自锁叶片围带及其锁紧处交替而产生的电压变化,对应一叶尖间隙d。

图9 标定电压波形图

通过z轴调节改变叶尖间隙d,以0.1 mm为间隔,重复上述步骤,即可得到不同叶尖间隙d和电压变化量ΔU的对应关系。标定曲线如图10所示,通过最小二乘法拟合,可得到一多项式方程,该方程即为式(9)的具体函数关系。其线性拟合度R2达到0.999以上,说明通过上述实验台进行的叶尖间隙-电压变化量标定实验得到的式(9)可作为后续自锁叶片叶尖间隙测量实验依据。通过式(9)可得其反函数式(10),作为后续自锁叶片叶尖间隙测量实验的电压变化量ΔU与叶尖间隙d对应函数关系。

图10 电压变化量-叶尖间隙标定曲线图

3.2 自锁叶片叶尖间隙测量实验

为验证上述汽轮机自锁叶片叶尖间隙测量方法的可行性,在某高速动平衡室对某型汽轮机末级长叶片进行实验采集自锁叶片叶尖间隙的实时数据。实验所用自锁叶片叶顶直径为4 m,整圈由60个自锁叶片组成,最高转速3 000 r/min。

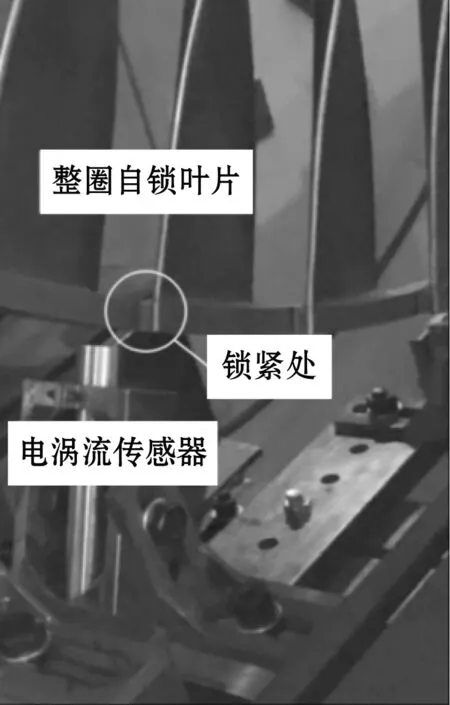

现场安装情况如图11所示,将电涡流传感器固定安装于汽轮机末级长叶片下方,经角度调整使探头端面与围带端面平行,经位置调整使安装位置与前期标定位置一致,测量探头端面与围带端面的初始间隙为12.09 mm。

图11 电涡流传感器现场安装图

实验开始后,启动转子旋转,转速逐渐增加直至3 000 r/min。调整转子,控制转速多次增加和降低,采集实时叶尖间隙数据。

3.3 实验数据分析

根据转子的最高转速及整圈自锁叶片的数量,为充分保证信号采集的真实性,叶尖间隙测量实验的数据采集采用单通道100 kHz采样频率。图12所示为3 000 r/min转速下采集3.5 ms的时域信号,根据理论计算,整圈自锁叶片个数为60,转速为3 000 r/min时,3.5 ms可采集10个脉冲信号,与图12的实际采集脉冲信号个数一致,说明上述电涡流传感器及其信号处理方法可有效采集到每个自锁叶片锁紧处通过时产生的脉冲信号。

图12 动态采集的时域电压信号

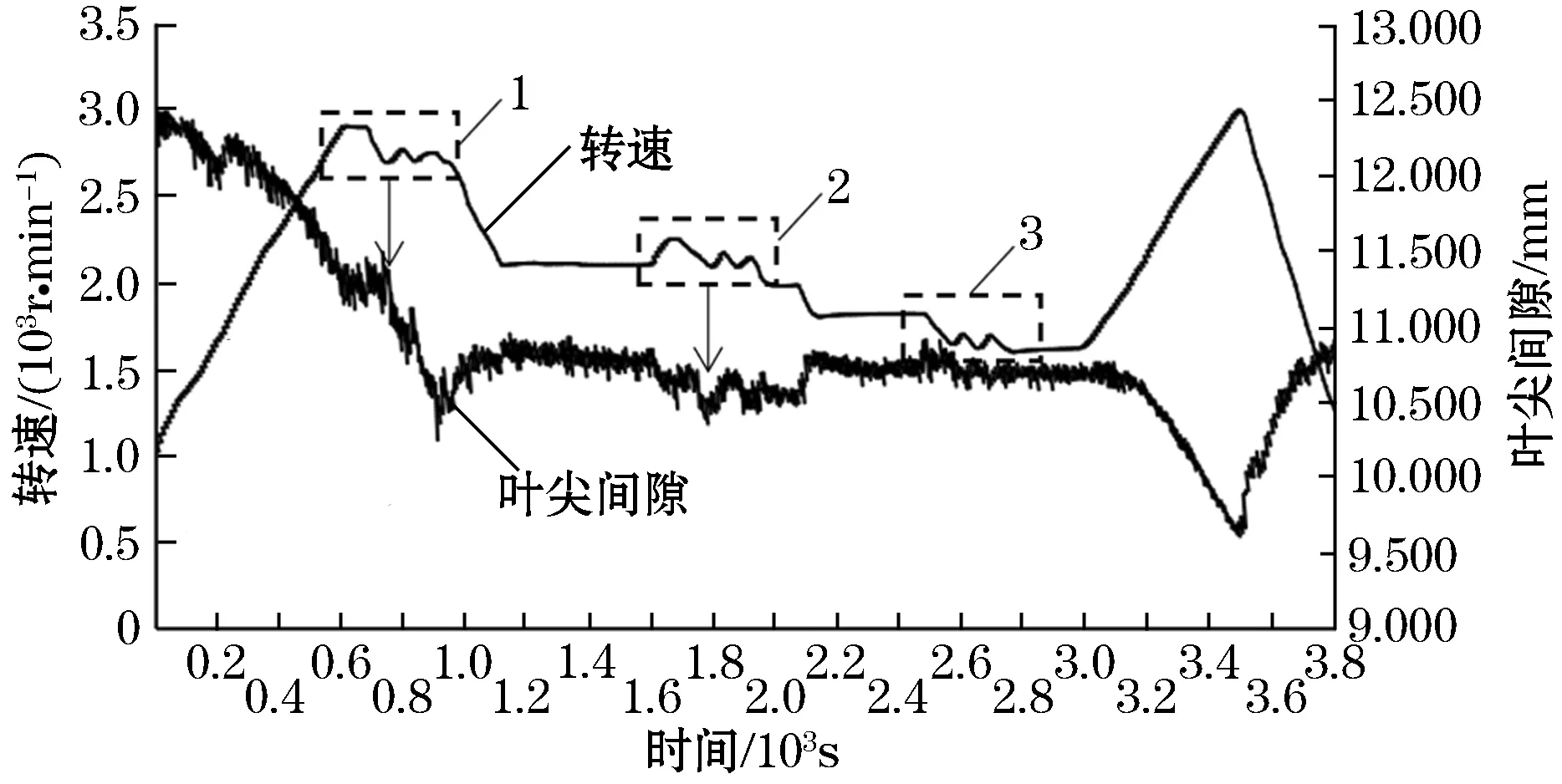

将动态采集的时域电压信号按上述信号处理方法处理取得其每个脉冲的电压变化量ΔU,代入前期标定实验中得到的式(10)中,即可得到如图13所示的叶尖间隙随转速的实时变化曲线,可以得出以下结论:

(1)上述改进的叶尖间隙测量方法可有效测量到汽轮机自锁叶片的叶尖间隙;

(2)转子旋转时,由于自锁叶片受离心力等因素的影响,理论上叶尖间隙应随转速增大而减小,实验结果的整体趋势变化验证了该理论;

(3)与第2次实验相比,由于第1次实验增加了汽激方式的模拟叶片振动,因此,从图13(a)中的1、2、3可以看出,第1次实验中有3次转速及叶尖间隙的波动情况,即汽激导致叶片转速和叶尖间隙产生波动。

(4)实验环境为完全封闭状态,长期工作环境温度上升,由于金属存在热膨胀效应,因此自锁叶片会整体伸长。以图13(b)为例,方框4、5处转速相同,但方框4中叶尖间隙大于方框5中叶尖间隙,且方框5后转速继续上升,叶尖间隙进一步减小。

(a)第1次

4 结束语

本文针对汽轮机自锁叶片由于存在锁紧结构而无法应用传统叶尖间隙测量原理的问题,提出一种改进的叶尖间隙测量方法,通过自锁叶片特征得到叶尖间隙与电压变化量的关系。设计了适用于汽轮机现场安装的电涡流传感器及其信号处理方法,使其满足现场测量要求。

在某型汽轮机末级自锁叶片进行了叶尖间隙实验,结果表明提出的方法及设计的电涡流传感器在转速3 000 r/min仍能进行有效工作,能正确监测到自锁叶片的叶尖间隙随转速变化的信号。

实现对汽轮机自锁叶片叶尖间隙的实时测量,满足电厂在汽轮机自锁叶片高速旋转时的实时监测要求,保证电厂工作的安全可靠性。