微型磁器件纳米孔薄膜铁芯的制备与分析

2020-10-19吕辉,李根

吕 辉,李 根

(1.河南理工大学电气工程与自动化学院,河南焦作 454000;2.河南工业和信息化职业学院信息工程系,河南焦作 454000)

0 引言

磁传感器在地磁研究、空天探测、微型卫星、微型无人机等方面有广泛应用[1]。随着MEMS(micro electro-mechanical systems)技术的进步,微型磁器件也随之不断发展,因其尺寸小、易集成等优点,得到广泛关注。然而微型磁器件的尺寸虽有效缩减,但性能指标也同时降低。为了更好的应用,需要解决性能降低的问题[2-5]。

软磁薄膜铁芯的磁特性是决定微型磁器件性能优劣的关键因素。为了保证工艺兼容性,软磁薄膜铁芯通常采用磁控溅射的方法来制备,性能普遍较差,极大地制约了微型磁器件的发展。因此,如何在硅基底上制备出符合微型磁器件性能要求的薄膜铁芯,同时加工过程与MEMS工艺兼容,是急需解决的问题[6-8]。

本文制作了纳米级多孔软磁薄膜铁芯,用二步阳极化法在硅基底上进行了多孔氧化铝模板的生长;在模板基础上完成纳米级多孔软磁薄膜的制备,实现了加工过程与MEMS工艺的兼容。对薄膜铁芯进行了主要性能指标的测定,实验结果证明纳米软磁薄膜铁芯的性能符合预期。

1 理论分析

微型磁器件薄膜铁芯的性能决定了灵敏度、噪声水平、工作激励电流等关键指标。因此对薄膜铁芯进行性能改良是非常必要的。薄膜铁芯对材料的整体要求是:高磁导率μ、低矫顽力Hc、低巴克豪森噪声、低剩磁、低磁致伸缩、低内应力等。高性能的微型磁器件对铁芯的软磁性能除以上要求外,还希望饱和磁场强度Hs尽量低。钴基非晶和坡莫合金比较符合以上要求,因此微型磁器件的薄膜铁芯多用钴基非晶和坡莫合金作为材料。这些材料的传统带材加工与微加工工艺不兼容,微加工通常采用电镀或磁控溅射的方法来制备薄膜铁芯。相关研究表明,采用电镀或者溅射方法制作的软磁薄膜,性能与传统带材存在较大差距,这限制了微型磁器件性能的提高。因此,研究高性能薄膜铁芯的制备方法,使加工过程与微加工工艺兼容,制作出符合低功耗微型磁器件要求的铁芯是很有必要的。

离子辐照法可以改变材料磁性能。离子辐照对金属产生的两种作用会影响到材料磁性能。一种是由于能量累积而产生的类似退火的效应,有利于减小薄膜内部应力,从而改善材料磁性能。另一种作用被称为弹道效应[9],表现为由于弹性碰撞而在金属薄膜上产生的一种缺陷,这种缺陷是引起材料磁性能改变的重要原因[10]。传统的畴壁理论认为,离子辐照使金属薄膜形成了一种多孔结构,而不同的离子能量和不同的辐照剂量将产生不同的孔洞结构。这种孔洞结构会阻碍畴壁运动,使得原本有序的晶向被破坏,从而降低了薄膜内部的各向异性能,改善了材料的软磁特性[11]。另外,在研究包含反铁磁夹层的多层膜结构的巨磁阻效应时,采用离子辐照后,巨磁阻效应GMR在多数情况下减小,原因在于层间出现的大量铁磁性针孔(pinholes)削弱了反铁磁性耦合[12]。使得多层膜的Hs和Hc均有明显的减小[13],这些铁磁性针孔结构对提高薄膜铁芯性能有益。

传统的钴基非晶带材中包含大量几百nm到几百μm孔洞的多孔结构,采用磁控溅射制备的钴基非晶薄膜材料的表面平整很少有孔洞。带材的软磁性能优于表面孔洞较少的非晶薄膜,因此孔洞结构是造成薄膜软磁性能差异的原因。

微观的多孔结构可能是提高微型磁器件铁芯薄膜性能的一种有效途径。采用纳米多孔薄膜铁芯,有利于微磁器件综合性能提升。本文采用标准MEMS工艺,在硅基底上制备多种多孔软磁薄膜铁芯,并分析孔径大小对铁芯磁性能的影响。

2 制备流程

目前对于多孔金属材料的制备多采用以下方法:金属粉末烧结法、泡沫金属、金属纤维烧结毡。由于多孔软磁材料的孔形状、孔方向和孔壁光滑度等因素都会影响铁芯的磁性能,使用这些方法制备的多孔金属,其孔径尺度、孔方向控制等不符合多孔铁芯的要求,且加工中的高温烧结过程也不能与MEMS工艺兼容,因此上述制备方法并不适用于多孔铁芯的制作。本文先采用二次阳极化的方法,在硅基底上制备出阳极氧化铝模板,然后在这一模板上完成纳米级多孔软磁薄膜制备,实现了与MEMS工艺的兼容。

首先使用JGP450磁控溅射镀膜仪,应用射频磁控溅射的方法在硅片(直径100 mm,面积7 850 mm2)上沉积铜层作为种子层。靶材选用铜靶,直径为60 mm,厚度为5 mm,靶基距为40 mm,基底为硅片。将硅片经丙酮、去离子水和无水乙醇超声清洗后,进行溅射操作。

溅射铜参数:本底真空为4.0×10-4Pa,溅射气压为2.4 Pa,功率为150 W,基底温度加温至200 ℃,溅射气体为Ar气,气体流量为50 sccm,溅射得到600 nm厚度的铜层作为种子层。

铜层溅射完成后,首先将基底温度降至100 ℃,并且稳定10 min以上,然后应用直流磁控溅射的方法在铜层上沉积铝层。靶材选铝靶,直径为60 mm,厚度为5 mm,靶基距为35 mm。

溅射铝参数:本底真空为4.9×10-4Pa,溅射气压为0.3 Pa,电压400 V,电流为260 mA,溅射气体为Ar气,气体流量为15 sccm,溅射得到3 000 nm厚度的铝层[14]。

以溅射得到的硅基铝膜试样作为阳极,面积与试样相等的纯铜片作为阴极,选择0.4 mol/L的草酸溶液作为电解液,在DC-1030低温恒温槽中,以40 V恒定电压,10 ℃恒定温度,采用二次阳极氧化法将铝膜转化成多孔结构的阳极氧化铝膜。

首先将试样阳极氧化2 min,获得一次阳极氧化铝膜,但其多孔结构存在很大缺陷。将试样浸入5%的H3PO4和1.8%的H2CrO4混合溶液中[14],溶液温度90 ℃,浸入5~8 min后取出。一次阳极氧化铝膜基本除去,铝基底上仍残留有一次阳极氧化形成的有序分布的圆形凹坑,二次阳极氧化在此凹坑基础上进行。二次阳极氧化过程的实验条件、操作步骤与一次阳极氧化完全相同。二次阳极氧化过程结束后,铝膜被完全转化为多孔阳极氧化铝[15]。

经过二次阳极氧化后,在形成的多孔氧化铝膜和铜基底之间存在着一层致密的绝缘阻挡层,要除去阻挡层。将试样浸入5%H3PO4磷酸溶液中,溶液温度30 ℃,浸入时间由阻挡层的厚度决定。本文浸入时间为20 min,除去阻挡层后,阳极氧化铝膜的孔径会略有增大。

以上试样作为阴极,铜板为阳极,通过电镀铜工艺获得铜纳米线阵列。电镀温度为室温,电镀电流密度3 A/dm2,电镀时间为15 min。电镀完成后,将样品浸入NaOH溶液(1 mol/L)中彻底溶去氧化铝模板,用去离子水清洗干净后,得到铜纳米线阵列,纳米线彼此平行,直径约为100 nm,高度约为3 μm。

以铜纳米线阵列作为阴极,以镍板作为阳极,进行电镀铁镍的工艺。镀液pH值调整为3.3,直流电镀的电流密度为3 A/dm2,镀液温度57 ℃。电镀时在铁芯的感应线圈方向施加磁场有助于提高铁芯的软磁性能,电镀时间为10 min。

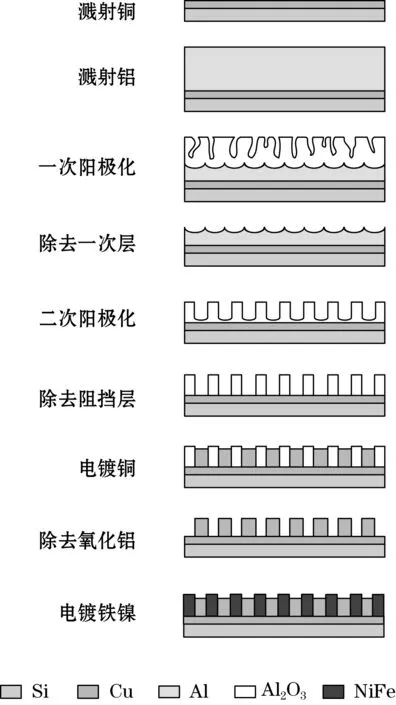

硅基多孔铁芯制作流程见图1。由于金属铜为抗磁性物质,其相对磁导率小于1,常用来制造不受磁场干扰的磁学仪器,因此可以直接进行电镀铁镍操作,包裹在镍铁合金中的铜纳米线不会对铁芯的磁性产生影响。

图1 多孔铁芯的制备流程

3 实验测试与分析

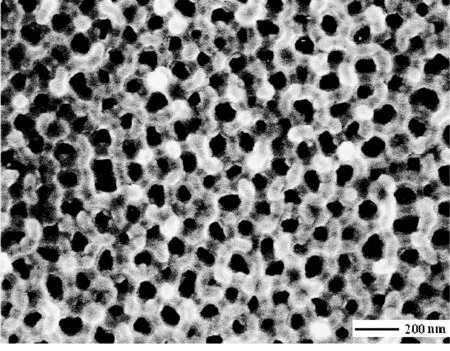

阳极氧化铝膜通过扫描电镜(SEM)观察其微观结构。图2为制备的阳极氧化铝模板的表面SEM照片。由图2可以看出,阳极氧化铝膜的纳米孔分布有序,其孔径大小比较均匀。二次阳极氧化得到的阳极氧化铝膜,其表面形态明显优于一次阳极氧化的结果,这是因为一次阳极氧化后形成的阳极氧化铝膜,经浸酸溶解后形成有序的圆形凹坑,二次阳极氧化过程在这些圆形凹坑上进行,有效的提高了纳米孔分布的有序性。分析结果显示,纳米孔的孔径主要分布在80~100 nm区间,平均孔径为92 nm。薄膜的孔隙率对于后续的工艺非常重要,根据计算,阳极氧化铝膜的孔隙率为40%,可以满足作为模板的要求。由于软磁薄膜的厚度对其磁特性的影响很大,因此多孔模板的厚度是需要控制的参数之一。使用DektakXT台阶仪,可以测得阳极氧化铝层的厚度。图3是阳极氧化铝层的厚度测量结果,图3中R为测量的参考基准点,M为所测量区域。阳极氧化前测量区域内铝层的平均厚度为3 000 nm,阳极氧化后得到的氧化铝层的平均厚度为3 858 nm。在从纯铝到阳极氧化铝的转化过程中,PBR值为1.28(pilling-bedworth ratio:阳极氧化物与基体金属的体积比)[15]。经实验结果计算验证,溅射铝层的阳极氧化过程基本符合这一数值,从而能够通过改变铝层的厚度,来调整阳极氧化铝模板的厚度。

图2 阳极氧化铝模板的SEM照片

采用扫描电子显微镜(SEM)观测多孔铁芯的外观形貌,如图4所示。构成纳米多孔结构薄膜的晶体颗粒较小,有着较好的外形尺寸和均一性,在模板基体上有规律地分布。晶粒沿着铜纳米线阵列的线状结构向上生长,电镀时间为5 min时,纳米线中间的缝隙未被填满;随着电镀时间的逐渐延长,晶粒逐渐生长并占据缝隙部分,在这一过程中,晶粒尺寸也逐渐增大,并随着时间延长,大量颗粒集聚而呈团聚状;当电镀时间达10 min时,所沉积得到的颗粒横向生长并最终形成一层致密的薄膜,薄膜表面呈现规则分布的纳米孔洞,孔洞中部保留有铜纳米线。由于铜线不影响薄膜的磁特性,故无需去除。制备得到的多孔铁芯孔径尺寸非常接近上节中制作的氧化铝模板的孔径大小。对铁芯的多个区域用能谱仪(EDS)进行了成分测试,如图5所示,EDS的特征峰比较简洁,各元素特征峰的峰背较高。测试结果表明,Fe的质量含量为20.13%,Ni的质量含量为79.87%,符合预期中的铁镍合金的成分比例。

图4 多孔铁芯的外观形貌

图5 EDS成分分析

为了验证多孔结构对铁芯磁性的提升,同时研究孔径尺度对软磁性能的影响,本文在相同实验条件下制备了无孔铁芯和多种不同孔径的多孔铁芯,对其磁滞回线进行测定。磁滞回线由振动样品磁强计(JDJ9600)测定,施加的最大激励场为1 500 A/m,其饱和磁场强度(Hs)和矫顽力(Hc)分别如图6所示。无孔铁芯的饱和磁场强度和矫顽力分别为1 200 A/m和190 A/m。多孔铁芯中除了30 nm孔径铁芯的饱和磁场强度和矫顽力与无孔铁芯比较接近之外,50 nm以上孔径的铁芯其磁滞回线都有一定变化,饱和磁场强度和矫顽力明显降低,各个孔径铁芯的对应值见表1。由表1可以看出,多孔结构能够降低铁芯的饱和磁场强度和矫顽力。对比多孔结构,30 nm孔径对铁芯磁性能的提升非常有限,50 nm以上孔径的多孔结构都能在一定程度上降低铁芯的饱和磁场强度和矫顽力。其中100 nm和150 nm结构的效果最明显,两者的饱和磁场强度比较接近,但100 nm结构对应的矫顽力略低于150 nm结构。

表1 不同铁芯的磁性比较

图6 磁滞回线的比较

测定结果说明铁芯微观结构的改变能够影响其磁特性。多孔铁芯的孔道使得晶粒大小均一,整体分布更加均匀,降低了磁晶各向异性能,减少材料异常损失,改善磁化性能。

饱和磁场和矫顽力的下降也与铁芯中的附加应力变化有关。附加应力会破坏铁芯的磁各向异性,同时导致矫顽力和饱和磁场的提高。附加应力主要由内在应力和热应力构成,由于磁性薄膜的热应力在室温下很小,所以本文中的附加应力主要为内在应力。在多孔结构中,附加应力被均匀传递给纳米线,通过纳米线形变得到缓冲,同时孔隙的存在也有助于应力释放,可以明显降低附加应力带来的影响。根据以上分析,多纳米孔铁芯的矫顽力和饱和磁场的降低,可归因于薄膜中晶粒分布的改善和附加应力的释放。磁滞回线的测试结果显示,纳米孔结构的Fe-Ni薄膜铁芯具有比传统薄膜铁芯更好的软磁特性。

4 结束语

本文提出纳米多孔结构对薄膜铁芯性能提高的优化假定,并制备了纳米多孔薄膜铁芯,对其进行性能测试。结果验证了纳米多孔结构的有效性。本文探究了纳米多孔结构对薄膜铁芯的影响,归纳总结出晶粒细化和附加应力两个内在影响因素。经过对不同孔径结构的横向对比,分析了孔径大小与薄膜铁芯磁性间的关系。文中结论为薄膜铁芯的性能提高提供了一种新的思路与方法。