电容式高频振动幅值测量方法研究

2020-10-19肖青伟段发阶黄婷婷叶德超李杨宗

肖青伟,段发阶,黄婷婷,叶德超,李杨宗

(1.天津大学精密测试技术及仪器国家重点实验室,天津 300072;2.善测(天津)科技有限公司,天津 300380)

0 引言

随着复合材料在航空航天等重要领域的广泛应用,其疲劳稳定性能备受关注[1],疲劳稳定性即材料在承受循环形变时所表现出的微观结构和性能的稳定性[2]。超声疲劳试验是完成材料的超高周疲劳稳定性能[3]测试的主要方式,它是运用基于压电晶体压电效应的超声疲劳试验机来驱动被测材料试件完成共振疲劳实验。目前超声疲劳试验机[4]频率一般为20 kHz,最高可达几百kHz,试验中应力振幅系数一般为10 MPa/μm左右,应力与被测材料试件端部应力变形的振幅成线性关系,因此高频振动幅值的精确测量关系到疲劳测试结果的可靠性和可信度[5-6]。

在工程应用领域,现有的微纳米级振动微振幅测量方法主要分为机械接触式测量及非接触式测量两大类[7-8]。其中非接触式测量方法具有对被测对象无损伤,不干扰被测对象的正常工作等特点,因而备受关注[9]。文献[10]介绍了一种根据图像的运动模糊信息测量高频振动振幅的方法,采用长曝光时间来获取运动模糊图像,并根据图像的运动模糊信息来估计振动参数,可以实现大量程的高频振动幅值测量,但是该方法的测量精度仅能达到0.12个像素。文献[11]提出的改进的外差正弦逼近法和基于波峰波谷的外差时间间隔法在对2~20 kHz 范围内加速度幅值和加速度灵敏度幅值测量的偏差<±0.1 %,然而其幅值测量范围最大只能到500 nm,并且光学测量往往对环境的要求非常高,仪器内部也十分精密,因此不适合于工程应用的现场测量。文献[12]提出一种高频微幅振动测试系统,利用电涡流传感器对频率超过20 kHz的微振幅进行测量,精度优于0.3 μm,但振幅测量范围仅能达到20 μm,并且电涡流式传感器要求被测物必须为金属,工程应用限制较大。电容传感器通过极板间电容的变化来进行物理量测量,在非接触测微领域,电容传感器具有对被测物要求低、稳定性好、精度高、动态响应速度快的特点[13-14]。美国Lion Precision公司的Elite系列CPL290电容测微仪产品的位移测量范围大于200 μm,误差范围为0.3%F.S.,但动态测量时频响只能到15 kHz。因此本文在电容测微技术的基础上对高频振动幅值的测量做了进一步的研究,提出了一种电容式高频振动幅值测量方法,对频率超过20 kHz,振幅范围为100 μm的高频振动信号进行精确测量。

1 测量方案

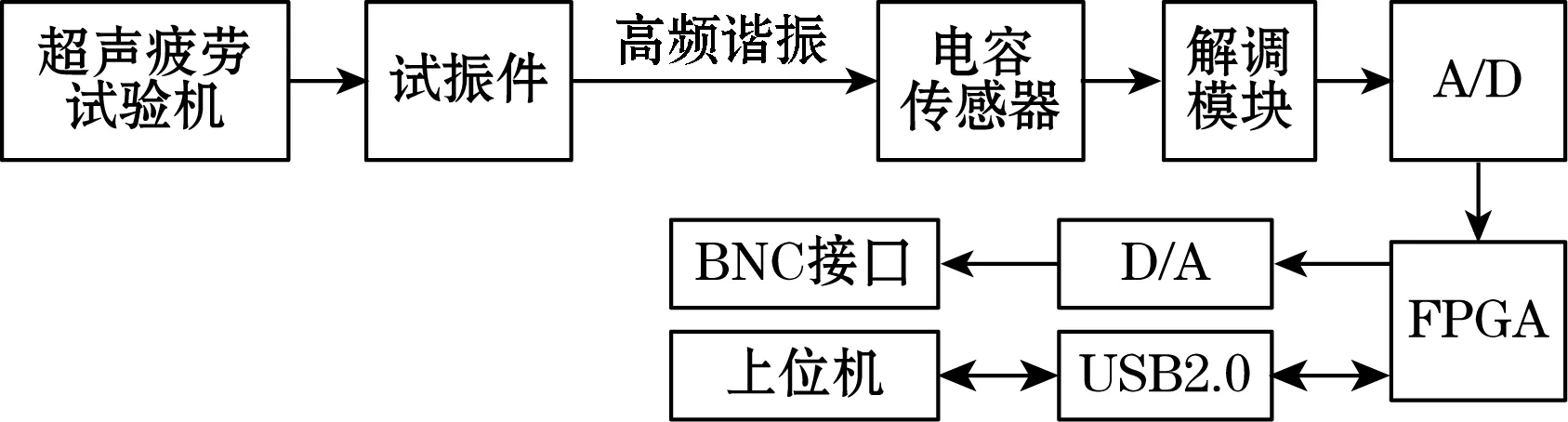

传感器感知到的高频振动信号传入解调模块后得到解调振动信号,然后经数据采集后在FPGA中进行数据处理实现振动信号的精确幅值求解。

1.1 传感器与解调模块

变极距式电容传感器,由2个相互平行的平面极板组成(通常用被测件作为固定极板,测头作为可动极板,一般是直径为d的圆柱体),其电容量可表示为

(1)

式中:Cx为被测电容;ε0为极板间介电常数;S为测头有效面积;h为两极板间的距离。

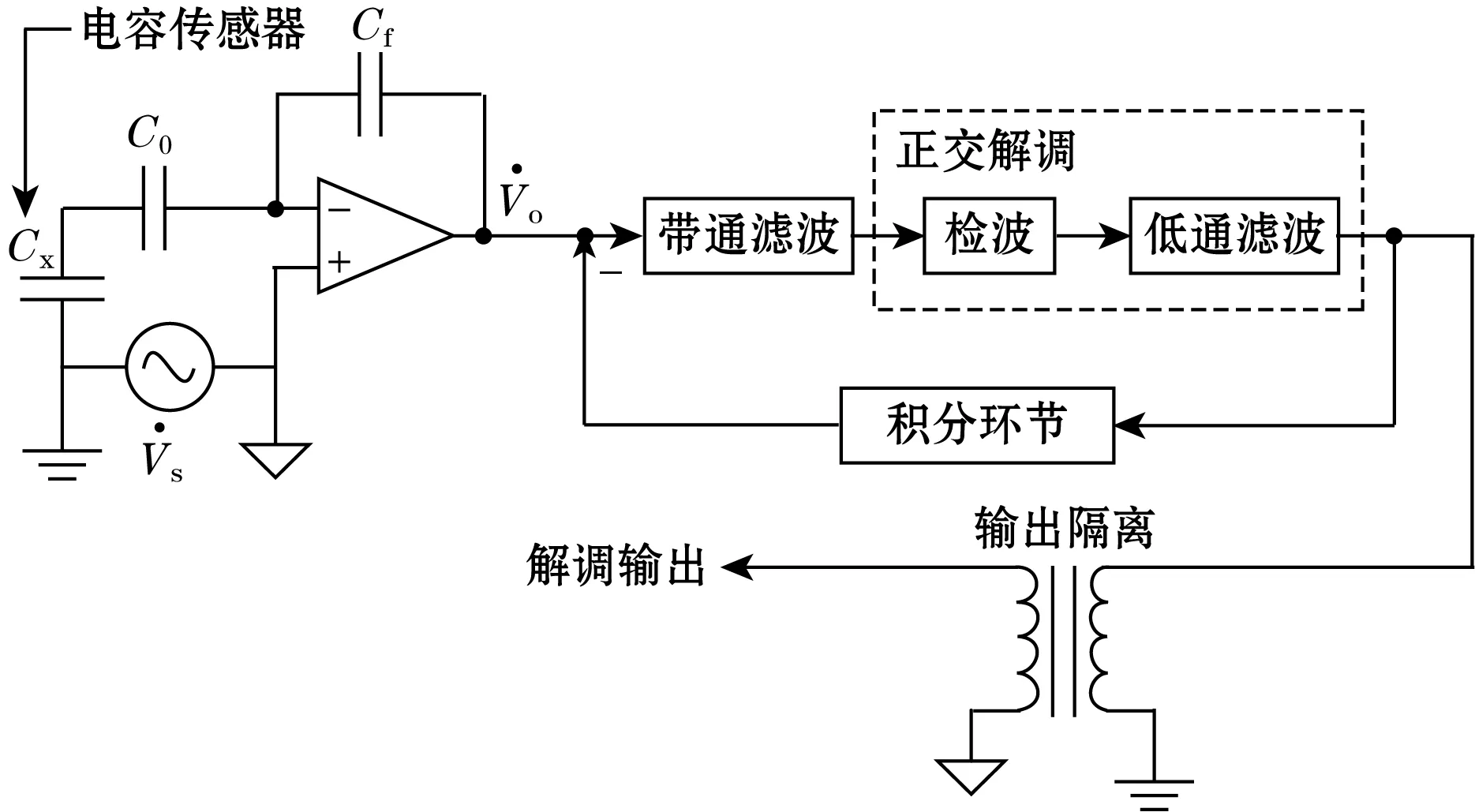

设计的基于调幅式测量电路的解调模块电路模型如图1所示。首先,调幅式前置电路完成电容信号到电压信号的转换,并以调制电路为核心,实现传感器被测电容极板位移信息到载波信号幅度电压变化信息的调制转换与放大;然后,经带通滤波器完成调幅信号的滤波处理;最后,对调幅信号进行正交解调后隔离输出得到解调振动信号。其中,正交解调电路由检波电路与低通滤波电路组成;负反馈积分环节实现对电容探头参数漂移的补偿。

图1 解调模块电路模型示意图

超声疲劳试验机驱动试振件产生的传感器输入信号为高频振动信号,其信号模型为

x(t)=Acos(ωt+φ)=Acos[θ(t)]

(2)

式中:A为振动幅值;ω为信号频率;φ为初相位;θ(t)为相位。

调幅式前置放大电路的输出为

(3)

其中,正交调制对传感器输入信号x(t)进行幅度调制,调幅信号表达式为

s(t)=Acos[ω0t+θ(t)]

=I(t)cosω0t-Q(t)sinω0t

(4)

式中:ω0为载波信号频率;I(t)=Acos(θ(t)),表示调制信号的同相分量;Q(t)=Asin[θ(t)],表示调制信号的90°相移分量。

将调幅信号经带通滤波器去除谐波分量后,利用正交解调对调幅信号进行解调,如式(5)所示:

(5)

式中T为输入信号的周期。

其中,带通滤波电路、正交解调电路与负反馈积分环节组成环路高通滤波,可以以5 Hz的截止频率来低频跟踪环境变化引起的电容探头参数漂移,实现对探头参数的补偿。

1.2 振幅求解

图2为振幅求解示意图,图2中A/D采集振动解调信号后在FPGA中实现振动信号的数据处理及控制,从而将振幅求解出来。振幅求解的实现有2个关键步骤:振动信号频率自适应动态滤波;基于Hilbert变换的数字包络检波器。

图2 振幅求解示意图

1.2.1 频率自适应动态滤波

设计了一种基于FPGA的频率自适应数字滤波器,首先利用振动信号的单频特点,将A/D采集到的数据通过频率估计算法得到实时频率估计结果,并自适应改变采样频率fs为信号频率的6倍。然后参数归一化的带通滤波器的中心频率f0也设置为滤波器采样率的1/6,此时滤波器参数无需调整,其通带可根据fs的变化而随之移动,使有效振动信号在通带范围内,从而实现了高频振动信号的动态滤波。

设在FPGA中进行数字信号处理时的全局时钟为fglobal,当前振动信号频率为f,当前采样率分频系数为K。其中本系统中fglobal为96 MHz,则有式(6):

(6)

设初始设置的采样率为fs max,对应的采样周期为Ts max,对应的初始分频系数为M,当前输入信号周期为T,则有式(7):

(7)

取N个周期长度的采样数据进行频率求解计算,故有式(8):

NT=nTs max+dt

(8)

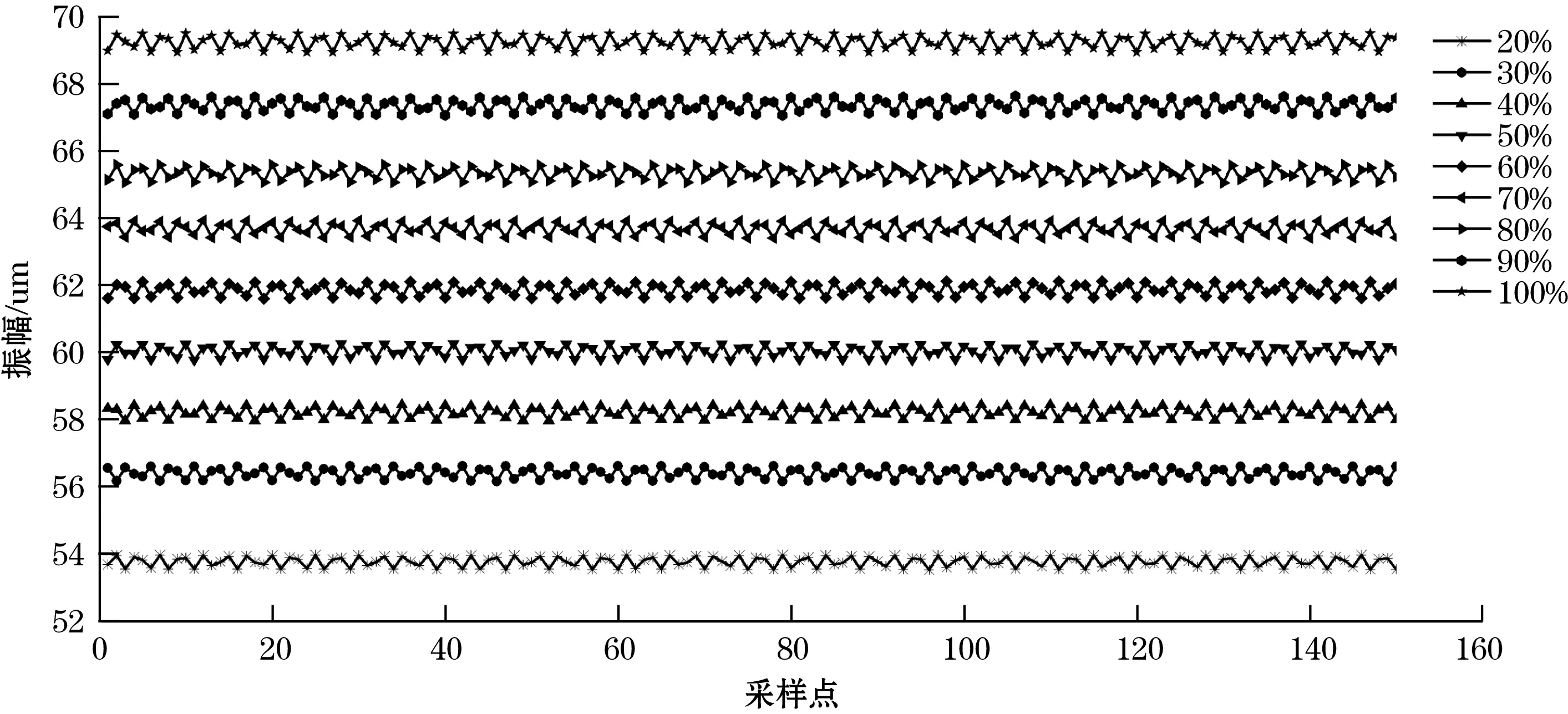

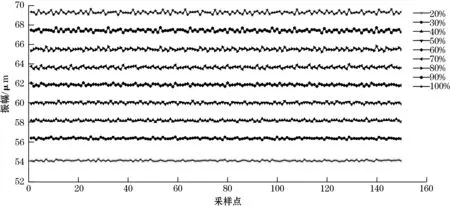

式中:n为该段数据长度内初始采样周期Ts max的取整周期数;dt为取整周期计算中的余数,故0 将式(8)进行变换后代入式(7),得式(9): (9) 在FPGA中设计参数归一化的IIR带通滤波器,设置滤波器采样率为滤波器中心频率f0的6倍,此时输入振动信号频率f等于滤波器中心频率f0。故由上述求得的采样率fs即可进一步确定IIR带通滤波器中心频率,使得线性校正后的振动位移信号在IIR带通滤波器通带范围内,并将振动位移信号中的谐波分量去除,构造出一个实带通振动位移信号f(t),实现频率自适应动态滤波。 1.2.2 基于希尔伯特变换的数字包络检波器 根据带通信号的低通等效原理,构建出能够衡量调幅信号包络的解析信号,然后使用希尔伯特滤波器来实现数字包络检波器,最终完成对振动信号幅值的求解。其中,带通信号的低通等效原理为,有实带通振动位移信号f(t),其解析信号z(t)可表示为 (10) 然后由解析信号z(t)可以构造出实带通振动位移信号f(t)的等效低通信号fl(t),fl(t)可表示为 fl(t)=z(t)e-j2πfct (11) 式中:fc为实带通振动位移信号的中心频率;fl(t)为f(t)的等效低通复包络。 将低通等效信号fl(t)利用极坐标形式表示,可表示为 fl(t)=a(t)ejΘ(t) (12) 式中a(t)和Θ(t)分别为低通等效信号fl(t)的包络和相位。 由上所述,则实带通振动位移信号f(t)可表示为 f(t)=a(t)cos[2πfct+Θ(t)] (13) 由式(12)和式(13)可知,fl(t)包含了f(t)中除载波频率以外的所有信息,实带通振动位移信号f(t)的包络和相位等同于低通等效信号fl(t)的包络和相位。其中,其包络和相位可表示为: (14) 由式(14)可知,由解析信号z(t)可以求得实带通振动位移信号f(t)的包络,最终实现对高频振动位移信号振幅的求解。其中,希尔伯特滤波器可以通过FIR滤波器和延时补偿模块实现:FIR滤波器具有严格的线性相位特性,同时非递归结构易于实现;由于构造的数字滤波器存在延时问题,使得实带通振动位移信号和其希尔伯特变换后的信号不同步,因此需要对希尔伯特变换进行延时补偿。 基于本文方法的电容式高频振动幅值测量系统由传感器、解调模块、振动位移采集及处理模块、数据传输模块组成,组成框图如图3所示。 图3 系统组成框图 传感器采用调幅式三同轴电容传感器,具有响应速度快、精度高、耐疲劳性能优异的特点;解调模块能对5 Hz~250 kHz的振动信号进行高精度解调,测量范围可达1 mm,同时还具有5 Hz低频跟踪补偿传感器因环境变化引起的参数漂移的功能;振动位移采集及处理模块包括AD7634数据采集单元、基于FPGA的数据处理及控制单元、D/A数据转换单元;数据传输模块包括基于Cy7c68013a芯片的USB2.0数据传输单元。 电容传感器标定实验台,将微位移平台固定在光学平台上,将超声疲劳试验机固定在微位移平台上,将传感器探头P固定在光学平台上不动,然后通过调整微位移平台使传感器探头P与超声疲劳试验机探头端面T的间距为350 μm,最后利用微位移平台对超声疲劳试验机探头端面T进行平移以改变标定间隙值。采用HP5529A双频激光干涉仪控制微位移平台的移动量,超声疲劳试验机探头端面T每移动约5 μm为一个测试点,对测试点3 min采集的AD数值进行平均处理,传感器探头P与超声疲劳试验机探头端面T的最小距离为280 μm,最大距离为480 μm,得静态标定数据,实验时的标定现场如图4所示。 图4 测量系统现场实验图 通过对静态标定数据利用曲线拟合法进行分段线性拟合,提高传感器标定的精度,其中曲线拟合利用三次多项式来逼近反非线性曲线,得到两段分段拟合曲线表达式如式(15)所示,并由数据绘制拟合曲线与线性度误差示意图,如图5所示,其中xi为AD采集值,h(xi)为对应间隙值,由图可知,传感器线性度标定的误差为0.044 78%。 (a)第1段拟合曲线与线性度误差示意图 (15) 为验证基于Hilbert变换的数字包络检波器此种幅值求解方法的幅值估计相对误差,利用MATLAB对其进行了仿真验证。仿真输入为振动叠加信号yt(t)=sin(2πft)+0.1sin(4πft),其中仿真时的高频振动信号频率f的范围为15~40 kHz,将仿真输入信号经IIR带通滤波器动态滤波后,由基于Hilbert变换的幅值求解方法得到振动幅值,再将其与仿真输入信号的振幅相比较即可求出该方法的幅值估计相对误差。仿真结果示意图如图6所示,结果表明该方法的幅值估计误差小于0.006%。 图6 幅值估计相对误差示意图 以JY-Y21型超声疲劳试验机作为产生高频振动信号的振动源,其输出频率为20 kHz±1 kHz,输出振幅通过改变输出功率进行调整。本次实验的目的仅为验证系统测量精度,若采用测量超声疲劳试验机驱动被测试件的形变振幅的方式进行实验,则被测试件的安装固定、激光多普勒测振仪的安装较困难,因此采用传感器与激光多普勒测振仪分别直接对超声疲劳试验机探头端面的不同位置进行同步测量。本次实验采用PSV-400-3D-M型激光多普勒测振仪,配合DD-900位移解码卡在200 μm的测量范围内具有3 nm的分辨率,测量精度优于0.1 μm。精度验证实验现场测试图如图4所示。 实验时,将超声疲劳试验机输出频率固定为20 kHz,输出功率从20%开始调整,每次输出功率递增10%,然后将激光多普勒测振仪的测量数据和电容式振动幅值测量系统的测量数据实时的采样上传到上位机中,两者的部分输出数据曲线分别如图7和图8所示,同时分别选取相同一段时间内连续测得值的均值作为输出对比数据,如表1所示。 图7 激光多普勒测振仪输出曲线 图8 电容式高频振动幅值测量系统输出曲线 表1 系统输出与激光多普勒测振仪输出比较 由传感器标定范围可知,系统的设计振幅测量范围为100 μm,然而受超声疲劳试验机的输出限制其产生的振幅未能达到满量程的测试要求。但是由本次精度验证实验对振动频率为20 kHz,振幅在50~70 μm的高频振动信号的测量后得到的对比实验结果表明,基于该方法的电容式高频振动幅值测量系统测量精度为0.261%F.S.,优于0.3%F.S.,振幅测量范围超过69 μm,最大可达100 μm,频响带宽大于20 kHz。同时由表1可知,系统测得值与激光多普勒测振仪测得值存在偏差,经过分析后主要有如下原因:传感器标定时存在误差、激光多普勒测振仪的测量误差、激光多普勒测振仪与电容传感器测点不同带来的误差等。 本文针对超声疲劳试验中超过20 kHz的高频振动幅值的测量问题,在电容振动测微技术的基础上提出了一种电容式高频振动幅值测量方法,并构建了基于该方法的高频振动幅值测量系统。首先,给出了一种基于调幅式测量电路的传感器解调模块电路模型,能够实现5 Hz~250 kHz振动信号的高精度解调;其次,在FPGA中设计了一种占用资源很少频率求解算法,实现了参数免调整的频率自适应数字滤波器进而完成了振动信号的动态滤波;最后,在FPGA中设计了基于Hilbert变换的数字包络检波器完成了振动幅值的求解,并对其进行了仿真分析,结果表明该方法的幅值估计相对误差优于0.006%。同时利用双频激光干涉仪HP5529A完成了振动位移信号的分段线性度标定,线性度误差为0.044 78%。 系统精度验证实验可以证明,对振动频率超过20 kHz的高频振动信号幅值的测量中,基于该方法的电容式高频振动幅值测量系统具有较高的测量精度和较大的测量范围,可以应用于超声疲劳试验中的振动幅值测量。

2 实验与分析

2.1 测量系统概述

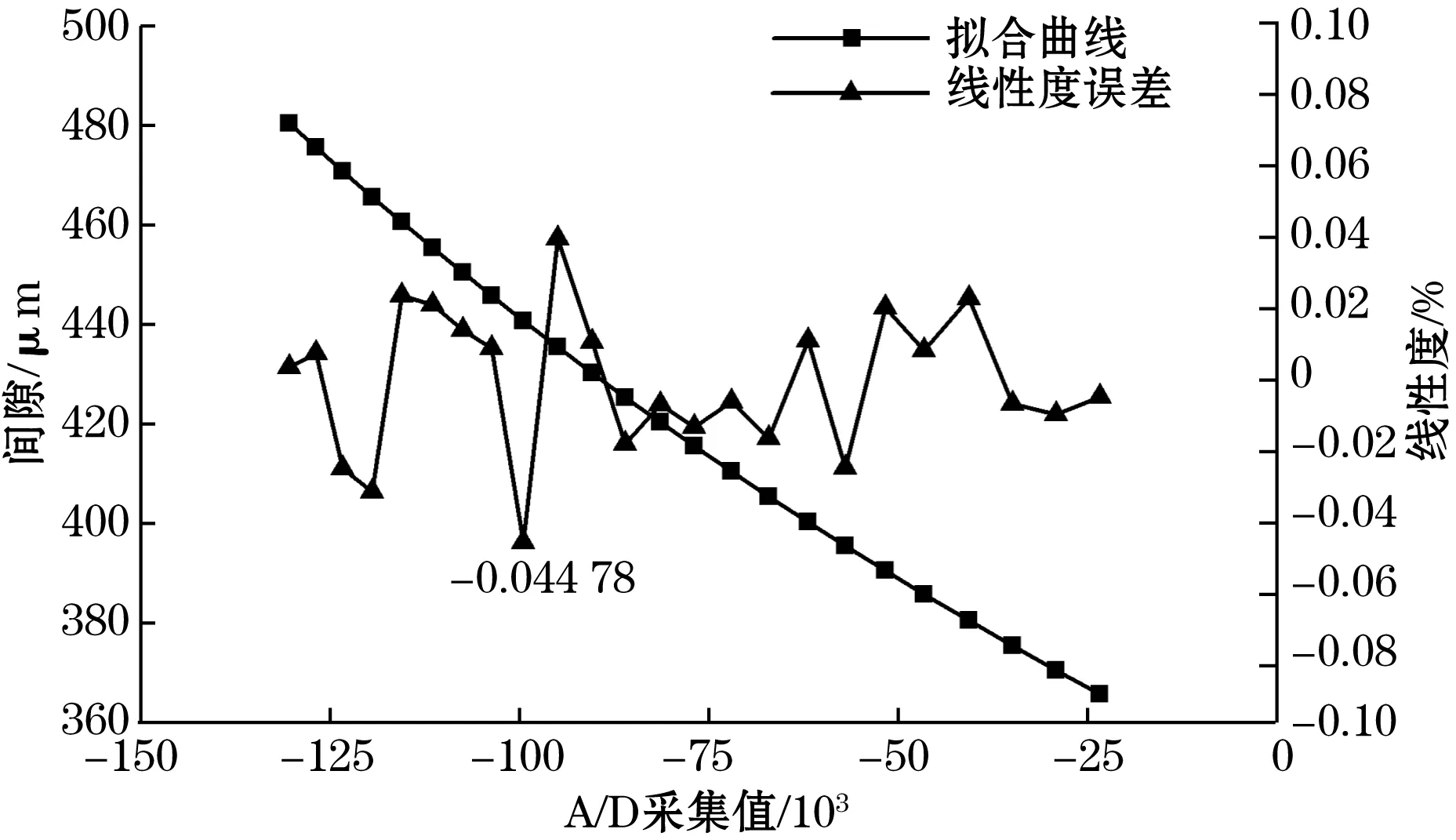

2.2 传感器标定

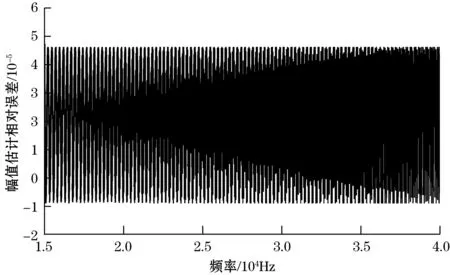

2.3 基于Hilbert变换的包络检波器仿真

2.4 精度验证实验

3 结束语