齿轮箱传动误差的高精度检测系统

2020-10-19徐桂敏王改芳杨正祥

徐桂敏,王改芳,杨正祥

(1.湖北第二师范学院物理与机电工程学院,湖北武汉 430205;2.中国地质大学(武汉)自动化学院信息技术教学实验中心,湖北武汉 430074;3.武汉交通职业学院智能制造学院,湖北武汉 430065)

0 引言

齿轮传动系统应用在各行各业,随着工业的进步对制造业提出来更高的要求,齿轮制造、齿轮箱装配、材料形变等都会造成齿轮误差。传动误差的检测有光电方法、惯性方法等,本系统采用精度比较高的绝对式位移传感器检测齿轮转动,并利用脉冲扩宽电路接收高速脉冲信号,读取脉冲并利用误差程序补偿齿轮圈数。

1 检测原理

绝对式位移传感器是利用电磁学将动测头和定测头的运动坐标变为位移的测量系统[1],具体检测原理如图1所示。位移坐标的旋转角度为360°,在齿轮不转的中心轴位置安装1个定测头,在转动的齿轮位置安装1个动测头,2个测头要求都垂直于磁场[2],随着齿轮转子转动,动定测头之间会产生角度,角度不同对应不同的电势能,利用电势能和初级相位就可以实现脉冲,对脉冲计算并补偿后就可以计算出齿轮数及传动比。

图1 绝对式位移传感器示意图

2 传动误差检测硬件系统设计

计算齿轮的传动误差首先要测量一个准确的齿轮比,测量齿轮比需要高精度的脉冲检测电路,具体包括输入整流隔离电路、时栅角位移分频器、高速脉冲展宽器电路等,输入整流隔离电路可以把交流信号变为脉冲信号[3],时栅角位移分频器可以细分角度脉冲提高精度,高速脉冲展宽器电路可以把脉冲高电平信号时间延长提高信号稳定性。

2.1 输入整流隔离电路

输入整流隔离电路可以实现交流信号转变为脉冲信号,实现此功能有两种方案,一种是输入全桥整流,一种是过零点检测,全桥整流电路比较复杂,可靠性也不如过零点电路[4]。过零点电路是当交流信号经过光耦隔离电路时,会产生正负脉冲信号检测从而可以作为开关脉冲检测。具体电路设计如图2所示,过零检测电路需要+5 V电源,由于L和N_IN为交流正弦波,大部分电压加在功率电阻R468和分流电阻R469上,由于光耦TLP160上的电压太小,此处忽略不计。正弦波为正向时光耦正向导通[5],光耦发送一个高电平信号,输出接口部分分流电阻R467阻值4.7 kΩ,限流电阻R466阻值为1 kΩ,双向光耦为选用芯片TLP160,整个电路的响应速度为20 ms。

图2 输入整流隔离电路

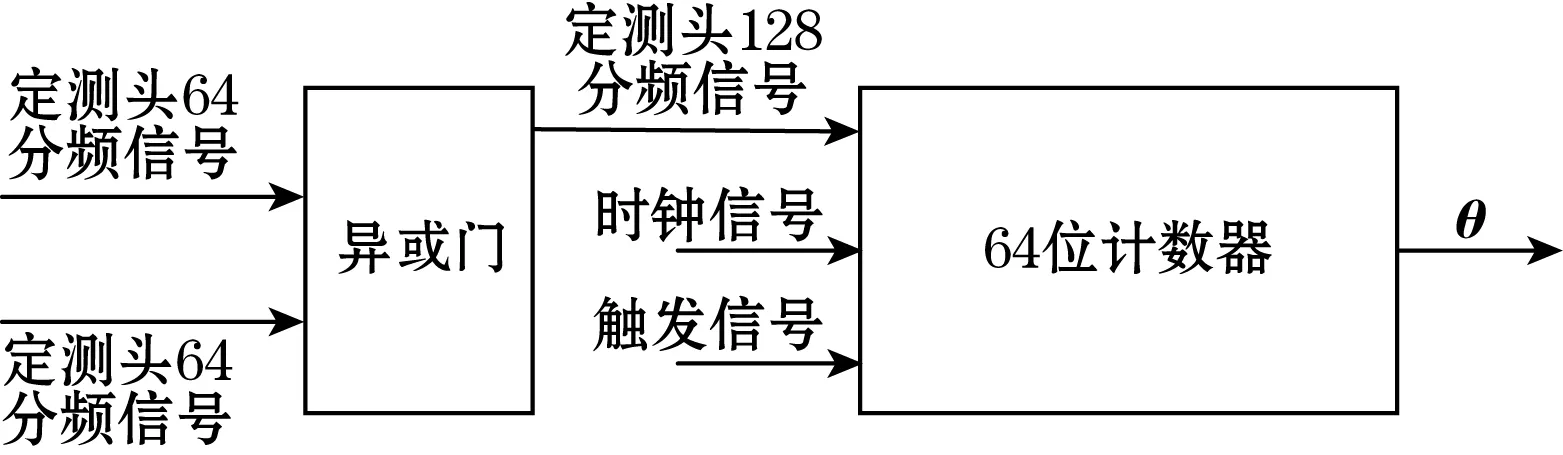

2.2 时栅角位移分频器

为保证齿轮高速转动时的精度,需要对时栅角位移传感器输出信号进行分频,时钟信号为80 MHz的高频信号,结合图3可以看出,64位计数器可以测量高转速下的转动角度,分频器中的异或门可以用来获取传感器中的脉冲宽度[6],脉冲宽度的判断为边沿触发模式,上升沿为触发信号,下降沿为结束信号,最后计数器把脉冲结果发送给输入输出模块。

图3 时栅角位移分频器

2.3 高速脉冲展宽器电路

高速脉冲状态下,传感器输出信号频率高且存在不稳定的状态,经常需要脉冲展宽电路来确保信号稳定,高速脉冲展宽器电路具体电路如图4所示。2个比较器组成1个单稳态触发器,可以输出1个100 ns脉宽的PWM信号,比较器TLC6752A起到限制触发作用,比较器TLC6751B起到单稳态触发作用。比较器TLC6752A施加了一个11 mV的偏置电压,可以消除比较器偏差和系统误差[7],电路中R472和C383起到定时器作用,系统上电后电容器C383开始充电,在100 ns后OUT_pluse变为低电平,从这时开始新脉冲会重新开启定时模式[8],如果输出信号频率或脉宽需要调整,电容器可以增加电容值。

图4 高速脉冲展宽器电路

3 传动误差检测系统软件设计

齿轮箱传动系统采集信号时需要用到软件配置,软件配置部分以数据采集为主,主要是保证采集数据的有效性,采集完数据后还需要根据实际动态误差计算齿轮数和传动比[9],最终校准后的齿轮数及传动比传输到上位机显示。

3.1 数据采集软件

数据采集部分的软件配置以下位机为主,系统上电复位后MCU初始化部分参数设置,其中包括串口、中断和计数器等方式,除此之外的分频及计数器已经在硬件部分表述清楚,具体软件配置过程见图5。系统上电后下位机先要进行MCU初始化[10],包括启动时钟、系统自检等功能,然后设置串口通讯的波特率和接收发送寄存器,同时打开中断寄存器并开始计数,计数器判断脉冲边沿并触发后初始化和复位FIFO,然后开始检测齿轮转速。

图5 数据采集程序

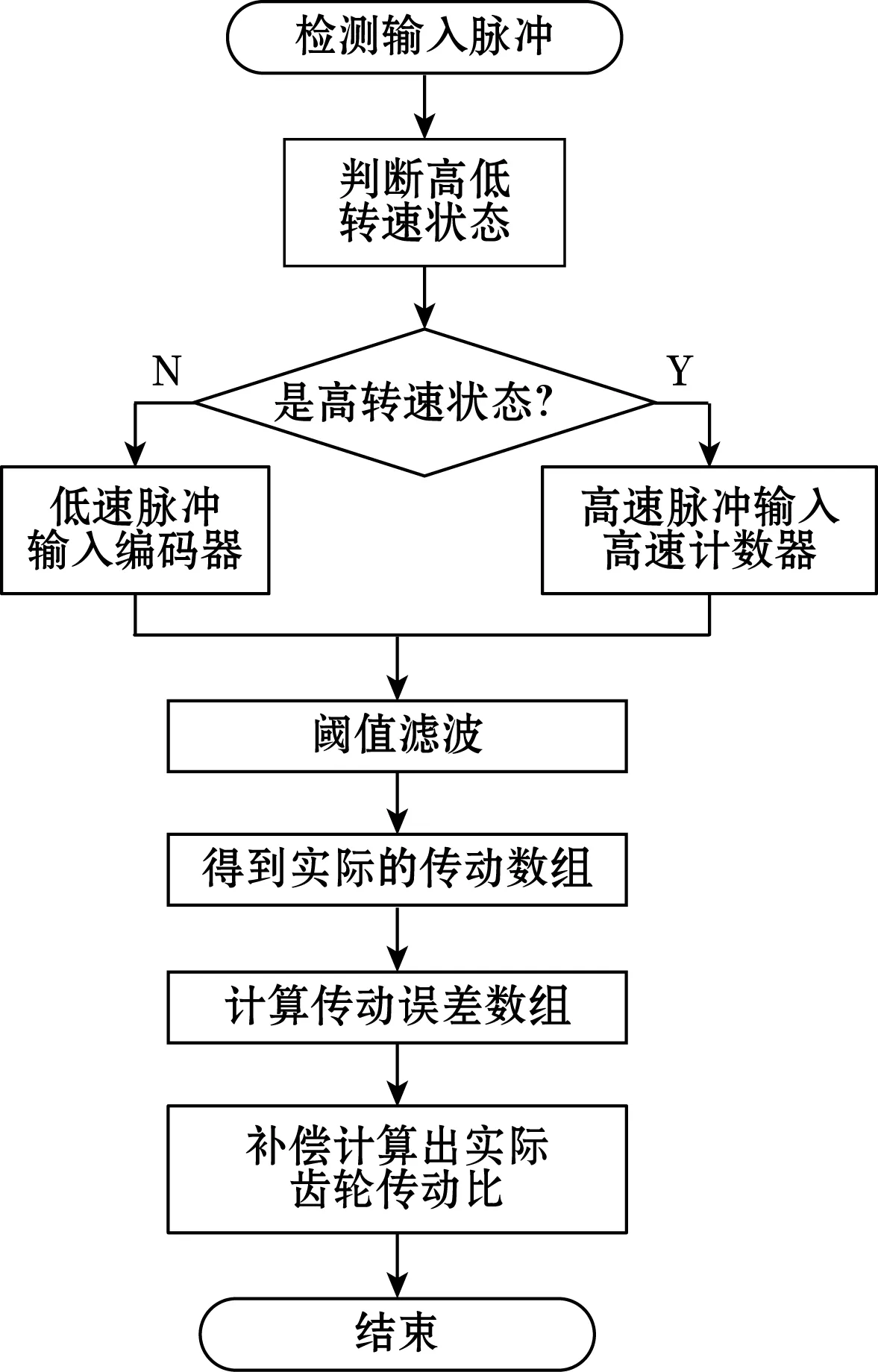

3.2 齿轮箱传动误差动态检测程序

齿轮转动过程中会有振动产生,信号会产生白噪声等误差,传感器也会出现丢失脉冲的现象,为了保证传动数据的准确性,需要把脉冲信号分开检测,这样才能保证输入信号的准确度[11],具体检测程序见图6。检测输入脉冲信号后,先判断是高速脉冲还是低速脉冲,高低速脉冲分别进入不同的输入检测通道,对于振荡信号要先用阈值滤波,确保信号稳定后再读取到数组中,数组补偿完后再计算传动误差并上传实际齿轮传动比。

图6 齿轮箱传动误差动态检测程序

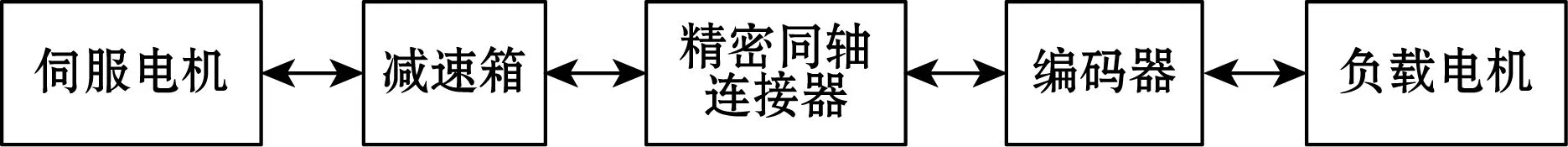

4 齿轮箱传动误差检测试验

4.1 输入采样信号

为验证传动误差的可靠性和精度,设计传动误差的试验验证平台,具体试验设置的连接关系见图7。伺服电机为低扭矩转速电机,减速箱为传动装置[12],为保证传动系统精度采用精密同轴连接器验证齿轮箱传动系统。为验证系统精度采集高速输入脉冲,具体结果见图8,脉冲为4 V的正负电压信号,在高低电平部分有干扰信号,主要是数据采集部分与伺服电机的地线连在一起,噪声并不影响输入脉冲信号。

图8 高速输入脉冲信号

图7 试验平台连接框图

4.2 额定负载下试验分析

在额定负载67 N下,利用90∶1减速箱的实际传动误差检测,在高速模式下测试传动误差曲线的时域信号,结果如图9所示。验证测试系统的可行性,结果表明周期误差曲线中弧度传动误差的最大值为0.456 3′,最小值为-0.734 5′,误差波动在电机启动瞬间比较大,随着转速稳定后弧度误差也大幅度降低,可以满足传动系统高精度检测的要求。

图9 额定负载下传动误差曲线

5 结束语

本文设计了一种齿轮箱传动误差的高精度检测系统,采用绝对式位移传感器检测位移,首先分析绝对式位移传感器的原理,然后对输入整流隔离电路、时栅角位移分频器和高速脉冲展宽器电路进行硬件设计,开发数据采集软件和齿轮箱传动误差动态检测程序,利用90∶1的减速机的实际传动误差检测验证系统的可行性,结果表明周期误差曲线中传动误差的最大值为0.456 3′,最小值为-0.734 5′。