接箍拧接机自动控制系统的设计与应用

2020-10-19杨浩然吴明亮吴明永张来喜

杨浩然,吴明亮,吴明永,张来喜

(1.兰州理工大学机电工程学院,甘肃兰州 730050;2.兰州城市学院培黎石油学院,甘肃兰州 730070)

0 引言

油、套管是输送石油、天然气等能源的主要方式,油、套管质量影响整个输送管线可靠性。油、套管生产过程中,接箍拧接机是上卸扣的主要设备,其决定着油、套管的连接性能和密封性能[1-2]。油、套管在拧接过程有严格的扭矩要求,如果扭矩达不到标准,就会出现粘扣、松扣、密封不严甚至脱扣的问题[3]。由于油、套管长期处于恶劣的工作环境中,一旦出现问题,会产生巨大的经济损失[4]。因此,智能、高效、可靠的高精度拧接机控制系统在油、套管生产过程中尤为重要。

目前,接箍拧接机的整个工作过程主要靠人工完成,操作人员通过转换开关和按钮控制相应的电磁阀来完成相应的动作,甚至有些参数要靠肉眼判断,造成生产效率低、可靠性差。有必要设计一套可靠的自动化智能控制系统来提高生产效率和产品质量。

本文依托中国石油某油田接箍拧接机工程项目,针对现有接箍拧接机控制方面的不足进行了改进,并结合成熟的PLC技术、通讯技术和C#高级语言设计了智能化程度更高、效率更高、可靠性更好、更加精确的接箍拧接机控制系统。

1 接箍拧接机的构成与工作过程

接箍拧接机本体主要由主钳、背钳、液压马达、气缸、拉压力传感器和旋转编码器等构成[5]。背钳通过气缸控制,用于固定住管体;拉压力传感器安装于背钳下方中心位置,力臂长度为1 m,因此传感器测得的拉压力值可以认为就是扭矩值。背钳整体可以通过另外一套气缸根据拧接管体的长度调节与主钳的距离。主钳通过液压马达控制,用于夹紧并旋转接箍,工作时需要液压站提供动力。液压站主要包含1台22 kW主泵、1台11 kW副泵和1台0.25 kW冷却风机。两泵之间的切换采用两个电磁溢流阀控制,以此来控制主钳旋转的速度;在液压回路中包含1个电磁换向阀来控制主钳旋转的方向。管体的输送由外部拧接辊道完成,拧接辊道将刚完成车丝的管体从车丝机输送至拧接机,途中需要将管体套上接箍并进行预拧。

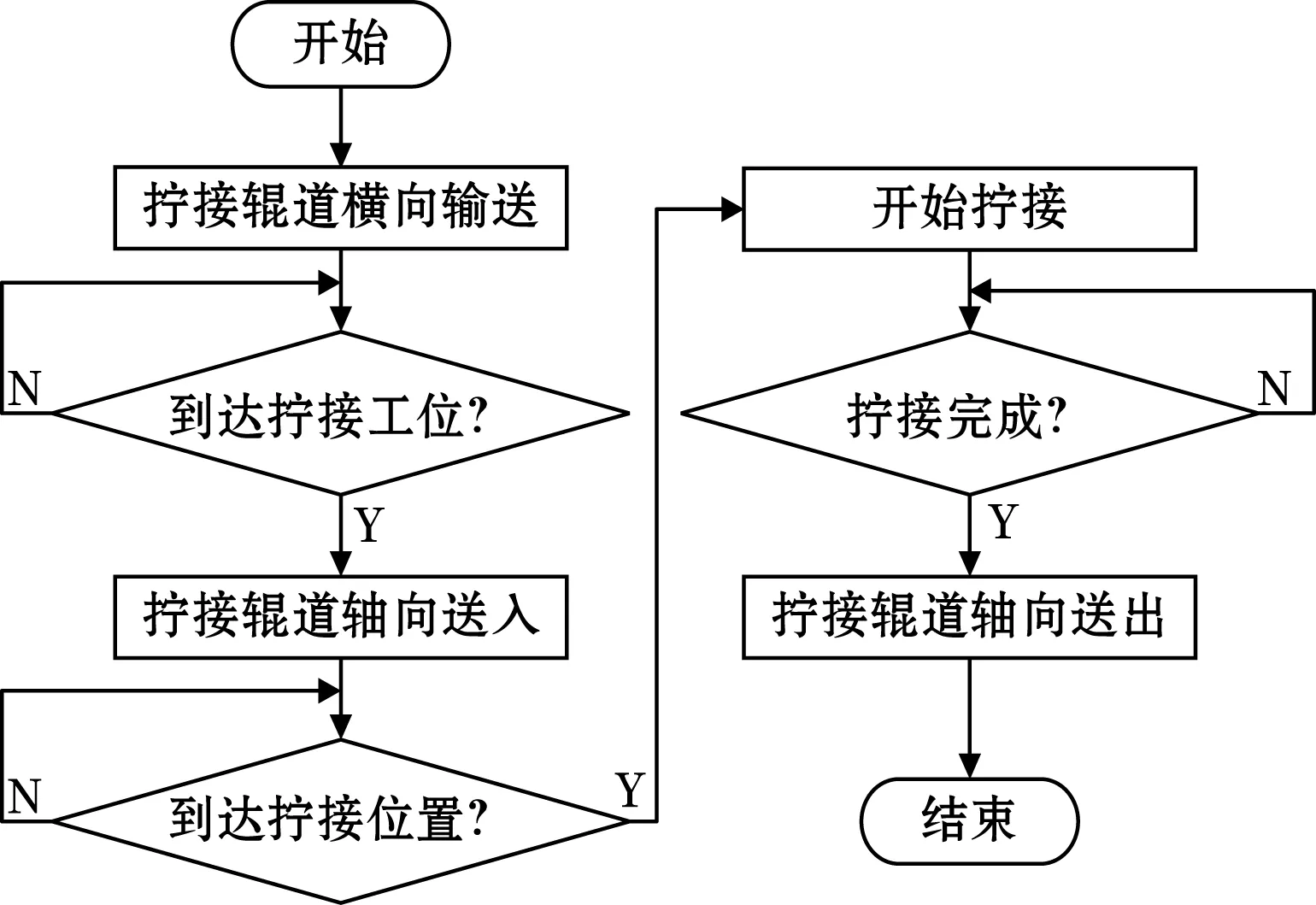

整个拧接过程可以分为输送过程和拧接过程两部分。输送过程由外部拧接辊道完成,过程分为横向输送和轴向输送,将管体从车丝机输送至拧接机属于横向输送,将管体送入/出拧接机属于轴向输送。拧接过程由拧接机本体完成,且有上扣和卸扣两种功能。其工作流程如图1所示。

图1 接箍拧接机工作过程

2 系统的总体设计及功能需求

系统采用由上位机和下位PLC构成的两级控制系统,上位机与PLC通过以太网通讯实现数据的监控和采集。下位PLC与拉压力传感器通过A/D模块进行数据采集;利用PLC的高速计数器对旋转编码器的脉冲数进行采集,其他信号为开关量[6]。

根据控制要求,系统需要具备以下功能:

(1)系统能够实现手动和自动两种操作方式,针对不同的工况,自由切换。自动操作方式用于正常生产过程中,各个机构协同运行;手动操作方式主要用于检测、维护和故障排除。

(2)系统能够加工不同的管体规格且具有足够的灵活性。加工的管体规格不同,需要记录的参数和判定合格的标准也有差异,系统需要有多种模式应对不同的管体规格。

(3)系统具有报表功能,可以随时查询记录的数据,能够将数据绘制成相应的曲线,进行曲线报表打印。

(4)上位机和下位机之间的通讯速度快,且稳定可靠。

(5)系统在发生故障时,能够自动报警且上位机能够显示发生故障的设备,并能够为故障的排除提供有效的信息。

(6)系统能够实时绘制扭矩与圈数关系以及转速与圈数关系曲线,以此来判定产品是否合格。

3 拧接过程的数据处理与算法

3.1 数据处理

在拧接过程中,受到外部环境影响,会导致拉压力传感器的检测数值出现波动,因此需要进行均值滤波处理。

根据控制要求,下位机每隔20 ms对拉压力传感器进行一次数据采集,以5个数据为一组,去掉5个数据中的最大值和最小值,剩下3个数据取平均值,平均值为最终处理完成的数据,上位机每隔100 ms将一个处理数据计入报表。具体方法如下:

设5个数据分别为a1,a2,a3,a4,a5,A=a1+a2+a3+a4+a5,amin=min{a1,a2,a3,a4,a5},amax=max{a1,a2,a3,a4,a5},最终处理的平均值a=(A-amin-amax)/3。

3.2 特殊扣拐点判据

根据控制要求,在拧接特殊扣型时,需要在拧接结束后判断扭矩与圈数关系曲线的拐点。拐点指的是扭矩大小急剧增加的起始点,拐点的纵坐标称为台肩扭矩,拐点的横坐标称为台肩圈数,如果某一特殊扣型产品的扭矩与圈数关系曲线上不存在拐点,则认为产品不合格。为了使系统能够自动判断拐点,需要一定的判据。

拧接过程中扭矩大小急剧增加,意味着曲线斜率急剧增加,设x表示圈数,y表示扭矩,k表示斜率。k的数学表达式为

(1)

其中x→x0但x≠x0。在实际应用中由于主钳转速慢,数据记录速度快,为保证x≠x0,设n为数据记录的次数,xn为第n次圈数数据记录,对应的斜率kn可以表示为

(2)

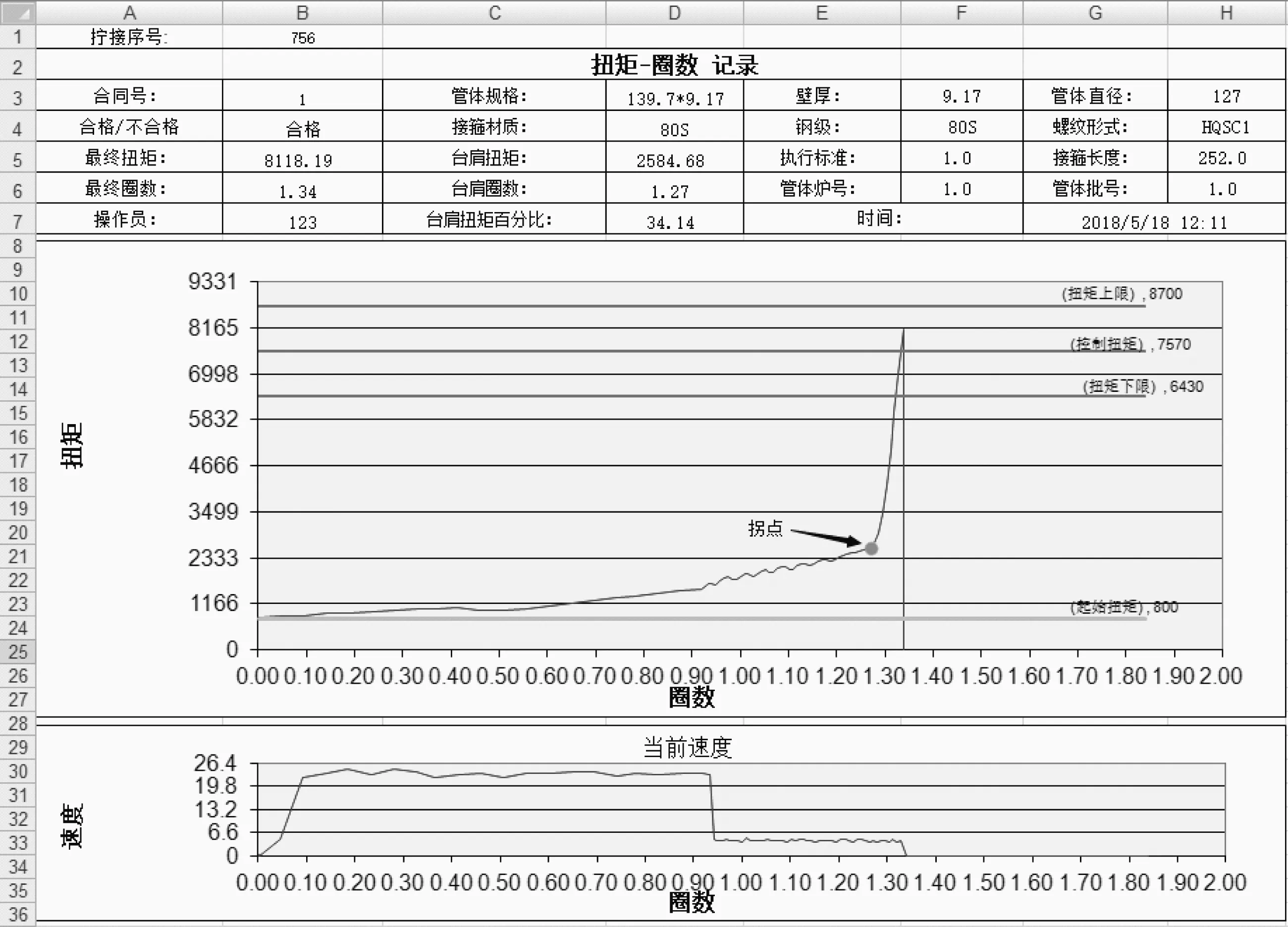

通过实际拧接数据测得:如果对于给定的斜率参考值M,存在一个正数z,只要n>z,对应kn的值总满足不等式kn>M,且任意取两个值n1和n2,当z 根据控制要求和点数,系统选用S7-1200 PLC,具体模块配置与其他硬件选型如下。 PLC的CPU型号为1214C,本机带有14个输入点、10个输出点和2个模拟量电压输入点。扩展1块输入/输出模块SM1223(16点输入,16点输出)。由于PLC本体的模拟量输入点只能接收电压信号,因此需要扩展1块可接受电流信号的模拟量输入信号板SB1231(1模拟量输入)。 本系统选用BK-1B的拉压力传感器,量程为-5 000~5 000 kg,输出信号为4~20 mA。 系统选用型号为TRD-J1000-RZ旋转编码器,分辨率1/1 000。 系统的软件设计分为下位程序设计和上位软件设计两部分,下位软件设计是指PLC的程序设计,使用STEP7进行设计[7-8];由于100 ms采集一组数据并记录报表对软件的运行效率要求较高,因此采用C#高级语言对上位机程序进行设计。 5.1.1 拧接程序的设计 根据要求接箍拧接机需要拥有上扣功能和卸扣功能,其中上扣功能需要有手/自动两种操作模式。具体流程如图2和图3所示。 图2 自动上扣流程图 图3 卸扣流程图 5.1.1.1 上扣 管体到达拧接工位,开始轴向送入,管体到达主钳减速检测开关后开始减速,并延时停止,确保接箍到达主钳内合适的位置。管体到位后,背钳夹紧,延时一段时间后打开主泵溢流阀,主钳夹紧并高速旋转,达到减速扭矩后,主泵溢流阀关闭,副泵溢流阀打开,主钳变为低速旋转,达到控制扭矩后,副泵溢流阀关闭,主钳停止旋转,等待J值按钮确认,若需要继续拧接,则需要按重复拧接按钮,打开副泵溢流阀继续低速旋转上扣,J值确认按钮按下后,主钳松开,延时一段时间,背钳松开,管体轴向送出,退出检测开关后,延时停止,然后进入下一个循环。手动上扣仅是将延时控制换为人工操控按钮和转换开关,控制流程与自动控制相似。 5.1.1.2 卸扣 卸扣时,先打开副泵溢流阀,主钳开始以低速旋转,延时一段时间,检测扭矩是否大于减速扭矩,若大于减速扭矩,则继续用低速旋转,若低于减速扭矩,副泵溢流阀关闭,主泵溢流阀打开,主钳高速旋转,直至完全松开,卸扣功能仅有手动功能。 5.1.2 主钳圈数和瞬时转速的计算 PLC通过高速计数器对旋转编码器进行脉冲数采集[9]。采集的脉冲数除以旋转编码器自身的分辨率,就得到旋转编码器转动的圈数,再乘以相应的传动比,就可以得到主钳转动的圈数。瞬时转速的计算原理与曲线斜率的计算相似,实际实现通过PLC的循环中断组织块,设定每隔100 ms执行一次中断,在中断开始和结束时分别读取一次脉冲数,结束时的脉冲和下一次开始时的脉冲的时间间隔为100 ms,将2个时刻的脉冲数作差,在经过圈数计算,就可以得到100 ms主钳转动的圈数,进而计算转速。拧接过程大约需要持续1 min以上,所以10 ms是很小的时间间隔,因此可认为该转速为主钳的瞬时转速。 系统的上位软件采用C#高级语言编写[10]。主要完成数据显示、曲线绘制、参数设定、数据记录、报表打印、故障报警、用户管理和模式转换等功能。该上位软件具有良好的兼容性、高效性、稳定性和易扩展性。下面将介绍软件的主要功能。软件主界面如图4所示。 图4 主界面图 5.2.1 数据显示与曲线绘制功能 在操作过程中,很多数据需要最直观的传递给操作人员,而不是需要操作人员去进行复杂的查询。因此,在软件设计时,要将这部分信息在主界面进行显示。判断一个产品是否合格,主要的判定依据是数据绘制成的曲线,因此曲线也需要放在主界面显示。绘制的曲线有2条,一条是扭矩-圈数关系曲线,另一条是转速-圈数关系曲线,这2条曲线在拧接过程中实时绘制,拧接过程开始后,当扭矩达到起始扭矩时,软件开始记录数据并绘制曲线,直至拧接过程结束。流程如图5所示。 图5 报表记录流程图 5.2.2 数据记录与报表打印功能 数据记录主要是指上位机每100 ms采集一组下位机的数据,每组数据包含扭矩、转速和圈数。由于管体规格的差异,拧接过程持续的时间也有所区别,根据要求一个产品需按照记录2 000组数据的数据量进行设计。也就是说每个产品要记录6 000个数据,而正常情况下每天加工的产品数量成百上千,如此数量显然数据库很难承受,因此采用OLEDB技术,将数据直接记录到Excel中,每个产品对应一个Excel文件。每个Excel文件中除了拧接过程记录的数据,还包含对应产品的相关参数以及数据绘制成的曲线,以上内容构成最终的报表,Excel的文件名为拧接序号,软件拥有拧接合格立即打印的功能,可以实时打印报表。 5.2.3 用户管理功能 软件中用户类型分为2种:一种是普通用户,普通用户的用户管理权限仅限对本用户的密码修改,以及本用户的登录与退出;另一种是管理员用户,管理员用户的用户管理权限有创建新用户、修改所有用户的密码或用户名、设置每个用户的用户类型和删除用户等。用户在登录完成后,软件就会判断所登录用户的用户类型,以此来决定用户管理权限。 5.2.4 模式转换功能 软件包含扭矩和特殊扣两种模式,其中特殊扣模式是专门针对特殊口型产品的模式,这种模式会记录台肩扭矩和台肩圈数并计算台肩扭矩百分比,根据结果将拐点标在实时绘制的曲线上,并将拐点的数据记录至报表,以在报表的曲线上也标出拐点。 S7.NET通讯协议完全用C#编写,仅适用于上位机与PLC的以太网连接。在本系统中,与上位机通讯的PLC是S7-1200 PLC,因此,本系统的上位机和PLC之间的通讯可以使用S7.NET通讯协议。上位机作为客户端,PLC作为服务器,上位机可以对PLC进行读写操作,在PLC中不需要写任何通讯程序。通讯接口为以太网接口,通过交换机与PLC相连接。 系统自2018年4月投入运行至今,未发生过故障。系统稳定性强,自动化程度高,操作简单。图6为2018年5月18日生产的某个特殊扣产品的报表,从报表可以看出,虽然曲线中有一段波动,但由于横坐标为圈数而不是时间,因此这段波动是拧接过程中缓慢产生的真实扭矩,不是传感器的瞬时波动,这段波动对应转速曲线可以看出,是由于拧接过程到达减速扭矩,主钳减速导致的,对产品质量没有影响。箭头所指的点为拐点,曲线拐点位置判断准确,达到设计要求。 图6 2018年5月18日某产品报表图 本系统结合PLC技术、通讯技术、C#高级语言和合理的控制算法设计的新型接箍拧接机自动控制系统,解决了传统控制中自动化和智能化程度低的问题。系统可以长期稳定的运行,具有很高的可靠性和抗干扰能力。实践证明,本系统高效智能,具有良好的推广价值。4 系统的硬件设计

4.1 PLC的模块配置

4.2 拉压力传感器

4.3 旋转编码器

5 系统的软件设计

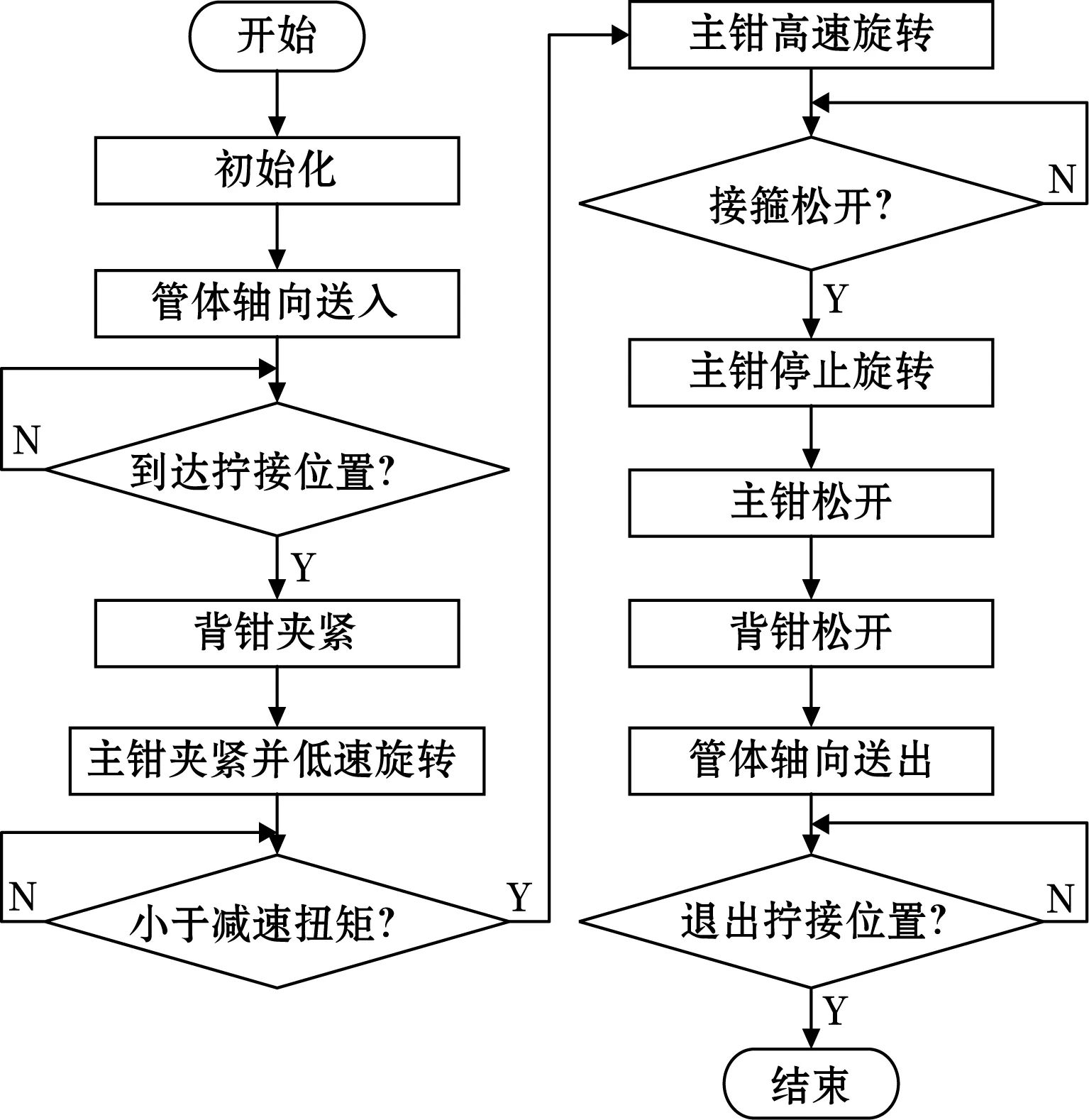

5.1 系统的下位程序设计

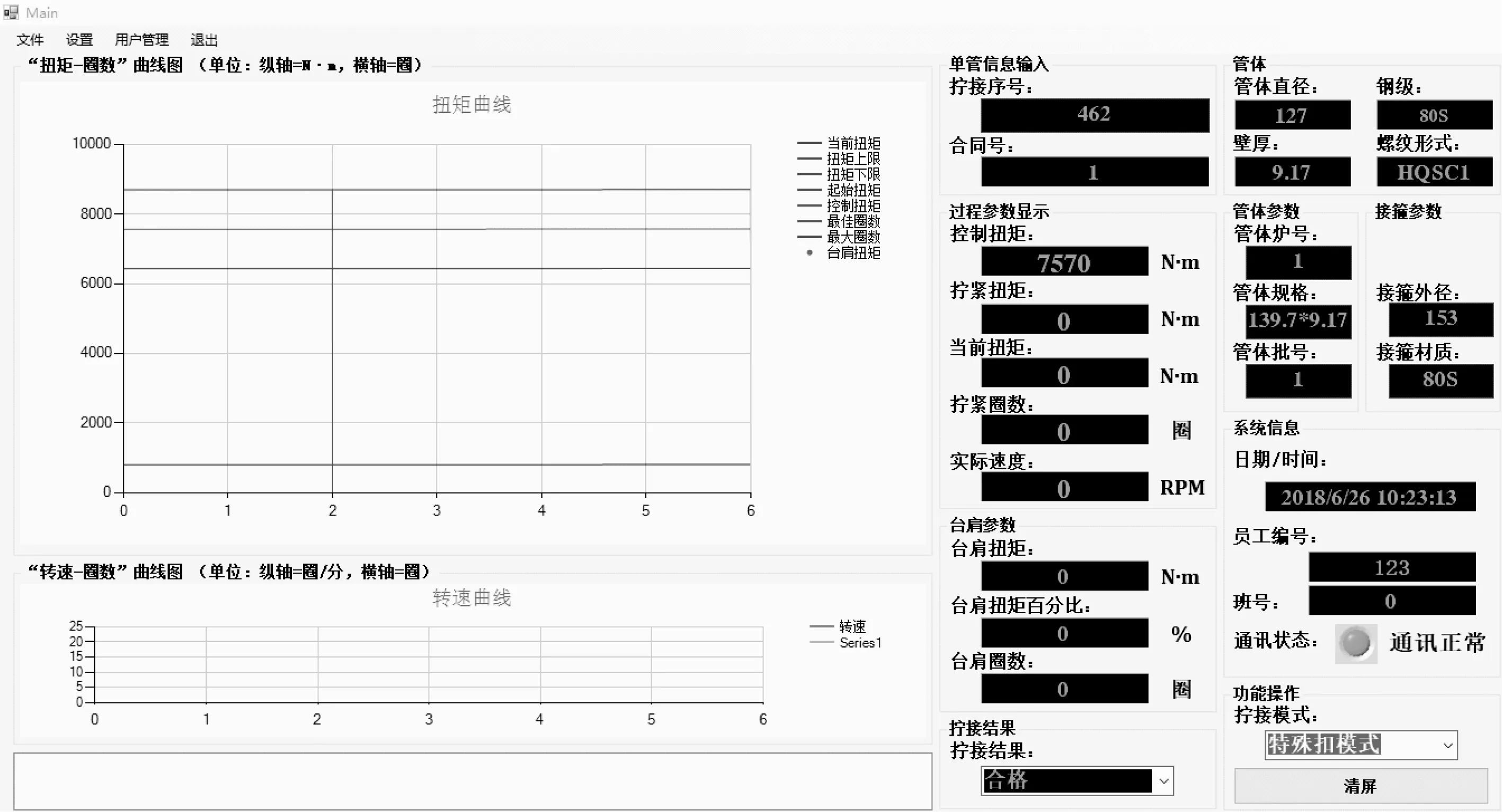

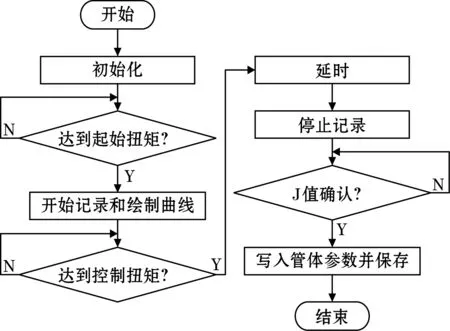

5.2 系统的上位软件设计

5.3 系统的通讯设计

6 系统的实际运行状况

7 结论