基于isight 的湿式吸尘器分离器优化设计

2020-10-19王贵川巩伟杰

王贵川, 庄 饰, 巩伟杰

(深圳大学 机电与控制工程学院, 广东 深圳 518000)

0 引言

目前, 随着城市化进程的推进, 人们生活水平的提高,对生活品质的要求也在提高,使用吸尘器的家庭也越来越多。

同时,人们在室内的活动时间越来越长,大部分人的工作都在室内完成, 人们对室内的空气污染也越来越关注。据统计,我国城市居民室内活动时间为87.5%[1]。而室内空气污染主要来源是可吸入颗粒物PM10,许多研究表明室内可吸入颗粒物PM10 高于室外。 然而,使用典型袋式真空吸尘器进行吸尘作业时将会不可避免的使得尘土中的细小颗粒进入空气中,加重空气的污染,而湿式吸尘器具有不错的效果[2]。

湿式吸尘器原理是颗粒被吸入吸尘器中会先撞击进入水池,水池将捕捉绝大部分灰尘颗粒,少部分逃逸的颗粒将会被湿式吸尘器的旋转分离器阻挡, 并被空气中的液滴捕捉。 所以旋转分离器的分离性能就尤其重要。

对于湿式吸尘器旋转分离器的设计中,专利[3]设计了一种轻微倾斜的直叶片,专利[4]设计了一种机翼形叶片分离器。 而与之原理类似的是火电制粉工艺中磨煤机的旋转煤粉分离器。 孔文俊等[5]阐述了旋转分离器颗粒分离平衡原理,并指出旋转叶片安装角的重要性。 文献[6]则是利用Fluent 对旋转分离器进行了气固两相流数值模拟研究。 文献[7,8]则是提出了一种新型弯扭叶片的旋转分离器,并对利用Fluent 对其进行了数值模拟研究。

目前, 针对湿式吸尘器的旋转分离器的研究还是一片空白, 随着大家环保意识日渐增加, 这种不需要换滤袋,仅需要水清洗,并且不会对空气造成二次污染的吸尘器将会得到更多的发展和应用, 所以对于湿式吸尘器分离器分离性能的研究就尤为重要。

因此,本研究依据湿式吸尘器工作环境,依据磨煤机旋转分离器的叶片结构,设计一种全新的旋转分离器,并利用Isight 平台集成Fluent 等软件,对分离器的叶片参数建立多目标优化模型,使用优化算法对其进行优化,并寻得最佳参数。

1 分离器流场建立

1.1 分离器流场模型建立及网格划分

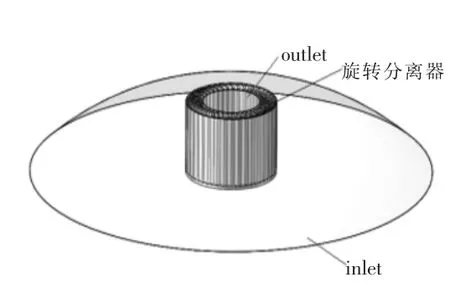

湿式吸尘器旋转分离器的研究国内比较少, 而起着相似功能的MPS 磨煤机分离器却有不少研究。 本研究分离器模型参考了磨煤机分离器的结构形态, 并参考了文献[7]提出的弯扭磨煤机分离叶片,以分离器叶片的弯扭半径R, 叶片安装倾角r 作为优化设计的参数,叶片模型如图1 所示。

为了便于计算分离器分离效果,减少计算时间,流场模型只取了分离器以及所在平面截取的封闭空间。 依据某吸尘器结构,利用Solidworks 建立简化三维模型,如图2 所示。

图1 叶片设计参数

图2 流体域的设置

在流体计算中,网格数量和网格质量尤为重要。本研究利用Icem15.0 来绘制网格, 对分离器叶片部分进行网格加密和细化,以便计算的时候在叶片部分准确性更高。网格为便于后续集成到isight 平台,所有采用非结构四面体网格。为保证计算结果准确性,壁面网格误差对结果带来的影响,对整个流体域进行网格无关性验证,验证标准以分离效率Ф 来表明,分离效率Ф 由式(1)计算可得。 网格验证结果可知,当网格数量为157 万及以上时,分离效率Ф 的波动较小,为了节省计算资源,整个计算过程网格数量设定在157 万左右。 网格无关验证如表1 所示。

表1 网格无关性验证

1.2 Fluent 参数设置

利用fluent 对实际风流进行仿真。 计算模型选择标准k-ε 模型,入口选择压力入口,压力为0。出口选择压力出口,压力为22KPa[9]。 叶片旋转按照srf 变坐标系模型设置,旋转域转速20000rpm/s,叶片转速随旋转域转速而定。

为反映分离器对灰尘粒子的分离效果, 采用dpm 模型来模拟灰尘粒子在流体中的运动情况。 所有壁面均为反射灰尘粒子。 灰尘粒子直径采用R-R 分布,设置在1~10μm,平均为5μm,密度为912kg/m3[10],并定义分离效率Ф,如式(1)所示。

其中:m—逃逸粒子数量;n—总释放粒子数量。

2 联合优化分析

2.1 Isight 对软件的集成

Isight 是一款起源于GE 的功能强大的计算机辅助优化平台,广泛应用于航空、航天、汽车、船舶、电子领域以及复杂产品多学科设计优化。用户可以通过Isight 集成和管理复杂的仿真流程, 运用多种优化算法自动探索得到优化方案,从而缩短产品研制周期,降低研发成本[11]。

本研究首先需要用实验设计方法DOE(Design of Experiments)来得到原始的数据样本。 主要集成的软件有模型生成与变更软件Solidworks,Isight 中有Solidworks 模块,方便直接集成。 ICEM 软件将对变更后的模型进行自动网格划分, 划分后得到msh 文件输入fluent 软件中进行求解计算, 计算后的结果将会流入计算器中进行逃逸率的计算,最后返回DOE 中。 为了使实验设计方法的样本点分布更均匀, 实验设计方法选择优化拉丁超立方(Optimal Latin Hypercube)。Isight 集成各软件的流程图如图3 所示。

图3 isight 集成各软件流程图

2.2 近似模型的建立

直接进行优化计算将在绘制网格和流体仿真部分计算量过大,采用近似模型来模拟真实情况,将会极大减少电脑计算量,节省时间。 Isight 中包含了多种近似模型,为了更好更容易的拟合真实情况, 本研究选用径向基函数神经网络RBF(Radial Basis Functions)近似模型。Isight 中的神经网络的结构是三层前向网络, 接受输入信号的单元层为输入层,输出信号的单元层为输出层,不直接与输入输出发生关系的单元层为中间层或隐层。 而相对于BP神经网络来说,RBF 神经网络对于复杂模型问题上,建模时间优势较大,在拟合能力和学习速度方面均优于BP 网络[12]。

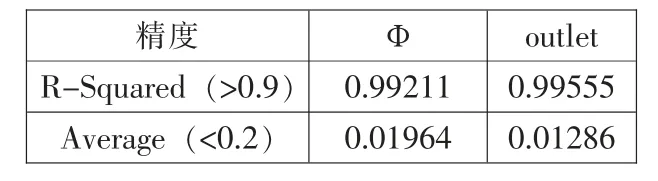

实验设计的输入是叶片倾角r 和叶片半径R, 输出是叶片的分离效率Ф 和出口的质量流量。 实验设计一共得到43 组样本点,通过RBF 方法来构建近似模型。 建立的模型需要进行误差分析,分析结果如表2 所示。 其中,拟合精确度R2>0.9 代表模型具有一定可靠性,R2越接近1,拟合就越精确。 同样,平均误差Average<0.2 代表模型可靠。 可见,近似模型拟合效果均比较理想。

表2 近似模型误差分析

2.3 算法优化

对于本研究,输入参数主要是叶片倾角r 与叶片半径R,倾角的取值范围为0~60°,叶片半径的取值范围为5~50,过小叶片将过于短。 对于输出参数则是分离效率Ф 和出口质量流量outlet。 对于颗粒的隔离,分离效率Ф 是越高越好,同时为了使吸尘器吸力充足,出口质量流量outlet 也是越大越好。 数学模型表示为:

对近似模型的优化算法选择NCGA 遗传算法来进行多目标优化,可以求出Pareto 最优解集。种群大小设置为20,迭代次数设置为40,交叉概率1.0,变异概率0.01。Isight集成近似模型的流程图如图4 所示。

3 优化结果对比分析

图4 isight 集成近似模型流程图

3.1 算法优化

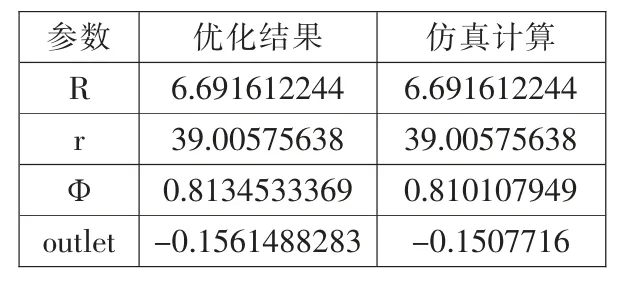

在对优化模型进行算法优化后得到pareto 解集, 所有的pareto 解集构成了pareto 前沿,在综合考虑分离器灰尘隔离能力和不影响分离器吸力的情况下,确定取权重比outlet:Ф为2.6:1 时的pareto 解为最优解。

3.2 结果对比

将近似模型优化的最优结果带入仿真计算模型中,改变模型重新绘制网格进行流体计算, 判断仿真计算和近似模型之间的差别。 优化结果与实际结果对比如表3所示。 其中逃逸率Ф 近似模型和计算得出的结果误差仅为0.413%,出口质量流量outlet 的误差为3.566%,近似模型模拟准确度较高。

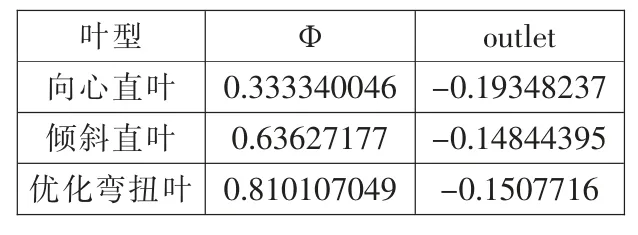

将优化后的弯扭叶片结果与未优化的向心直叶分离器, 和相同倾角的直叶分离器进行仿真对比, 其结果如表4 所示。

对比结果表明,向心直叶拥有最高的出口质量流量,对分离器造成的吸力下降最小,但同时分离效率叶最低;而与优化弯扭叶有相同倾角的直叶, 则在分离效率和出口质量流量两个指标均没优化弯扭叶好。综合而言,优化弯扭叶在对吸力的影响和分离效率两方面都表现优秀。

表3 结果对比分析

表4 向心直叶,倾斜直叶和优化弯扭叶对比

4 结论

本研究结合了Isight 平台,将Fluent 软件,Icem 软件,solidworks 软件集成在一起,实现自动更新模型,绘制网格,流体计算,减少了人工操作带来的时间消耗。 同时利用近似模型优化,极大节省计算资源,优化后可快速求得湿式吸尘器分离器最佳几何参数。